船用流量平衡閥聲學性能仿真預測研究

周愛民,朱求源,徐宇哲,李樹勛

(1. 武漢第二船舶設計研究所,湖北 武漢 430064;

2. 蘭州理工大學 機械工業泵及特殊閥門工程研究中心,甘肅 蘭州 730050)

0 引 言

船舶冷水系統管網設計中,各主管路、支管路冷水用戶設置了多種類型的閥門,其主要功能是對管網內流體的流量、壓阻和流動方向進行調節和控制,維持系統流量的動態平衡,從安全、聲隱身的角度出發對各種閥門的性能進行分析十分必要。文獻[1 – 4]已證明,閥門附近的漩渦是閥門產生流噪聲的主要原因,并且隨著閥門開度的變化,閥門附近漩渦的尺度增大,渦量變大,噪聲增加,成為影響整個系統噪聲指標的主要因素。目前,在船舶領域內對于各類不同介質用閥門的聲學特性研究日益重視,基本設計路線為噪聲源分析→聲學結構優化?CFD強度校核與仿真→試驗臺架驗證。但由于閥門結構、邊界條件及模型計算方程的復雜性,對其聲學性能進行較為可信的CFD仿真預測比較困難,相關文獻較少。其中文獻[5 – 6]以某型蒸汽管路截止閥為研究對象,通過CFD數值模擬研究了閥門內部蒸汽流場的分布狀態以及閥門流噪聲的頻譜特性,分析了閥門作為蒸汽管路中噪聲源的聲源特性。文獻[7]采用CFD技術優化了某通海閥內流道結構,有效提高閥內最低壓力、降低閥內最高流速和閥內最高湍動能、消除漩渦。這些成果對于研究低噪聲閥門的聲學性能有一定的借鑒。

為驗證所設計的某型船用流量平衡閥流道結構是否滿足聲學特性要求,本文借助有限元分析軟件Ansys、計算流體力學CFD軟件Fluent和CFX、振動噪聲專業分析軟件LMS Virtual.Lab,建立了閥體流道三維幾何模型,預測了該閥閥體在不同壓差和閥芯位移下的噪聲和振動總振級,研究成果可用于指導后續低噪聲閥件的系列化設計。

1 模型構建及仿真計算

1.1 模型的建立

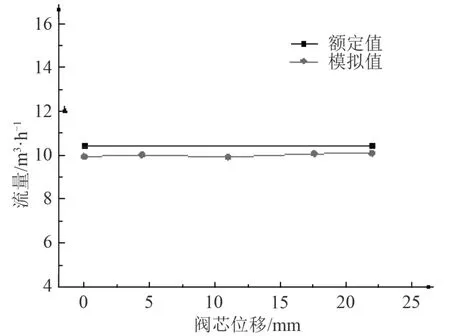

選取的某型流量平衡閥主要參數為DN50,額定流量10 m3/h,工作壓差為14~220 kPa,其內部流道模型如圖1所示。

根據對該閥進行流量特性仿真分析,得到不同閥芯位移下的流量曲線如圖2所示。

圖 2 流量平衡閥在不同閥芯位移下流量曲線圖Fig. 2 Flow characteristic curve of flow balancing valve under different valve core displacement

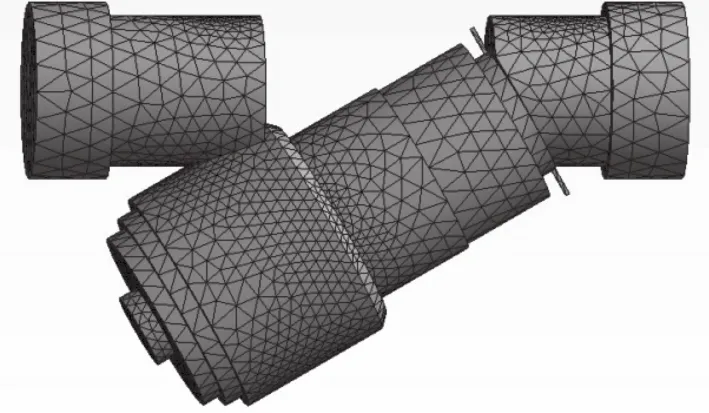

利用SolidWorks三維實體建模軟件,建立閥體流道三維模型,流道模型網格由ICEM CFD軟件劃分生成。由于閥內腔形狀和流動狀態復雜,采用自適應網格劃分方法生成閥內流動區域貼體網格。閥體采用四面體/混合網格進行劃分。并且對流動變化劇烈區域如:閥入口處流道、閥芯端部流道都進行了加密處理。

流量平衡閥流道模型的網格結構如圖3所示模型建立后計算方程的選取及計算過程詳見文獻[5]。

1.2 不同開度下壓力場及速度場分析

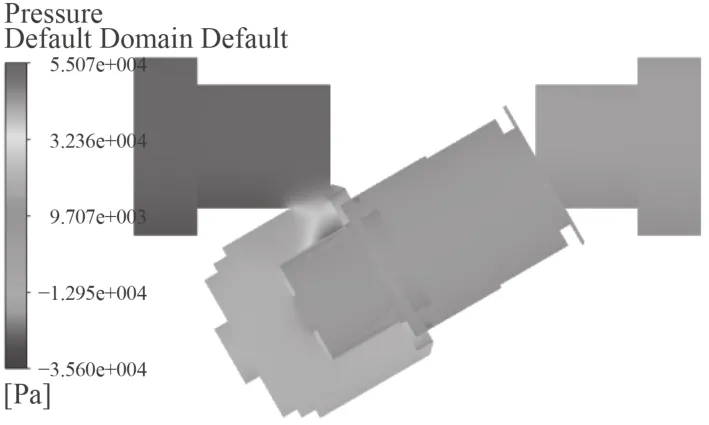

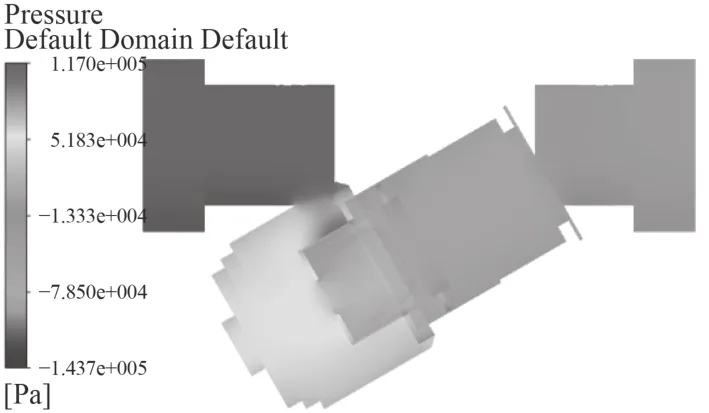

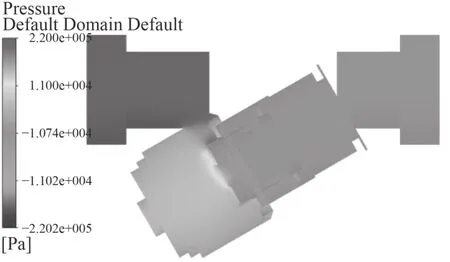

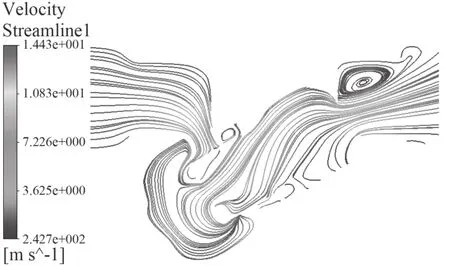

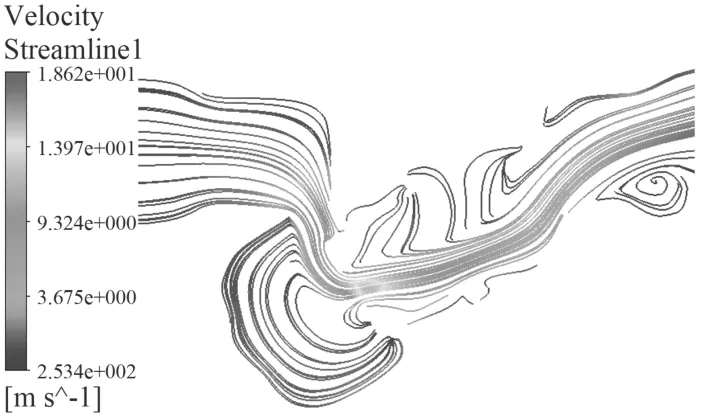

對流量平衡閥流道模型在Ansys CFX中進行模擬求解,以水為介質,模擬計算3種壓差(55 kPa,110 kPa,220 kPa)下閥體流道內部在不同開度下的壓力和速度分布云圖,如圖4~圖9所示。

圖 3 流量平衡閥流道網格模型圖Fig. 3 Channel grid model drawing of flow balancing valve

圖 4 閥體壓差55 kPa時壓力云圖Fig. 4 Pressure distribution drawing of valve under 55 kPa pressure difference

圖 5 閥體壓差110 kPa時壓力云圖Fig. 5 Pressure distribution drawing of valve under 110 kPa pressure difference

圖 6 閥體壓差220 kPa時壓力云圖Fig. 6 Pressure distribution drawing of valve under 220 kPa pressure difference

由圖4~圖6可以看出,平衡閥在不同壓差下進口流道壓力分布相對較高,最大壓力出現在閥體入口及閥芯節流處,經過閥膽節流后的流體壓力分布均勻,且壓力相對較小。

由圖7~圖9可以看出,閥芯形線處流速最大,出現流線集中,主要是閥芯開口形線節流的影響,壓差越大,閥芯相對行程越大,通流面積越小,最大流速也逐漸增大。

針對閥體結構三維模型的仿真可為閥體內部流道結構優化提供理論依據,為下一步開展閥體聲學性能計算提供基礎。

圖 8 閥體壓差110 kPa時速度云圖Fig. 8 Velocity distribution drawing of valve under 110 kPa pressure difference

圖 9 閥體壓差220 kPa時速度云圖Fig. 9 Velocity distribution drawing of valve under 220 kPa pressure difference

2 流量平衡閥聲學性能預測

2.1 噪聲性能仿真預測

2.1.1 噪聲預測基本理論

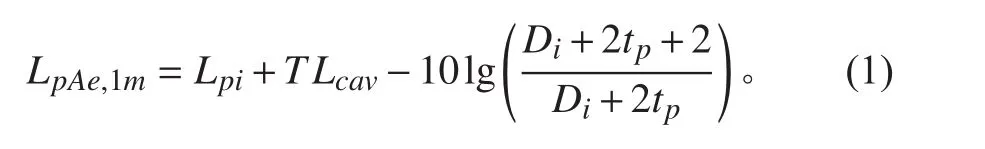

閥體噪聲采用理論公式進行預測計算,其具體方法為:利用CFD軟件Fluent對閥在預測工況下的流場進行數值模擬,獲得閥的流量系數及預測工況下的流量值;再根據標準IEC 60534-8-4-2005中的典型閥門的噪聲預測公式進行噪聲的理論計算。

外部1 m處A計權聲壓級:

2.1.2 工作工況的噪聲預測

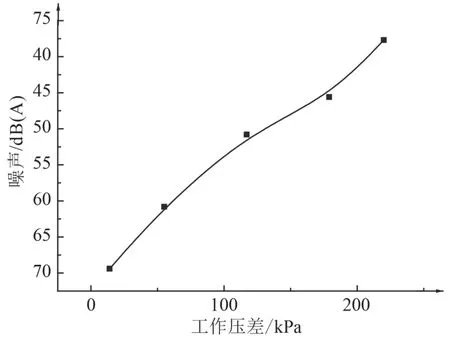

對該平衡閥而言,不同壓差下閥芯位移不同,其閥芯行程由閥前后壓差決定,按照噪聲隨閥體工作壓差變化的關聯性,通過B-spline插值法擬合得到噪聲隨工作壓差變化曲線,如圖10所示。

圖 10 不同工作壓差下噪聲曲線Fig. 10 Noise curve under working pressure difference

2.2 總振級性能預測

2.2.1 總振級預測基本理論

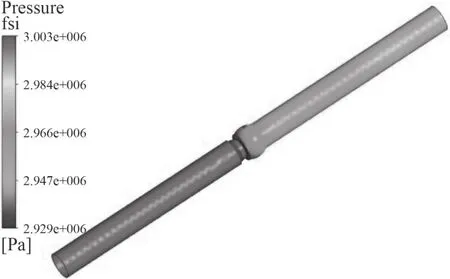

1)CFD軟件計算瞬態流場

采用LMS Virtual.Lab軟件和CFD軟件相結合的方式,基于直接邊界元法對閥門聲學性能進行預測。將優化后的系統管路—閥體模型導入CFD軟件,利用CFX模塊模擬得到流體流動穩態信息,然后對流體進行瞬態分析,對于管、閥等非旋轉機械,根據標準[8–9]定義0~300 Hz的頻率范圍可覆蓋管道所有的振動頻率,對流體瞬態初始條件進行設定,得到流體壓力脈動時域信息,圖11為流道全開(閥芯位移最大時)流體耦合面壓力1 s時的壓力脈動云圖。

2)LMS軟件計算閥體振動

圖 11 流道全開時流體耦合面壓力脈動云圖Fig. 11 Pressure pulsation drawing of fluid coupling under channel 100% opening degree

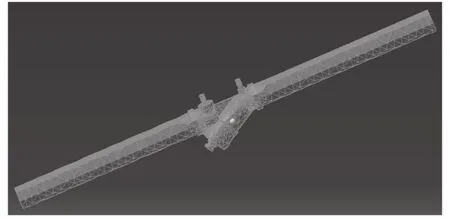

將上述管—閥三維模型導入LMS軟件,利用軟件自帶網格劃分模塊對其進行網格劃分,網格模型如圖12,其中原點為振動監測點。

圖 12 管—閥系統網格劃分模型Fig. 12 The grid subdivision model of tube-valve system

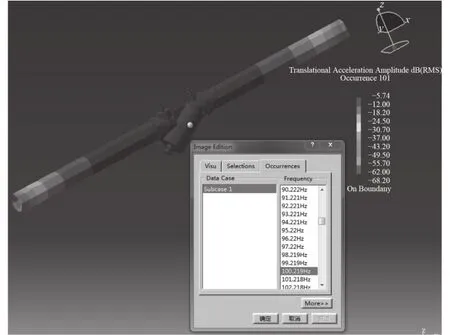

將管道兩端固定,利用直接邊界元法(BEM)對耦合面加速度信息傳遞進行模擬,得到管-閥壁面的頻域加速度幅值(dB),圖13為閥全關(0行程時)頻率100.2 Hz的管—閥壁面加速度幅值(dB)。由圖13可知,頻率100.2 Hz時閥體壁面的加速度振動幅值最大,最大值為–5.74 dB,由于管道兩端固定,管—閥結構越接近固定端處,其振動加速度幅值越小。

圖 13 全關時頻率100.2 Hz的壁面加速度振動幅值Fig. 13 Wall vibration acceleration amplitude under 100.2 Hz

2.2.2 工作工況的總振級預測

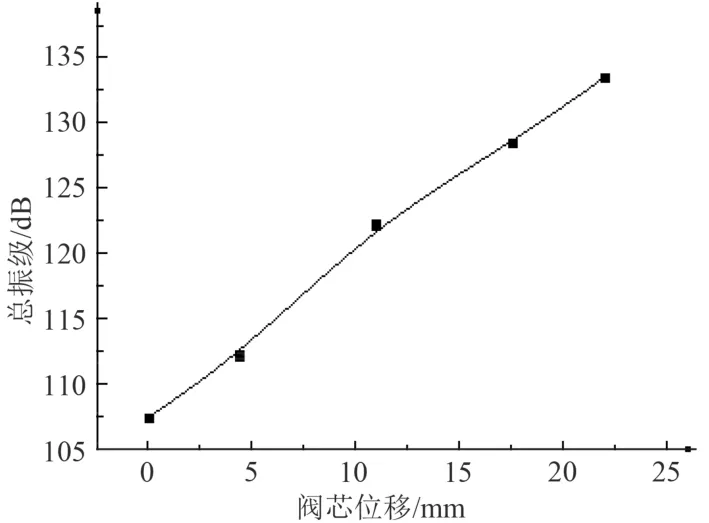

對閥體流道同一監測點不同閥芯位移(0~25 mm)下的振動加速度進行仿真,得到不同位移下的總振級,其圖形如圖14所示,可知閥芯位移最大時閥門總振級最大,最大值為133.5 dB。

3 結 語

本文在某型船用低噪聲流量平衡閥流道結構優化的基礎上,應用Solidworks軟件對閥內流道建立了三維幾何模型,導入計算流體動力學軟件Fluent中進行壓力場和速度場仿真分析計算,為開展低噪聲閥件結構設計提供一定的理論依據。

針對各類閥件在船舶冷水系統管路減振降噪方面的突出問題,利用Ansys軟件和聲學分析軟件LMS預測了典型流量平衡閥流道在不同工作壓差和閥芯位移下聲學性能指標,獲取了閥體在全頻率段的壓力幅值和振動加速度值,并進一步擬合了閥體在不同因素下的噪聲和振動特性曲線,對于冷水系統各類閥件減振降噪設計具有一定的意義。

圖 14 總振級隨閥芯位移變化曲線Fig. 14 Vibration curve under different valve core displacement

[ 1 ]李紅梅, 李靜巍. 調節閥的噪聲與治理[J]. 閥門, 2002(5):32–35.LI Hong-mei, LI Jing-wei. Noise and treatment of control valve[J]. Valve, 2002(5): 32–35.

[ 2 ]梁向東. 船舶管路中高頻振動成因分析及控制策略研究[J].噪聲與振動控制, 2009, 6: 101–103.LIANG Xiang-dong. Cause analysis of high and medium frequency vibration in ship pipelines and its control scheme[J].Noise and Vibration Control, 2009, 6: 101–103.

[ 3 ]蔡標華, 鄭海斌. 海水系統噪聲分析及其減振降噪措施綜述[J]. 艦船科學技術, 2009, 31(12): 114–117.CAI Biao-hua, ZHENG Hai-bin. The noise analysis and control measures review in seawater system[J]. Ship Science and Technology, 2009, 31(12): 114–117.

[ 4 ]廖慶斌, 王曉東, 馬士虎. 艦船管路系統振動和噪聲源機理分析[J]. 艦船科學技術, 2010, 32(4): 23–27.LIAO Qing-bin, WANG Xiao-dong, MA Shi-hu. Mechanism analysis of noise and vibration sources on naval piping system[J]. Ship Science and Technology, 2010, 32(4): 23–27.

[ 5 ]王詡. 蒸汽管路閥門流動與噪聲源特性研究[D]. 哈爾濱: 哈爾濱工程大學, 2011.

[ 6 ]徐崢, 王德忠, 張繼革, 等. 主蒸汽隔離閥管系振動與噪聲分析[J]. 上海交通大學學報, 2010, 44(1): 95–100.XU Zheng, WANG De-zhong, ZHANG Ji-ge, et al. Analysis for vibration and noise problem of main steam isolation valve with pipelines[J]. Journal of Shanghai Jiaotong University,2010, 44(1): 95–100.

[ 7 ]劉海豐. 基于 CFD 技術的高壓通海閥內流道優化[D]. 哈爾濱: 哈爾濱工程大學, 2013.

[ 8 ]DL/T1103-2009, 核電站管道振動測試與評估[S].

[ 9 ]DLT292-2011, 火力發電廠汽水管道振動控制導則[S].

[10]GB/T 17213. 14-2005, 工業過程控制閥第8-2部分: 噪聲的考慮實驗室內測量液動流流經控制閥產生的噪聲[S].