試析機械零件加工裝配的工藝性及其檢驗

夏正陽

機械零件加工是指根據實際需求,遵照加工生產標準規范,制造各類滿足多元化需求的零構件產品。同時,按照規定技術標準要求,將零構件組裝成性能完整的機械設備的過程稱之為機械零件裝配。對此,本文先簡要論述了機械零件加工工藝的基本要求,然后結合實際案例,闡述了機械零件裝配的具體流程,并簡要闡述了機械零件的檢驗工作。

一、簡述機械零件加工工藝的基本概念

機械零件加工工藝具有專業水平高、工序煩瑣復雜等基本特征。針對不同外觀形狀、尺寸規格及適用范圍的機械零件,所采用的加工設備、制造模式與工具等存在顯著差異。在設計機械零件的過程中,工作人員要充分考量機械零件的加工工藝水平。

(一)綜合論述機械零件加工工藝的具體要求

1.嚴格遵照加工圖紙與標準規范。機械加工是指依托鉆床、數控機床及銑床等,按照加工圖紙對預制材料進行形狀改造的過程。在此過程中,需要消耗大量的人力資源與機械輔料。

2.將零件緊固在機床上。為確保機械零件在加工操作中不會因外力與機床發生偏離,應當盡可能地保證夾持面半徑合理。同時,根據實際情況,適當減少安裝次數,盡量在單次裝卡中完成多個零件的加工作業,并以此為基準,提高加工效率與精確度。

3.確保零件材料的性能特征符合要求。在機械零件結構設計過程中,要優先考慮零件的性能,順應行業發展趨勢,選擇經濟適用、節能環保的材料。需要格外注意的是,工作人員切勿盲目的節約成本,而選擇表面平整度及結構強度等不符合要求的零件。

(二)結合實例簡述機械零件加工問題

以某主軸的機械加工為例,可明顯察覺加工工藝存在的各類問題,具體內容為:第一,缺少倒角。在裝配作業過程中,會對零件的移位造成阻礙,并且能夠損傷零件。第二,軸肩圓角過大。在裝配軸承時,由于軸肩圓角過大會制約軸承的安裝,導致整體結構安裝質量不達標。第三,兩端的鍵槽不水平。若兩端鍵槽不在同一水平面上,無法保證裝卡與加工一次性完成,且加工效率低下。第四,螺紋緊密度不足。若螺紋緊密度欠缺,會導致退刀槽無法滿足加工需求,影響加工質量。

二、探究機械零件裝配流程

(一)機械零件裝配的關鍵工序

1.確保機械零件運輸、安裝與保存安全。為防止機械零件在裝配過程中發生傾倒或損壞,應當優化機械零件結構設計,確保零件放置的平穩性。同時,提高定位精確性、簡化安裝工序也是機械零件設計環節的關鍵內容。為避免機械零件互相產生損傷,應當對圓軸類機械零件設置倒角。除此之外,為提高機械零件定位的精確性,可在零件中設置凹凸槽等輔助定位結構。最后,為確保機械零件運輸的便利性與安全性,還需根據其自身體量使用重型起吊設備拴牢吊耳。

2.為機械零件增設防撞錯設計。由于部分產品特征存在高度相似性,因此,在裝配過程中極易出現失誤,并且難以在短時間內覺察問題所在。對此,為切實避免結構特征相似機械零件裝配失誤,影響機械產品的性能發揮,應對特定零件進行區別化設計或防裝錯設計,這樣既可提高裝配效率,節約時間,還可防止資源的無謂損耗。

3.采用防松設計。在裝配機械零件時,螺釘連接是最基本的防松措施。通常,螺釘緊固過程常用的防松措施主要包括螺紋厭氧膠緊固方式、彈簧墊片緊固方式與雙螺母緊固方式等。在選擇緊固方式的過程中,要綜合考量機械產品的結構特征、性能及運行環境等關鍵因素。

4.依靠調整裝置,提高裝配精確度。若某機械部件涉及的零件組合較多,且搭配冗雜,而為進一步提升裝配精確度,則需適當調整各零件的位置,并通過誤差相補償的方式保證裝配精度符合標準要求。

5.采取檢驗措施,保證產品質量。在設計機械產品的過程中,需保證其在完成主體裝配作業后能夠滿足質量復檢。例如,在齒輪減速箱中設置尺度適中的觀察孔,以便專業技術人員能夠檢查齒輪的咬合情況及齒輪外緣的摩擦情況,確保齒輪減速箱能夠發揮正常性能。

(二)結合實例論述機械零件裝配工藝

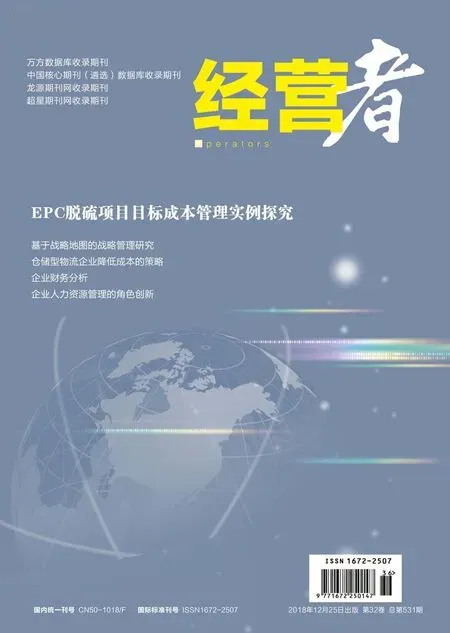

為確保一次性完成軸承在主軸上的安裝與拆卸,應當在機械零件設計過程中,保證軸承內圈厚度高于軸肩高度,進而為安裝與拆卸提供便利條件。此外,要在座孔上直接進行軸承的安裝與拆卸,應盡可能地避免在內圈上施加作用力。軸承座示意圖如圖1。

圖1a軸承座設計存在嚴重的缺陷,具體來說,主要體現在凸肩高度大于軸承外圈厚度,且座孔安裝面多大,進一步提升了軸承外圈的拆卸難度系數。相比之下,圖1b的設計更加合理。其座孔設計采用了階梯孔的排列方式,簡化了軸承裝配流程。

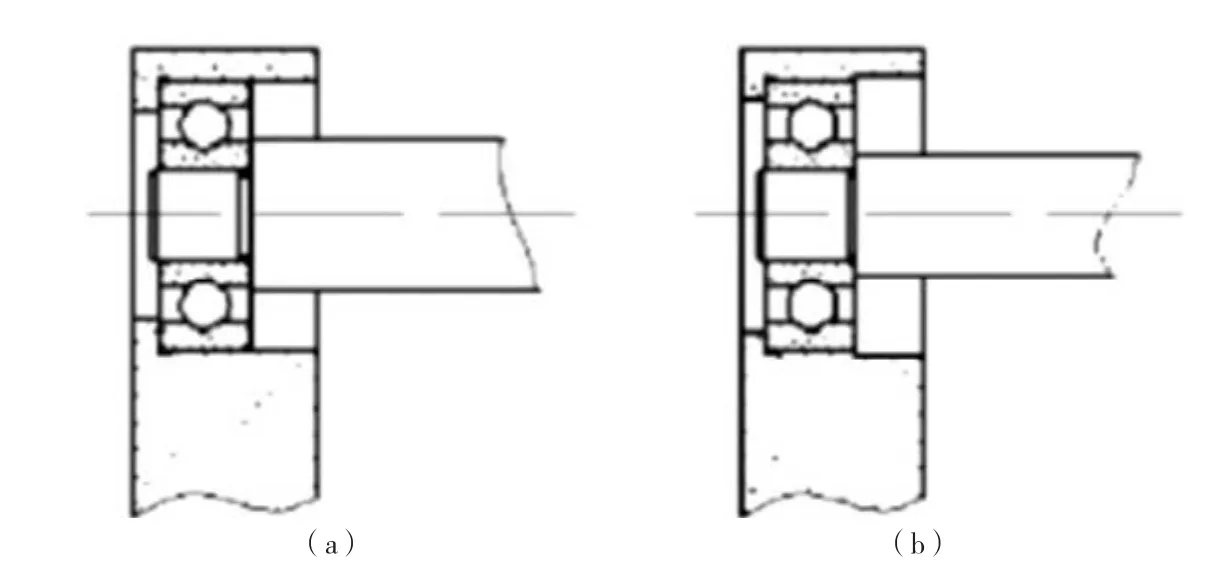

由此可見,在零件結構設計過程中,為確保零件安放位置的精確性,應當在裝配零件中充分體現定位基準。液壓缸示意圖如圖2。

圖2a所示的液壓缸平面圖,無法確保結構的同軸度符合標準要求,而圖2b的結構形式更加合理。缸蓋邊緣凸起,且缸體內壁端面位置設計了止口,可確保凸緣與止口的緊密貼合,進而保證同軸度,充分發揮液壓缸的實際性能。絲桿導軌示意圖如圖3。

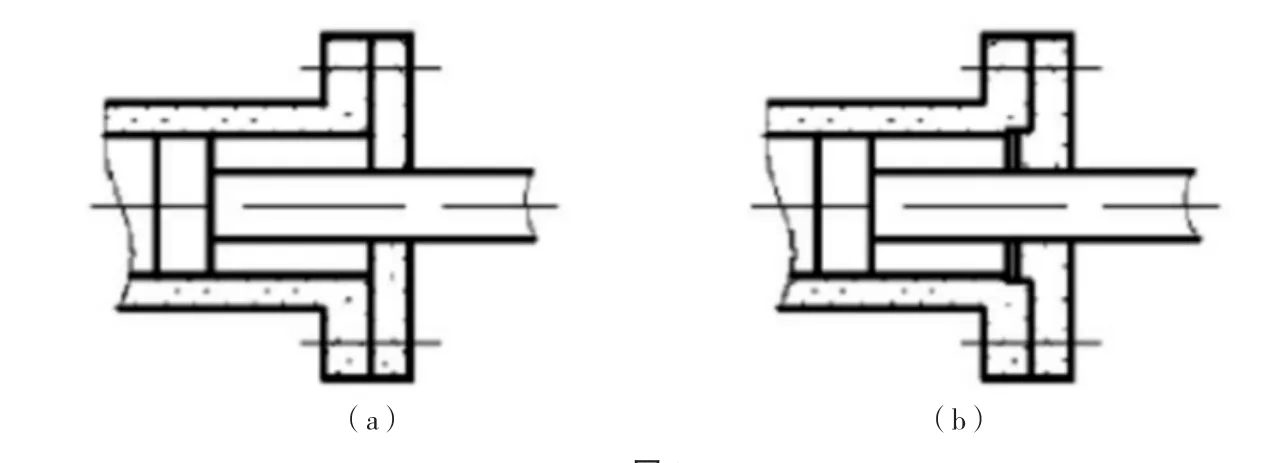

圖3a的裝配工藝略有偏差。導軌中未充分體現定位基準,這使得基座與導軌的裝配精確度不足。且工作平臺與滑動單元也未體現定位基準,整體裝配質量差強人意。圖3b中,盡管導軌與滑動單元體現了定位基準,但針對整體結構來說,存在明顯的定位問題,極易導致在運行過程中,導軌組件互相干擾,增加磨損率。而圖3c的設計則更加合理,導軌、基座與滑動單元均體現了定位基準,整體裝配質量符合標準要求。

圖1

圖2

圖3

(三)機械零件檢驗

機械零件質量是否符合要求,檢驗員的檢驗工作是關鍵,在機械零件的檢驗過程中,我們應遵循以下要求:第一,提高機械零件產品的檢驗工作效率,應將檢驗時間維持在一定時間范圍內且盡可能地縮短,從而使機械零件的使用效率得到有效提升。第二,在檢驗過程中,應依據相關技術規范要求及其保養與維修規范實行檢驗鑒定。根據機械零件的各種界限,應當正確區分,檢驗鑒定后將機械零件分為能用、需維修以及報廢這三種類,在實際生產檢驗過程中我們需要從不同角度綜合考慮各種因素將機械零件更好地劃分等級種類,保證機械零件檢驗工作結果更加準確。第三,機械零件檢驗過程中,我們應該用科學合理的檢驗方法手段進行檢驗,保證機械零件檢驗工作的準確性。第四,檢驗工作結束后,對不能滿足使用要求的但可維修或再次加工利用的機械零件,應依據相關技術文件規范要求給出相應的解決方案,以方便機械零件維修再次維修加工使用。

三、結語

隨著我國現代工業生產水平的不斷提高,人們對機械設備的使用需求逐步提升,而這也在一定程度上對機械設備的性能安全提出了更高的要求。對于機械設備來說,機械零件加工與裝配發揮著至關重要的作用。為此,切實改進機械零件加工水平,完善裝配工藝,可進一步提高加工裝配作業效率,進而促進機械設備制造行業的快速發展。