縱軸流玉米脫粒分離裝置喂入量與滾筒轉速試驗

屈 哲 張東興,2 楊 麗 張天亮 王鎮東 崔 濤

(1.中國農業大學工學院, 北京 100083; 2.農業部土壤-機器-植物系統技術重點實驗室, 北京 100083)

0 引言

玉米籽粒直收,可減少糧食損失、降低勞動強度、提高生產效率,實現節本增效[1-2];同時實現玉米不落地收獲,通過干燥設備干燥后直接入倉,提高糧食品級,減少糧食污染。因此,玉米籽粒直收將成為我國玉米收獲的發展方向[3-4]。

脫粒分離裝置作為玉米籽粒收獲機的核心部件[5-7],其工作性能直接決定收獲作業質量[8-9]。縱軸流脫粒分離裝置的主要特點在于物料進行脫粒的同時可以把籽粒和雜余有效分離[10-12],且具有脫粒時間長、脫粒過程柔和、脫凈率高和破碎率低等優點[13-15]。因此,對玉米、大豆、水稻、小麥等多種作物都具有很強的適應性[16]。

喂入量和脫粒滾筒轉速不僅是脫粒裝置關鍵工作參數,也是決定玉米籽粒收獲機田間作業質量的重要因素,對破碎率、未脫凈率等有重要影響[17]。玉米聯合收獲機在其額定喂入量下進行田間作業時,有一個最優的脫粒滾筒轉速范圍與之相匹配,以確保收獲機最佳的作業質量和脫粒效果[18-19]。但是,我國不同喂入量的玉米籽粒收獲機所對應的最優脫粒滾筒轉速范圍并不明確,收獲時滾筒轉速的調節以經驗為主,常造成籽粒破碎率高、脫凈率低和損失嚴重等問題。

針對以上問題,本文設計一種零部件可更換,結構參數、工作參數調節方便的縱軸流玉米脫粒分離裝置。該裝置不僅可以用于臺架試驗,也可用于玉米籽粒收獲機上。結合玉米脫粒臺架試驗,研究分析滾筒轉速、喂入量對籽粒破碎率、未脫凈率的影響。通過回歸分析、單變量求解,建立不同喂入量下滾筒轉速與破碎率、未脫凈率的回歸方程,確定不同喂入量的最優滾筒轉速范圍。為我國玉米籽粒收獲機脫粒分離裝置的設計以及喂入量與滾筒轉速自適應模型的研究提供參考。

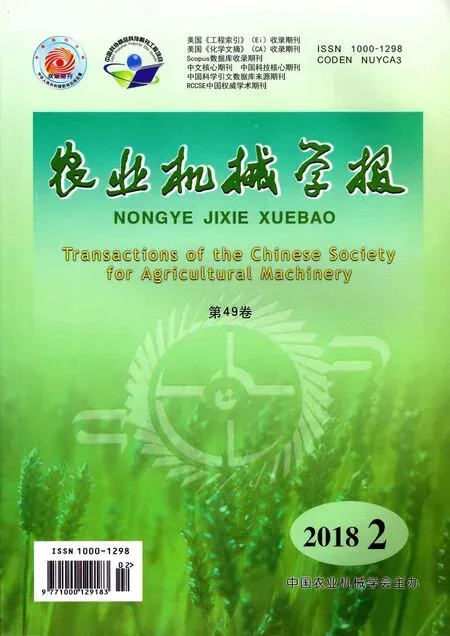

圖2 縱軸流玉米脫粒分離裝置Fig.2 Longitudinal axial flow threshing and separating device for maize

1 試驗裝置設計

1.1 縱軸流玉米脫粒分離試驗臺

在自主研制的縱軸流玉米脫粒分離試驗臺上進行試驗。該試驗臺主要由機械系統和控制系統組成,機械系統由輸送裝置、喂入裝置、縱軸流脫粒分離裝置和接料裝置等部分組成。控制系統由控制柜、變頻器、變頻電動機組成。變頻器控制變頻電動機的啟動、轉速調節與停止,電動機驅動輸送裝置、喂入裝置和縱軸流脫粒分離裝置。試驗臺主要參數如表1所示。

表1 試驗臺主要參數Tab.1 Main parameters of test bench

縱軸流玉米脫粒分離試驗臺三維圖如圖1所示。

圖1 縱軸流玉米脫粒分離試驗臺Fig.1 Longitudinal axial flow threshing and separating test bench for maize1.輸送裝置 2.螺旋推運器 3.輸送器 4.縱軸流脫粒分離裝置 5.接料裝置

1.2 縱軸流脫粒分離裝置

縱軸流脫粒分離裝置作為試驗臺的核心部分,采用結構參數、工作參數均可調的設計思路。該裝置可更換不同類型(梯形桿齒、圓頭釘齒、短紋桿等)、材料(鋼、橡膠、尼龍等)的脫粒元件,其齒間距、安裝位置、排列方式均可調;且方便更換不同類型的凹板。為不同參數下玉米脫粒試驗提供條件。為便于對物料的運動狀態進行觀察、分析,試驗臺架采用5 mm厚的透明亞克力板進行密封,且起到了良好的防塵作用。縱軸流玉米脫粒分離裝置與試驗臺架如圖2所示。

1.2.1螺旋喂入頭設計

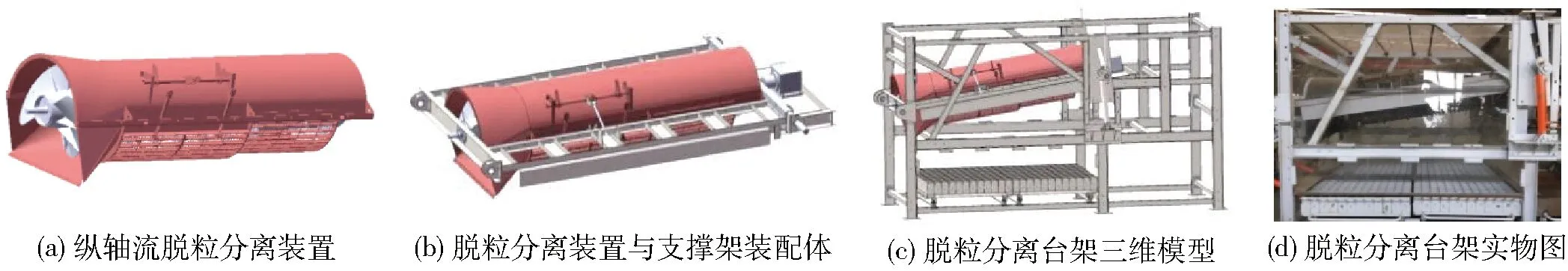

螺旋喂入頭將輸送器輸送過來的玉米果穗順利喂入到脫粒滾筒中進行脫粒,為確保物料喂入流暢、避免堵塞,對螺旋喂入頭上任一點O處的輸送物料即玉米果穗進行受力分析,如圖3所示。

圖3 物料受力分析Fig.3 Force analysis of material

由圖3可知,螺旋葉片與玉米間存在摩擦力Ff和螺旋葉片對玉米的法向推力T,二者的合力F與法向推力T偏離一個角度α,為玉米與螺旋葉片的摩擦角。為保證玉米順利完成軸向輸送,需滿足軸向輸送力大于軸向阻力的條件[20],即

Tcosβ1>Ffsinβ1

(1)

其中

Ff=Ttanα

(2)

式中β1——螺旋葉片的螺旋角,(°)

α——玉米與螺旋葉片摩擦角,取17°[21]

由式(1)、(2)可得,玉米沿螺旋喂入頭順利輸送的條件為:β1<90°-α=73°,選取螺旋葉片的螺旋角β1為30°。

螺旋喂入頭長度l1[22]為

(3)

式中S——螺旋導程,為1 000 mm

K——螺旋頭數,為2

由式(3)可得,螺旋喂入頭長度l1=500 mm。

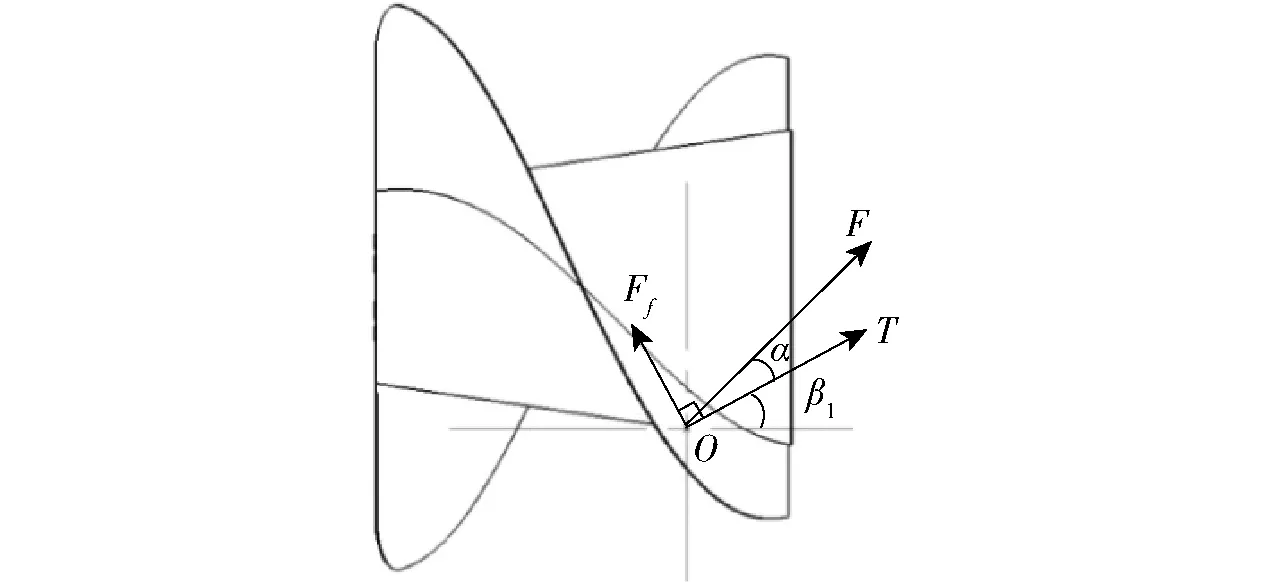

本文設計的螺旋喂入頭為錐臺結構,錐角β2為17°,喂入頭前端直徑D1為230 mm,后端直徑D2為380 mm,如圖4所示。

圖4 螺旋喂入頭結構示意圖Fig.4 Main view of helical feed head

1.2.2脫粒滾筒與凹板的設計

脫粒對象為玉米,設計為封閉式脫粒滾筒,脫粒元件為梯形桿齒,可提高喂入量,降低破碎率、提高脫凈率。

滾筒脫粒段長度l2為

l2=(z1-1)d1

(4)

式中z1——單條螺旋線上脫粒段的齒數,為13

d1——脫粒段齒間距,為100 mm

滾筒分離段長度l3為

l3=z2d2

(5)

式中z2——單條螺旋線上分離段的齒數,為6

d2——分離段齒間距,為150 mm

滾筒總長度L為

L=l1+l2+l3+l4

(6)

式中l4——滾筒排雜段長度,為100 mm

由式(3)~(6)可得,脫粒滾筒總長度L=2 700 mm。

脫粒滾筒直徑D3(齒頂圓直徑)[20]為

D3=D4+2h

(7)

式中D4——滾筒齒根圓直徑,為380 mm

h——脫粒齒高度,為100 mm

由式(7)可得,滾筒直徑D3=580 mm。

脫粒滾筒轉速n[20]為

(8)

式中v——滾筒齒頂圓線速度,軸流滾筒玉米脫粒線速度一般為7~20 m/s[20,23-24]

由式(8)可得,n的范圍為231 r/min≤n≤658 r/min。

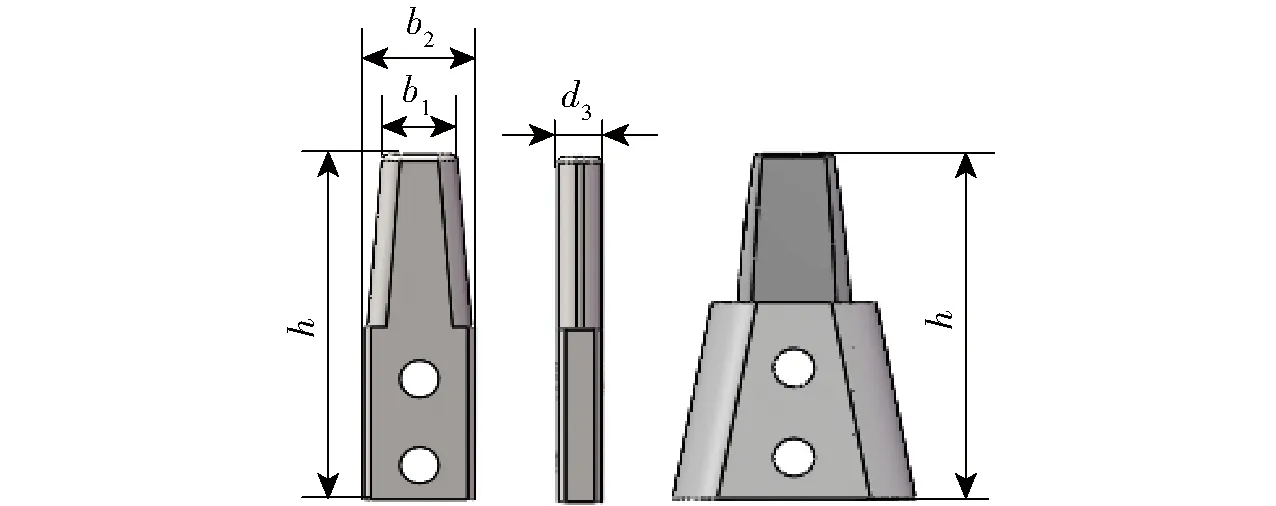

因此,設計滾筒總長度L為2 700 mm,滾筒直徑D3為580 mm(齒頂圓直徑),三維圖如圖5所示。脫粒元件為梯形桿齒,高度h為100 mm,上底寬b1為20 mm,下底寬b2為30 mm,厚度d3為12 mm,采用4頭螺旋排列,脫粒元件與連接座雙螺栓連接,可更換不同類型、材料的脫粒元件,如圖6所示。針對高含水率玉米,脫粒凹板設計為細圓管型玉米專用凹板,單個凹板長度為366 mm,凹板包角β3為163°,細圓管直徑為18 mm,相鄰兩圓管中心距為38 mm,可有效降低籽粒破碎率,如圖7所示。

圖5 脫粒滾筒結構三維圖Fig.5 Three dimensional diagram of threshing cylinder

圖6 梯形桿齒Fig.6 Trapezoidal bar tooth

圖7 脫粒凹板Fig.7 Threshing concave

2 玉米脫粒試驗

2.1 試驗目的與材料

為找到不同喂入量時滾筒轉速對破碎率、未脫凈率的影響規律,以及最優的滾筒轉速范圍,以喂入量、滾筒轉速為影響因素,以破碎率、未脫凈率為指標進行試驗。由式(8)可知脫粒滾筒理論轉速為231 r/min≤n≤658 r/min,試驗時玉米籽粒含水率為GB/T 21962—2008《玉米收獲機技術條件》規定適宜籽粒直收的臨界含水率25%。前期試驗表明滾筒轉速超過500 r/min時,籽粒破碎嚴重,破碎率大于5%。為減小破碎率,需適當降低滾筒轉速。試驗選擇滾筒轉速為200、250、300、350、400、450、500 r/min。根據市場上的玉米籽粒收獲機性能選擇喂入量為8、10、12 kg/s。

試驗玉米品種為鄭單958,采用人工摘穗,避免機械損傷,含水率為25%,玉米果穗大端平均直徑為51 mm,果穗平均長度為185 mm。

2.2 試驗方法

試驗開始前把玉米果穗(帶苞葉)均勻有序的鋪放在輸送裝置的一端,留出5 m長的加速區;調整脫粒滾筒、螺旋推運器、輸送器轉速至要求數值;待脫粒滾筒、螺旋推運器、輸送器運轉穩定后,啟動輸送裝置,完成輸送、喂入、脫粒分離和接料過程。

根據試驗用玉米果穗大端直徑為51 mm,設定脫粒間隙為55 mm。每組試驗重復3次取平均值,得到不同喂入量下滾筒轉速對籽粒破碎率、未脫凈率的影響關系,試驗如圖8所示。

圖8 試驗現場圖Fig.8 Test scene photos

2.3 試驗結果與分析

按照以上試驗方法進行玉米脫粒試驗,并對試驗結果進行處理。

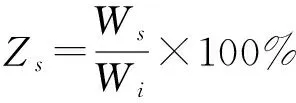

按照GB/T 21961—2008和GB/T 5982—2005進行測定,籽粒破碎率計算公式為

(9)

式中Ws——樣品中破碎籽粒質量,g

Wi——取樣籽粒質量,g

未脫凈率計算公式為

(10)

式中Ww——未脫凈籽粒質量,g

Wz——全部籽粒質量,g

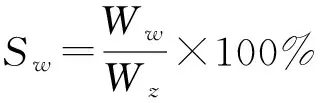

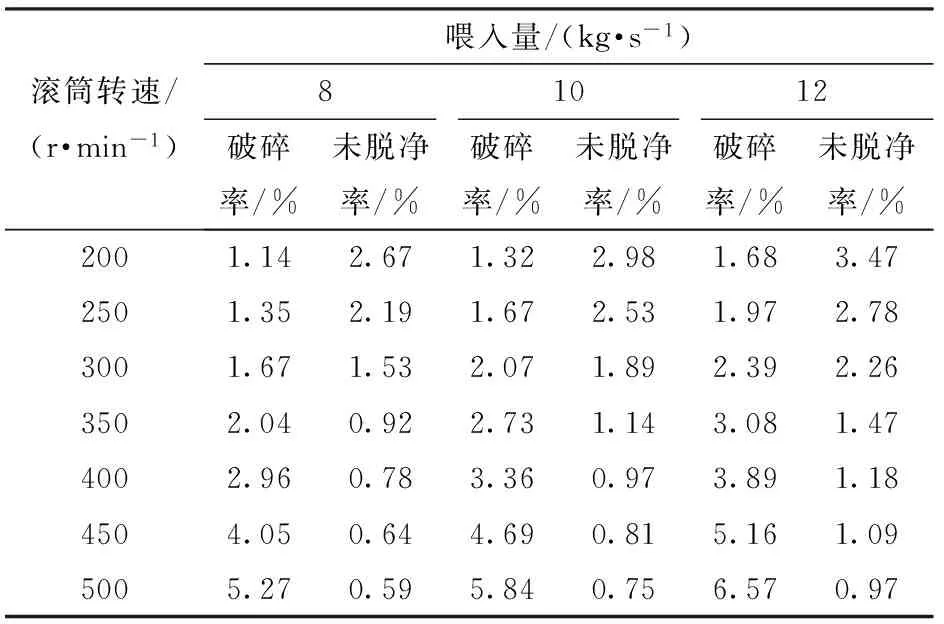

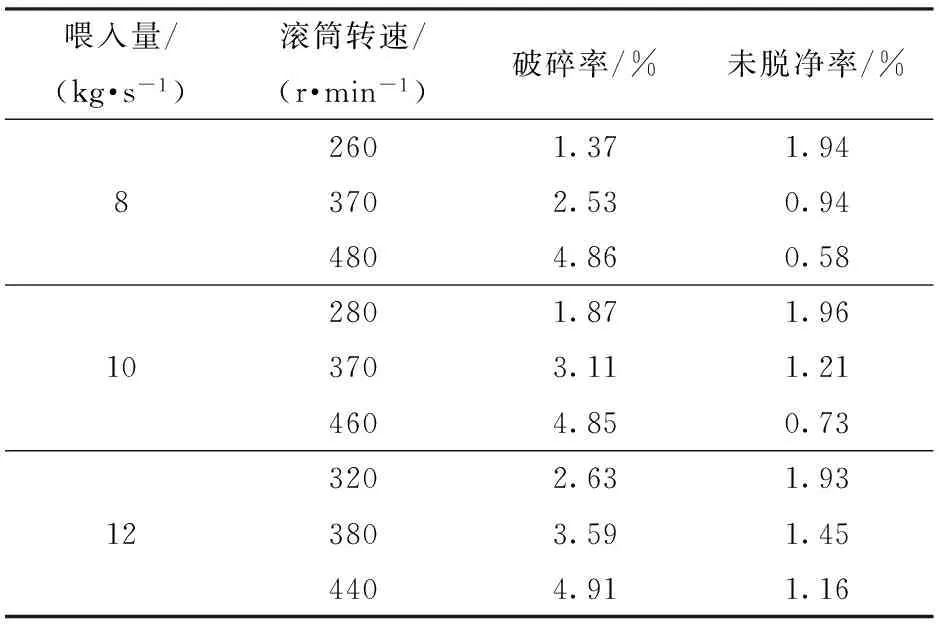

不同喂入量下脫粒試驗結果如表2所示。

對表2試驗結果進行處理,分別得到不同喂入量、滾筒轉速與籽粒破碎率、未脫凈率的關系曲線,如圖9所示。

由圖9可以看出,在不同喂入量條件下,隨著滾筒轉速的增加,籽粒破碎率均增大,未脫凈率均減小。隨著滾筒轉速的增加,脫粒元件線速度增大,脫粒元件、凹板對玉米的擊打、揉搓力度增大,同時玉米果穗間的作用力也增大;而且滾筒轉速的增加,提高了對玉米的擊打頻率。擊打力度和擊打頻率的增加,導致破碎率增大,未脫凈率降低。

表2 不同喂入量下試驗結果Tab.2 Test results at different feed rates

圖9 破碎率、未脫凈率變化曲線Fig.9 Variation curves of damaged rate and un-threshed rate

由圖9a可知,在相同滾筒轉速下,隨著喂入量的增加,籽粒破碎率增大。隨著喂入量的增加,果穗間相互支撐作用增強,脫粒元件、凹板對玉米的擊打、揉搓力度相對增大,導致籽粒破碎數量增多,破碎率增大。

由圖9b可知,在同一滾筒轉速下,未脫凈率隨喂入量的增加而增大。主要是由于隨著喂入量的增加,物料密度增大,由果穗間作用力完成的脫粒比重上升,而果穗間作用力比脫粒元件、凹板對果穗的擊打、揉搓作用力小,脫粒作用力弱,未脫凈率增大。

為驗證在相同滾筒轉速下,隨著喂入量增加,籽粒破碎率增大的試驗結果,對不同喂入量下玉米果穗進行受力分析和基于EDEM(E-discrete element method)的運動仿真,計算、提取脫粒元件對果穗的擊打力、接觸力,比較果穗的受力變化情況。

圖10 玉米果穗受力分析Fig.10 Force analysis of corn ear1.脫粒滾筒 2.凹板 3.脫粒元件 4.果穗A 5.果穗B

圖10給出了在相同滾筒轉速、不同喂入量下玉米果穗受力分析。圖10a中果穗A受到的合力在水平和豎直方向的分力為

Fx1=F1-f1sinθ-N1cosθ

(11)

Fy1=N1sinθ-f1cosθ-G

(12)

其中

f1=μN1

(13)

式中F1——脫粒元件對果穗A的擊打力,N

f1——凹板對果穗A的摩擦力,N

θ——摩擦力f1與豎直方向的夾角,0°<θ<90°

N1——凹板對果穗A的支撐力,N

G——果穗A的重力,N

μ——果穗與凹板間摩擦因數,μ=0.01[21]

圖10b中果穗A受到的合力在水平和豎直方向的分力為

Fx2=F2-f2sinθ′-N2cosθ′-N3sinγ

(14)

Fy2=N2sinθ′-f2cosθ′-N3cosγ-G

(15)

其中

f2=μN2

(16)

式中F2——脫粒元件對果穗A的擊打力,N

f2——凹板對果穗A的摩擦力,N

θ′——摩擦力f2與豎直方向的夾角,0°<θ′<90°,θ′=θ

N2——凹板對果穗A的支撐力,N

N3——果穗B對果穗A的壓力,N

γ——果穗B對果穗A的壓力N3與豎直方向的夾角,0°<γ<90°

由于同一果穗A在相同滾筒轉速、不同喂入量下受到的合力相等,且合力在水平和豎直方向的分力也相等,即Fx1=Fx2,Fy1=Fy2,由式(11)~(16)可得

(17)

由式(17)可以得出F2>F1,即在相同滾筒轉速下,隨著喂入量的增大,脫粒元件對玉米果穗的擊打力增大。

圖11 玉米果穗運動仿真Fig.11 Dynamic simulation of corn ear

為了找到相同滾筒轉速、不同喂入量下,脫粒元件與果穗間接觸力變化趨勢,基于EDEM仿真軟件,選取滾筒轉速200、350、500 r/min,進行不同喂入量下玉米果穗運動仿真,結果如圖11所示。通過仿真分析、提取和計算脫粒元件與果穗間平均接觸力,結果如表3所示。

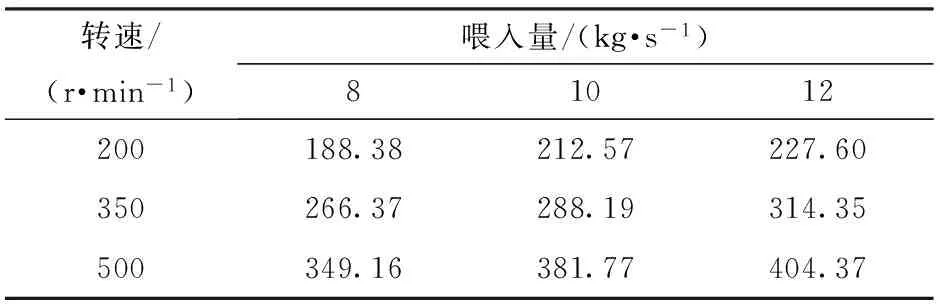

表3 脫粒元件與玉米果穗接觸力Tab.3 Contact force between threshing components and corn ear N

對表3進行處理,得到不同滾筒轉速、喂入量下脫粒元件與玉米果穗接觸力的變化曲線,如圖12所示。

由圖12可以看出,在相同滾筒轉速下,隨著喂入量的增加,脫粒元件對玉米果穗的接觸力也在增大。

以上計算分析、仿真結果均表明,在相同滾筒轉速下,隨著喂入量的增加,脫粒元件對玉米果穗的擊打力、接觸力增大,可以驗證籽粒破碎數量增多,破碎率增大的試驗結果。

圖12 接觸力變化曲線Fig.12 Variation curves of contact force

為明確不同喂入量條件下,脫粒滾筒轉速對破碎率、未脫凈率影響是否顯著,對破碎率、未脫凈率進行單因素方差分析,結果如表4所示。

表4 不同喂入量下方差分析Tab.4 Variance analysis at different feed rates

注:P<0.05,影響顯著,用*表示。

由方差分析表4可知,在不同喂入量下,滾筒轉速對籽粒破碎率、未脫凈率均有顯著性影響。運用DPS(Data processing system)數據處理系統的一元非線性回歸數學模型進行分析,建立不同喂入量下滾筒轉速與籽粒破碎率、未脫凈率的回歸方程。各回歸方程的檢驗指標如表5所示。

喂入量為8 kg/s時,破碎率、未脫凈率回歸方程為

Y1=0.000 048X2-0.019 705X+3.227 143

(18)

Y2=0.000 027X2-0.026 174X+6.902 143

(19)

喂入量為10 kg/s時,破碎率、未脫凈率回歸方程為

Y3=0.000 041X2-0.013 712X+2.476 429

(20)

Y4=0.000 026X2-0.026 26X+7.295 714

(21)

喂入量為12 kg/s時,破碎率、未脫凈率回歸方程為

Y5=0.000 048X2-0.017 526X+3.302 143 (22)

決定系數R2越接近于1,數學模型越有效;顯著性值P<0.05,數學模型有意義且顯著。由表5可知,不同喂入量下的各回歸數學模型均非常有效、有意義且顯著。

根據GB/T 21962—2008相關規定,在籽粒含水率25%以下進行玉米籽粒直收時,籽粒破碎率Zs<5%,未脫凈率Sw<2%[25]。因此,不同喂入量下籽粒破碎率、未脫凈率回歸方程均需要滿足:破碎率小于5%,且未脫凈率小于2%的條件。

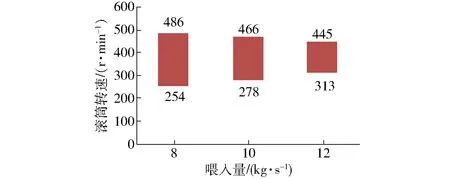

通過單變量求解得出,喂入量為8 kg/s時,最優的滾筒轉速范圍為:254 r/min 對計算求解得出的不同喂入量的最優滾筒轉速范圍進行驗證試驗,每個喂入量下選取高、中、低3個滾筒轉速進行試驗,結果如表6所示。 表6 驗證試驗結果Tab.6 Results of verification tests 由表6可知:不同喂入量各滾筒轉速下籽粒破碎率小于5%,未脫凈率小于2%,達到了國家及相關標準要求。進而驗證了試驗、計算得出的不同喂入量下最優的滾筒轉速是滿足要求的。 最后,通過脫粒試驗、回歸分析和單變量求解發現,隨著喂入量的增加,最優的滾筒轉速范圍其最低轉速在增大,最高轉速在減小。即隨著喂入量的增加,最優的滾筒轉速范圍在縮小,如圖13所示。 出現上述試驗結果的原因在于,通過脫粒試驗、受力分析和仿真結果均表明,在同一滾筒轉速下,隨著喂入量的增加,籽粒破碎率增大,未脫凈率增大。因此,隨著喂入量的增加,最低轉速增大,是為了保證破碎率滿足規定的條件下,降低未脫凈率;而最高轉速減小,是為了保證未脫凈率滿足規定的條件下,降低破碎率。 圖13 不同喂入量下最優滾筒轉速范圍Fig.13 Optimal ranges of cylinder speed at different feed rates (1)自主研制了縱軸流玉米脫粒分離試驗臺。設計的脫粒分離裝置結構上可更換不同類型、材料的脫粒元件,可更換不同形式的螺旋喂入頭、凹板,結構參數、工作參數調節方便。螺旋喂入頭的設計確保了物料喂入流暢,細圓管型玉米脫粒凹板的設計降低了籽粒破碎率。 (2)玉米脫粒試驗表明:滾筒轉速對籽粒破碎率、未脫凈率均有顯著性影響。且隨著滾筒轉速的增加,破碎率增大,未脫凈率降低。在相同滾筒轉速下,隨著喂入量的增大,籽粒破碎率、未脫凈率均增加。 (3)隨著喂入量的增大,最優的滾筒轉速范圍在縮小。喂入量為8 kg/s時,最優的滾筒轉速為254~486 r/min;喂入量為10 kg/s時,最優的滾筒轉速為278~466 r/min;喂入量為12 kg/s時,最優的滾筒轉速為313~445 r/min。其籽粒破碎率均小于5%,未脫凈率小于2%,達到了國家及相關標準要求。 1 耿愛軍,楊建寧,張兆磊,等.國內外玉米收獲機械發展現狀及展望[J].農機化研究,2016,38(4):251-257. GENG Aijun, YANG Jianning, ZHANG Zhaolei, et al. Discuss about the current situation and future of corn harvest machinery about domestic and abroad[J]. Journal of Agricultural Mechanization Research, 2016, 38(4): 251-257. (in Chinese) 2 張傳根.玉米籽粒收獲機清選篩體結構的優化研究[D].哈爾濱:東北農業大學,2016. ZHANG Chuangen. Structural optimization of the cleaning screen for maize grain harvester[D]. Harbin: Northeast Agricultural University, 2016. (in Chinese) 3 崔中凱,邸志峰,周進,等.5TYS280玉米脫粒清選試驗臺的設計研究[J].農機化研究,2017,39(5):113-117. CUI Zhongkai, DI Zhifeng, ZHOU Jin, et al. Design and research on 5TYS280 corn threshing and cleaning test bench[J]. Journal of Agricultural Mechanization Research, 2017, 39(5): 113-117. (in Chinese) 4 武聰穎.玉米籽粒直收將成未來發展趨勢[J].農業機械,2013,43(33):6. 5 宗望遠,廖慶喜,黃鵬,等.組合式油菜脫粒裝置設計與物料運動軌跡分析[J/OL].農業機械學報,2013,44(增刊2):41-46.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2013s209&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2013.S2.009. ZONG Wangyuan, LIAO Qingxi, HUANG Peng, et al. Design of combined rape threshing device and analysis of rape cane movement trail[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.2): 41-46. (in Chinese) 6 徐立章,李耀明,王成紅,等.切縱流雙滾筒聯合收獲機脫粒分離裝置[J/OL].農業機械學報,2014,45(2):105-108. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140218&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2014.02.018. XU Lizhang, LI Yaoming, WANG Chenghong, et al. A combinational threshing and separating unit of combine harvester with a transverse tangential cylinder and an axial rotor[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(2): 105-108. (in Chinese) 7 李耀明,王成紅,徐立章,等.切縱流聯合收獲機脫粒分離裝置田間試驗與參數優化[J/OL].農業機械學報,2014,45(11):111-116.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20141117&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2014.11.017. LI Yaoming, WANG Chenghong, XU Lizhang, et al. Parameter optimization and field test of threshing and separation device in tangential longitudinal combine[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(11): 111-116. (in Chinese) 8 李海同,萬星宇,王華,等.油菜聯合收獲機集成式縱軸流脫離裝置設計與試驗[J/OL].農業機械學報,2017,48(5):108-116.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170513&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2017.05.013. LI Haitong, WAN Xingyu, WANG Hua, et al. Design and experiment on integrated longitudinal axial flow threshing and separating device of rape combine harvester[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(5): 108-116. (in Chinese) 9 宗望遠.油菜聯合收獲縱軸流脫離系統的研究[D].武漢:華中農業大學,2013. ZONG Wangyuan. Research on the longitude axial flow threshing and separating unit of rape combine harvester[D]. Wuhan: Huazhong Agricultural University, 2013. (in Chinese) 10 彭煜星,李旭,劉大為,等.單縱軸流脫粒滾筒的設計與性能試驗[J].湖南農業大學學報:自然科學版,2016,42(5):554-560. PENG Yuxing, LI Xu, LIU Dawei, et al. Design and performance experiment of a threshing cylinder with longitudinal single axial flow[J]. Journal of Hunan Agricultural University: Natural Sciences, 2016, 42(5): 554-560. (in Chinese) 11 李耀明,李洪昌,徐立章,等.短紋桿板齒式軸流脫粒分離裝置性能試驗[J].農業機械學報,2009,40(7):88-92. LI Yaoming, LI Hongchang, XU Lizhang, et al. Performance test of short-rasp-bar of axial flow threshing and separating unit[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(7): 88-92. (in Chinese) 12 王成紅.切縱流聯合收獲機脫粒分離裝置參數優化與試驗研究[D].鎮江:江蘇大學,2014. WANG Chenghong. Parameters optimization and experiment of threshing and separation device in tangential-longitudinal combine[D]. Zhenjiang: Jiangsu University, 2014. (in Chinese) 13 李耀明,陳洋,徐立章,等.斜置切縱流聯合收獲機脫粒分離裝置結構參數優化[J/OL].農業機械學報,2016,47(9):56-61.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160909&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.09.009. LI Yaoming, CHEN Yang, XU Lizhang, et al. Optimization of structural parameters for threshing and separating device in oblique tangential-longitudinal combine[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9): 56-61. (in Chinese) 14 WACKER P. Maize grain damage during harvest[J]. Harvest Technology, 2005, 60(2): 84-85. 15 WACKER P. Factors influencing grain damage in axial and tangential threshing units[J]. Landtechnik, 1990, 45(6): 222-224. 16 陳志.玉米全價值收獲關鍵技術與裝備[M].北京:科學出版社,2014. 17 MUAMMER N. Mechanical damage of kernel in shelling of corn ear[J]. AMA, Agricultural Mechanization in Asia, Africa & Latin America, 1990, 21(2): 37-40. 18 陳度,王書茂,康峰,等.聯合收割機喂入量與收獲過程損失模型[J].農業工程學報,2011,27(9):18-21. CHEN Du, WANG Shumao, KANG Feng, et al. Mathematical model of feeding rate and processing loss for combine harvester[J]. Transactions of the CSAE, 2011, 27(9): 18-21. (in Chinese) 19 劉守祥,孫士平,葉愛瓊.喂入量對谷物聯合收獲機作業質量的影響及控制分析[J].長江大學學報(自科版)農學卷,2007,4(3):104-106. 20 李寶筏.農業機械學[M].北京:中國農業出版社,2003. 21 石林榕,吳建民,孫偉,等.基于離散元法的水平圓盤式精量排種器排種仿真試驗[J].農業工程學報,2014,30(8):40-48. SHI Linrong, WU Jianmin, SUN Wei, et al. Simulation test for metering process of horizontal disc precision metering device based on discrete element method[J]. Transactions of the CSAE, 2014, 30(8): 40-48. (in Chinese) 22 許大興.縱向軸流滾筒的初步分析[J].河南科技大學學報:自然科學版,1980(1):115-131. 23 中國農業機械化科學研究院.農業機械設計手冊(下冊)[M].北京:中國農業科學技術出版社,2007. 24 KEPNER R A, BAINER R, BARGER E L. Principles of farm machinery[M]. Westport: AVI Publishing Company, 1978. 25 相茂國.玉米籽粒直收機械適應性研究[D].淄博:山東理工大學,2014. XIANG Maoguo. Study on the adaptability of corn grain harvesting device[D]. Zibo: Shandong University of Technology, 2014. (in Chinese)

3 結論