基于Flexsim的集裝箱后端框生產線的仿真優化研究

(遼寧工業大學 機械工程與自動化學院,錦州 121000)

0 引言

復雜的制造系統是由許多制造要素所構成,系統的運行受大量隨機因素的影響,使用傳統的方法對制造系統進行設計、實施與控制難以實現預想的效果[1,2]。計算機仿真技術是分析、評價、設計和改進日趨復雜的現代生產系統的重要工具,而Flexsim三維仿真軟件相較于二維仿真軟件不但更加直觀形象,還能夠模擬人員分配與物流路徑的選擇[3~5]。因此,本文采用Flexsim仿真的方法,對某公司集裝箱生產線進行優化研究,真實模擬系統的生產過程,以仿真結果為依據利用工業工程的方法對生產線進行優化改善,提出合理改善意見并對改善措施進行效果評價。

1 生產線現狀分析

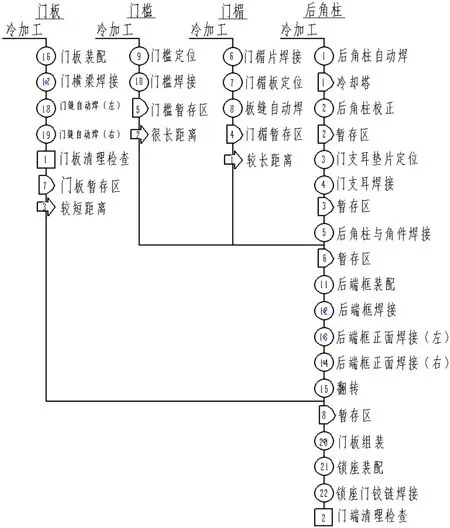

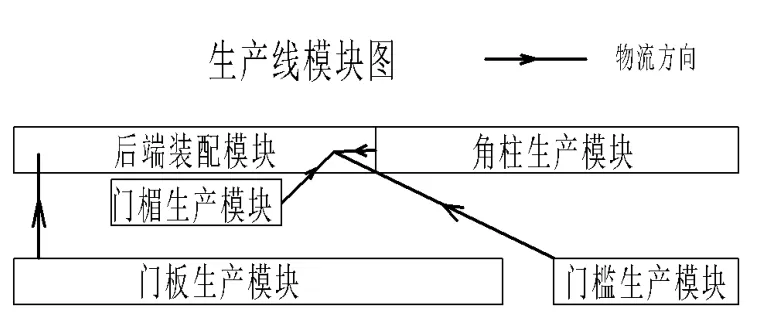

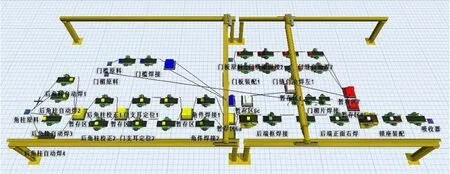

某公司主要進行集裝箱的生產,后端框是整個集裝箱生產線的重要組成部分,其本身也是一個錯雜交織的獨立生產線。集裝箱后端框主要包括門板、門楣、角柱、門檻四部分。生產過程中角柱、門楣、門檻先進行生產,隨后將生產好的三者進行組裝焊接,再與門板組裝焊接,完成整個加工生產過程,其工序過程如圖1所示。加工所需原材料幾乎全部來自冷加工班,由叉車經固定路線搬運至后端框產線的各個暫存區,而加工完成的集裝箱后端框則有吊鏈直接吊至整個集裝箱生產線的下一道工序。生產線模塊圖如圖2所示。

圖1 后端框工序過程圖

圖2 生產線模塊圖

對后端框各工序進行工時測定,將5天共計20次數據采集所得的數據運用三倍標準差方法[6]剔除異常值,計算得到各工序工時如表1所示。

2 生產線建模與仿真

2.1 仿真參數設置

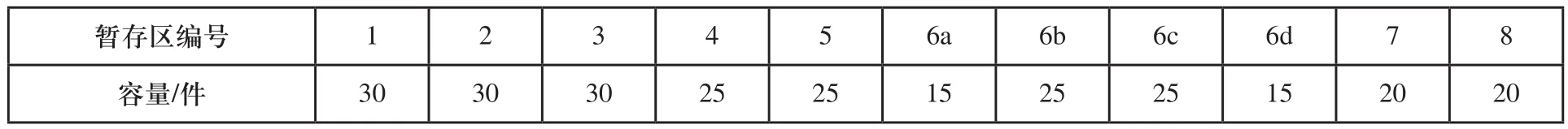

后端框各工序加工時間服從均勻分布,上下限為相應工序工時的正負3σ值。設備的預置時間為設備與暫存區間人工搬運物料時間及人工裝夾時間。由于現實中生產控制比較嚴格,次品產生的幾率較小,因此假設所設計的模型沒有次品。工序間的暫存區容量經觀察設定如表2所示。

表1 后端班各工序工時及詳細信息表

表2 暫存區容量表

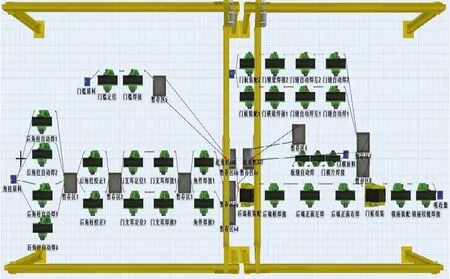

2.2 仿真模型建立

根據圖2所示,所要建立的模型中固定實體包括4個發生器,7個暫存區,19個處理器,2個合成器,2個起重機,1個吸收器。發生器用來產生原材料,暫存區用來存儲臨時存放的工件,處理器主要是表示各種機床和焊接工位,起重機用來搬運工件[7],按照現場實際布局情況建立的模型如圖3所示。建立好模型后,設置相應的仿真參數,利用實驗器仿真一天8小時的工作時間。

圖3 仿真模型

2.3 仿真結果與分析

模型仿真結果如圖4所示。由圖中數據可以看出,各暫存區均出現堆積現象,可以明顯看出各分支模塊(角柱生產模塊、門楣生產模塊、門檻生產模塊、門板生產模塊)在連接后端裝配線的暫存區中都有較明顯的堆積現象。

圖4 模型仿真結果

仿真數據如圖5所示,除去暫存區外大部分加工設備存在一定的等待時間。如后端框正面左、右焊接的平均等待時間是162.65s較測定工時112s高出了50s,其他各模塊工序也有較明顯等待。而后端框從門板組裝到鎖座裝配再到鎖座與鉸鏈焊接直至裝配完成都幾乎沒有等待時間,其中鎖座裝配工序平均等待時間為94.90s與測定工時90s基本一致,鎖座與鉸鏈焊接工序平均等待時間為109.70s與測定工時110s基本一致。因此,可以看出門板組裝工序之前的工序都存在一定的等待時間,而其后的工序卻運行的極為流暢,說明門板組裝工序為影響整個生產線加工速度的瓶頸工序。后端框裝配工序加工占用率為85.88%,且后一道工序后端框焊接的擁堵率較高,所以后端框裝配工序也是一個問題工序。

圖5 模型仿真數據結果

3 優化改善方案

3.1 門板組裝工序搬運設備優化

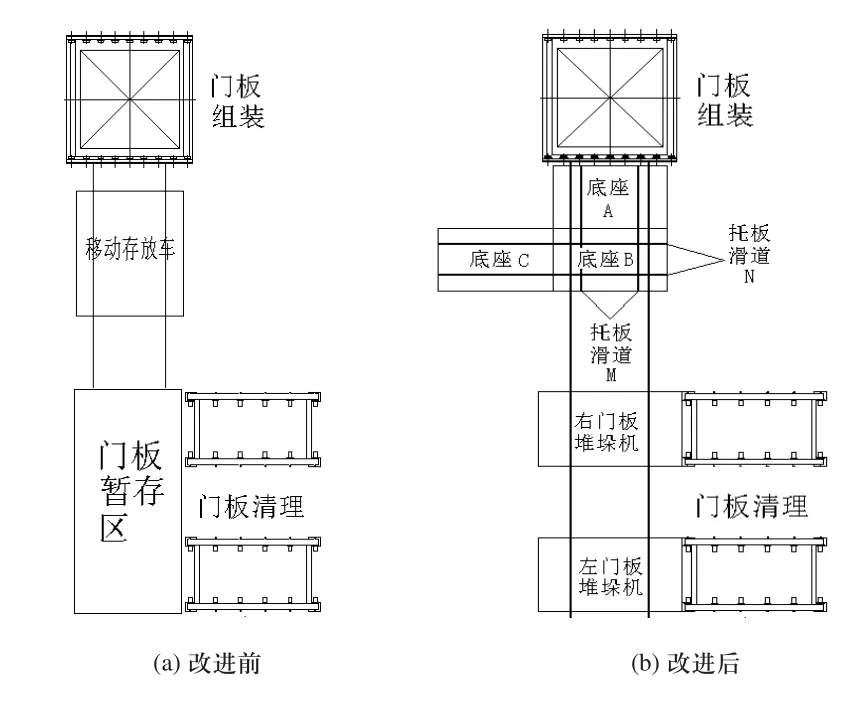

根據Flexsim仿真結果,門板組裝為后端框組裝的瓶頸工序,而門板組裝工序工時與門板材料搬運時間有著直接關系。通過調研得知,門板暫存區與門板組裝的暫存區之間的搬運距離僅為4.9米,其搬運工作主要由門板組裝的2位工人完成,如圖6所示。當門板組裝工序需要左右門板進行組裝時,將移動存放車由門板組裝工序沿軌道推至門板暫存區附近,經起重機將門板暫存區中的待搬運門板吊至移動存放車上,隨后將移動存放車推回門板組裝工序旁,其搬運設備布局圖如圖7(a)所示。雖然整個搬運過程并不復雜,但由起重機進行搬運而導致的搬運時間過長,搬運用時42s,占整個裝配工時的25%。

圖6 門板搬運過程

因此,針對現有搬運設備的優缺點,以縮減搬運時間為目的,重新設計的搬運設備如圖7(b)所示。新搬運設備是基于原本運輸地軌進行設計,其主要由A、B、C三個底座以及X、Y兩個托盤組成。其中底座A與底座B為可沿滑道M進行縱向移動,底座C則為固定存放區。底座A、B、C的大小相同,皆為原本移動存放車的一半。托盤X與托盤Y分別置于底座A與底座B之上,可沿滑道N進行橫向移動。除此之外,將原本的左右門板堆積式暫存區更改為兩個下進下出的立式堆垛機,使得載貨托盤可以在堆垛機下方完成取料。其搬運過程可以分為三種情況:

1)運送右門板:將原本固定在底座B上的托盤Y沿軌道N移動至底座C上,然后將原本在固定在底座A上的托盤X沿軌道M移動至底座B上。隨后由底座B帶著托盤X沿原有地軌至右門板堆垛機處裝載右門板,裝載完畢后將右門板帶回到起始位置。

2)運送左門板底座B直接由起始位置移動至左門板堆垛機,并將裝載的左門板帶回到起始位置。

3)運送左右門板:沿地軌同時移動底座A與底座B,將其分別置于右門板堆垛機與左門板堆垛機處。分別向托盤X與托盤Y釋放右門板與左門板之后,再使底座A與底座B沿地軌原路返回至起始位置。

改造后,經測算新搬運設備的搬運時間分別為24s,18s,19s。根據觀察兩門板同時需要運送的次數約占總搬運次數的20%,左右門板單獨運送的次數各占約40%。因此新設備平均搬運時長為20.6s,較之舊搬運設備的平均搬運時長縮短了20.4s。

圖7 搬運設備改進前后布局圖

3.2 后端框生產線的布局優化

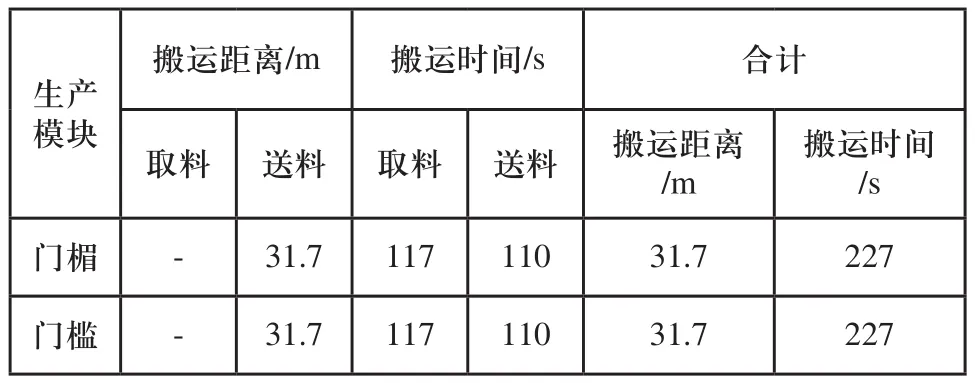

后端框裝配工序也是影響整個生產線加工效率的瓶頸工序。通過調研可知,裝配工序中所需的門檻和門楣均需橋式起重機完成取料和送料的工作,且原材料距離較遠,搬運耗時較多,其搬運距離及搬運時間的數據如表3所示。

由于門楣生產模塊處于后端裝配模塊與門板生產模塊之間,其位置會對工作人員移動和現場管理產生一定的影響,因此對門楣生產模塊進行“5W1H”提問技術中的地點提問,而對整個搬運過程進行“5W1H”提問技術中的方法提問,具體提問與回答如表4所示。

通過對比發現,電動軌道運輸車相較起重機具有更快的搬運速度、更大的搬運量以及復雜的裝載方式[8],采用電動軌道運輸車是解決門檻和門楣搬運距離較遠,搬運耗時較長的一種有效解決方案。然而,門楣生產模塊單獨存在時,向后端框裝配模塊運送門楣搬運量較小,不宜使用較大的搬運設備。因此,考慮將門楣生產模塊與門檻加工模塊合并,且將其取料位置也合并,使用電動軌道運輸車同時運送門楣與門檻。優化后,布局優化后的搬運距離及搬運時間如表5所示。經測算,門楣、門檻一次搬運用時同為110秒。共縮短一次搬運距離42.7米,縮減一次搬運時間長1243s。同時,此布局改善了原本雜亂無章的加工臺位排布,使得后端框生產車間環境更加整潔有序。

表3 主要生產模塊的搬運距離及搬運時間

表4 “5W1H”提問匯總表

表5 主要生產模塊布局優化后的搬運距離及搬運時間

4 效果評價

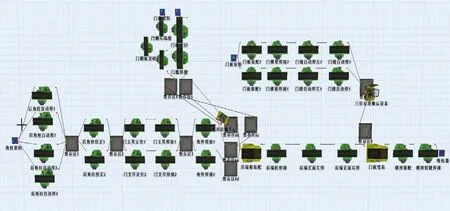

根據改善后布局圖重新排布Flexsim仿真模型中各實體。去掉原模型中的橋式起重機使用新設計的搬運工具,而Flexsim仿真軟件實體庫中并沒有相應的實體,因此使用實體庫中的靈活性較高的叉車來代替全新設計的搬運工具,改善后具體的模型如圖8所示。修改后端框裝配工序與門板組裝工序的兩處工時變動以及改善后門楣與門檻合并加工模塊的狀態與裝卸參數,全部設定完成后運行模型。

圖8 改善后的仿真模型

運行過程中可以看出后端裝配模塊出現等待的頻率和時間有所減少,整個生產過程和搬運過程順暢。如圖9所示為改善后的仿真數據結果,從中可以看出,同樣的加工時間下,成品數量達到了157件,較之改善前模型的成品數量149件多出了8件,且原本擁有較長的等待與空閑時間的工序都得到了一定程度的改善。

圖9 改善后的仿真數據結果

5 結論

本文運用Flexsim仿真軟件對某公司集裝箱后端框生產線進行建模與仿真,找出門板組裝工序與后端框裝配工序為生產瓶頸,分別從搬運設備的優化設計、布局布局等方面入手進行優化改善。設計了一個門板搬運工具,較之前的搬運設備平均搬運時長縮短了20.4s。將門楣生產模塊與門檻加工模塊合并,引入電動運輸車用于生產車間的局部長距離搬運,縮短搬運距離42.7米,縮短搬運時間1243秒。此改善方案將后端框生產線的日產量提高了8件,為企業提高生產率、降低成本提供了有效的途徑,對實際生產具有一定的指導意義。

[1]邱伊健.汽車后橋混流裝配線建模與仿真研究[D].南昌:南昌大學,2015.

[2]張曉磊,武超然,馬從安.基于Flexsim的醫療器械生產線優化與仿真[J].組合機床與自動化加工技術,2015(8):115-118.

[3]師瑋謙.基于Flexsim的J公司生產物流仿真研究[D].廈門:廈門大學,2014.

[4]龔立雄,譚國,黃敏,等.基于Flexsim的摩托車涂裝生產線仿真與優化研究[J].工業工程與管理,2014(3):122-126.

[5]顧嘉,吳聰,熊根良,等.空調內機裝配線仿真與優化[J].機械設計與制造,2016(1):198-201.

[6]易樹平,郭伏,等.基礎工業工程(第二版)[M].北京:機械工業出版社,2014.

[7]秦天保,周向陽.實用系統仿真建模與分析:使用Flexsim(第二版)[M].北京:清華大學出版社,2016.

[8]馬漢武.設施規劃與物流系統設計[M].北京:高等教育出版社,2005.