發動機懸上振動的敏感性仿真分析及應用

張志明 張繼明 王江濤

摘要:本文通過建立系統識別技術應用,對某發動機的懸置振動的敏進行激勵分析。首先利用AVL-EXOTE軟件,進行曲軸等各系統的動力學分析,得到發動機激勵力,包括缸壓、主軸軸承載荷、閥系力、活塞側向敲擊力等,然后進行征整機振動分析,輸出包括各懸上、發動機缸體等各向振動數據。通過系統識別技術應用,對各輸入的敏感性進行分析,得到主軸承座載荷最為敏感,以及該載荷到懸置振動的傳遞函數,確認支架、曲軸模態、主軸承座激勵等對懸置振動有著重要貢獻。

關鍵詞:發動機;懸上振動;系統識別;敏感度分析

引言

發動機開發中,NVH性能越來越引起大家的重視,同時發動機懸上振動作為整車振動的一個重要激勵源,不僅影響著整車舒適性,同時也會引起車內噪聲,所以在發動機NVH開發中,懸上振動的控制就顯得尤為重要。

然而發動機的工況負責,激勵較多,如各缸燃燒壓力,各主軸承座載荷,活塞側向力、閥系激勵等,要準確分析和識別懸置振動的敏感激勵,是懸上振動控制的重要內容。基于系統識別技術應用,可以快速有效識別敏感激勵,傳遞函數等,從而有效快捷的進行懸上振動改善。

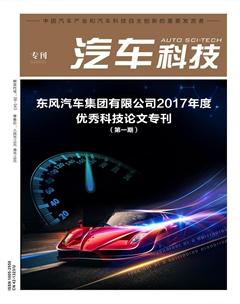

懸置振動的整體分析控制思路如圖1所示。

發動機的激勵眾多,如何快速識別發動機的敏感激勵,關鍵傳遞路徑,都成為發動機懸置振動控制的關鍵難點,如圖2所示。

本文旨在基于懸置系統識別,整機振動仿真分析,進行發動機懸置振動的預測分析,以及懸置振動敏感激勵的識別,為懸置振動的改善,提供重要的改進建議。分為以下三部分:

1.基于動力學、有限元分析的懸置振動預測。

2.利用系統識別算法,結合上述分析數據,進行輸入(激勵力)、輸出(懸置振動)之間的數學算法模型。

3.基數學模型,進行懸置振動各激勵力的敏感度分析。為懸置振動改進提供有限方向。

1 懸上振動仿真分析

基于AVL-EXCITE軟件,進行各系統動力學的分析,包括曲軸動力學、閥系動力學活塞動力學等,并將激勵力加載到整機有限元模型中,計算得到懸上振動。

1.1 多體動力學與有限元相結合的整機表面振動仿真

多體動力學( MBD)與有限元(FEM)相結合的整機表面振動分析流程如圖3所示。缸內氣體壓力通過一維性能仿真得到。首先對發動機各運動機構進行動力學分析,得到機體受到的激勵載荷結果。然后建立整機有限元模型,并通過模態縮減法進行模型縮減,得到方便計算的整機縮減模型。最后將缸壓和發動機激勵加載到整機縮減模型上,建立整機強迫振動分析模型,得到整機振動結果。通過整機振動分析得到整機表面振動速度,進行邊界元分析,從而對發動機輻射噪聲進行分析計算[4,5]。

整機激勵載荷分析過程說明如下:

1.缸壓激勵

發動機缸內壓力曲線可以通過一維性能仿真獲得。在有試驗樣機的情況下,通過試驗測試可以得到更為精確的缸壓激勵。

2.正時系統激勵

正時系統的激勵主要包括兩個部分:氣門落座的敲擊力、凸輪軸承對軸承座的載荷和氣門彈簧對彈簧座的激勵,正時鏈導板和張緊器的固定螺栓對缸體的激勵力。正時系統的激勵通過多體動力學仿真分析得到。

3.活塞敲擊力激勵

活塞敲擊力是在缸內爆發壓力的驅動下,活塞隨曲柄連桿機構產生的運動力去和由于問隙導致的拍擊力。為了精確計算活塞在氣缸內的運動,需要考慮活塞和缸套的輪廓以及熱變形。

4.曲軸主軸承載荷激勵

曲軸主軸承載荷是引起整機結構振動的主要激勵源。主軸承載荷不單獨計算,在進行整機振動計算時自動生成并加載在缸體軸承座對應的節點上。

整機有限元模型的建立及模態縮減是重要的一環。

整機有限元模型包括缸體、缸蓋、下缸體、油底殼、鏈殼、缸蓋罩、各個附件、變速箱殼體、懸置、進排氣歧管等。不包含曲柄連桿機構、配氣系統、前端帶系等運動件。整機有限元網格主要由實體單元和殼單元組成,主要連接螺栓用BEAM梁單元模擬。整機網格數90萬。

由于整機模型的網格數達到90萬,直接進行強迫振動分析計算量十分龐大。進行模態縮減不僅可以大大縮減計算的時間,同時能夠保證計算精度。模態縮減法基于模態綜合理論[6]。

1.2 整機振動分析

結合動力學,有限元模型的建立,可以計算得到需求轉速、負荷下的懸置振動。論文中以5000rpm,全負荷的懸置振動輸出為例,進行系統識別及敏感性分析。

2 基于系統識別的懸置振動預測及驗證

基于以上的分析,即得到了主軸承座力、閥系激勵、活塞激勵等載荷共同作用下的懸置振動。

以激勵力作為輸入,懸上振動作為輸出,進行系統識別。

其中輸入48組,列舉主軸承座載荷、凸輪軸載荷,分別如圖5、圖6所示;輸出為懸置及缸體測點的振動等,共計21組,如圖7所示,均為時域數據。

2.1 系統識別技術應用

基于MATLAB的system identification功能,對上述輸入、輸出進行系統識別。

發動機懸上振動系統識別系統是本次測試的被測系統。該系統在MATLAB中結合系統識別工具箱(System Identification Toolhox)開發,該系統的主要功能為對給定的振動輸入輸出時程,選擇適當的系統模型進行識別。

工程應用中,通常要求戶提供的數據進行系統識別,系統的擬合度達到85%。

基于MATLAB軟件,利用simulink中system identification功能,進行系統識別程序的二次開發。分析界面如圖8所示。

該二次開發集成了數據輸入、系統識別,并支持線性、非線性等算法、求逆、敏感度分析等功能。本論文中,分析對象近似線性,故采用了線性系統識別算法,且進行了各輸入的敏感性分析。

目前關于系統識別技術原理比較成熟,如下。

(1)“線性輸入,輸出多項式模型(Linear input-output polynomial models)”是一類應用最為廣泛的多輸人多輸出線性系統模型。對與大多數線性系統都能得到較好的辨識結果。

采用算子形式,可以將輸入輸出多項式模型表示為如下的形式:

式子中,ui(t)是第i個輸入,nu是輸入變量的個數,y(t)是輸出,e(t)是噪聲,nki是第i項輸入的延遲,A、C、D、Bi、Fi是多項式,q是時移算子:q-ny(t)=y(t-nT)。

最常用的線性輸入/輸出多項式模型是ARX模型,ARX是簡化的線性輸入輸出多項式模型,其噪聲模型具有1/A形式,噪聲與系統相互耦合,適用于使用高信噪比的數據進行識別。該模型表示為:

對于該模型,需要辨識的是多項式的系數。

(2)狀態空間模型使用狀態變量(SV)和一階差分(微分)方程組描述系統。狀態變量通過輸入輸出數據計算:

x(kT+T)=Ax(kT)+Bu(kT)+Ke(kT)

(4)

y(kT)=Cx(kT)+Du(kT)+e(kT)

(5)

x(0) =x0

(6)

其中T是采樣周期,u(kT)是kT時間點的輸入,y(kT)是kT時間的輸出;x是一組狀態變量;A、B、C、D、K是矩陣需要識別的模型參數。

進行懸置振動的CAE預測分析時,是基于模態頻響算法,為線性分析,故本文中選擇state-spce狀態空間模型來進行識別。

2.2 算法精度驗證及效率提升

基于該算法,即實現了CAE的三維計算到O維公式算法,其精度保證,也是方法應用的重要前提。

系統識別中validation模塊,可以對預測精度進行初步確認。如圖9所示,紅線是系統是系統識別算法計算的懸置振動,與藍線有限元計算的結果幾乎重合,滿足工程應用。

同時從3維到0維算法后,計算效率大大提升,由之前的一個工況10個小時,縮短為3分鐘,為參數優化等分析提供了可行性。

3 懸置振動敏感度分析

基于MATLAB的system idenlificafion功能,對上述輸入、輸出進行系統識別。主要包括傳遞函數、貢獻度分析等,來評價各輸入的敏感性。

傳遞函數分析結果如圖10所示。橫坐標為頻率,縱坐標為為單位載荷下的振動響應。在650Hz左右,有明顯峰值,與懸置支架模態共振吻合,這也表明提高剛度,改善共振,對降低振動有著明顯的作用。

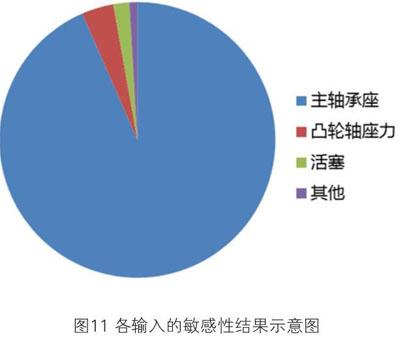

通過系統識別,可以得到各輸入的敏感性,見圖11所示,而后續懸置振動的控制,則需要結合曲軸動力學分析,進行主軸承座載荷的控制,同時盡量提高模態,來降低共振。

結合上圖可知,主軸承座載荷為懸置振動的主要激勵源,則缸壓、曲軸剛度等都是影響懸置振動的關鍵指標項,在分析中需予以管控。

4 改善效果

在機型開發中,通過曲軸剛度、懸置支架模態的提高,較好的改善了懸置振動,如圖12所示。200~800Hz懸置振動下降3~5dB左右,車內噪聲,下降1.3dB( A)。

5 主要結論

1.建立了動力學計算激勵,在基于整機有限元模型,進行懸上振動的仿真方法。

2.建立了基于Matlab中system identification功能的系統識別程序開發,并且驗證了算法精度,滿足開發需求。

3.通過系統識別發現,主軸承座載荷是懸置振動的最敏感因素,而缸壓、曲軸的共振、懸置支架的共振均是懸置振動控制的關鍵因素。為懸置振動改進提供了重要參考。

參考文獻:

[1]徐兀,汽車發動機現代設計[M]北京:人民交通出版社,1995.

|2]榮海娜,張葛祥,金煒東等,系統辨識中支持向量機核函數及其參數的研究[J],系統仿真學報,2006,18(11):3204-3208.

[3]齊曉慧,田慶民,董海瑞等,基于Matlab系統辨識工具箱的系統建模[J],兵工自動,2006,25(10):88-90.

[4]龐劍,諶剛,何華汽車噪聲與振動一理論與應用[M]北京:北京理工大學出版社,2006

[5]舒歌群,馬維忍,梁興雨等柴油機薄壁件表面輻射噪聲的研究[J].內燃機工程,2009,30(1):25-33.

[6]Daniela Siano, Noise Prediction of a Multi-Cylinder Engine Prototype Using Multi-Body Dynamic Simulation.SAE Technical Paper 2011, 24-0216.