火電站濾油機的安裝調試技術工藝研究

龔常勝

(中國水利水電第八工程局有限公司 湖南長沙 413400)

1 工程概況

某電廠配備有4個雙燃料聯合循環燃氣機組,整體的裝機容量為772MW。燃機在投入到使用后,因為業主所提供的燃機所用的機油的質量以及規格層面上的缺失,所包含的雜質有很多,會導致燃機會頻繁的出現跳級的情況。為了滿足業主的需求,項目部增設一套完整的濾油體系,引進5套德國GEAWestfalia公司制造的OSE80-O1-537/90型濾油機,規劃其單個的處理能力為50m3/h。

2 設備主要參數、工作原理

2.1 濾油機主要參數

德國GEAWestfaliaOSE80-O1-537/90濾油機規劃作業性能大致是50m3/h,額定的作業速率為40m3/h,進口處的油壓控制在3.5bar左右[1]。在進油層面上要求鹽含量要達到max 6ppm,粘度控制在1.6~5.5cSt@40℃。

2.2 工作原理

濾油機中最為重要的構件就是轉鼓,轉鼓中配置有對應的疊片控制器,在作業過程中帶動轉鼓一同告訴的運轉,進口柴油在對應壓力的效益下可擺脫離心力的作用,并從疊片的邊界來進行對應的過濾工作,產油借助疊片的中央來進行排放,重量比相對較大的固體以及其中的水分會由于離心力的作用而處在轉鼓的邊緣處。轉鼓的底層有對應的活塞缸,借助活塞缸充、去除鹽水、并控制其開啟與關閉,以此來實現對于污水的排放。

3 系統安裝

3.1 安裝準備

由于是第一次使用這樣的一些新型的裝置,相關工作人員也沒有相關的裝配以及調劑經驗,因此,在安裝的工作開展前,要求認真仔細核實生產商家的相關數據資料,制定對應的設計規劃,科學地分配人工片機器械,全部的危險地點都要求根據對應的流程數據來進行對應防范手段。

3.2 撬裝就位

濾油體系主要是由濾油機撬、輸送泵撬以及控制站撬所構建而成,分別開展對應的吊裝工作,用規劃來更正墊鐵并對其裝置開展對應的找平、調節,讓裝置的橫向以及縱向的軸線與其標高與設計好的圖紙相符。連接輸送泵與濾油器之間的管線。輸油泵撬體準備就為后,借助百分表的形式就輸油泵以及電機的聯軸器進行對應的調節,要求將其位置居中。動力纜線以及控制纜線要求開展對應的分層鋪架的工作,纜線經過控制站外板知識借助防火泥來看展對應的封堵工作。運用萬用表檢驗管控的接線,并使用兆歐表來對點擊以及其纜線的電阻進行測量,當其阻值>0.5MΩ且其吸收數值<1.3時,才能將其視為符合標準。

3.3 濾油機轉鼓安裝

轉鼓是濾油器中最為主要的構件,轉鼓與機體是分開輸送的,在所有濾油機撬裝配到位后,要求挨個配置轉鼓[2]。轉鼓本身有著占地面積小、集合程度高、各個配件之間的聯系非常精密等特征,配置環節中要求還原生產商原有的精準度,這個環節是在控制其精準度以及裝配環節中的關鍵。裝配前,生產銷售商分配相關的技術成員應與施工隊伍進行對應的技術交底工作。安裝完成后要求輕輕地波動轉鼓,檢測其靈活度,并保障轉鼓與機體之間沒有摩擦,然后再裝上機蓋。

4 系統調試

4.1 單機調試

全部裝配工作做完后開展對應的質量檢測,先將場地中的垃圾處理干凈,確保管道體系中的堵板全部拆除完畢,測試要求以及方案審批完成,纜線、電機進線開關可投入使用。除了鹽水壓力控制在0.4MPa之外,整個體系還要求將空氣壓力控制在6MPa左右,只有這樣才能符合裝置的相關要求。最后,現場還要求滿足裝置對于消防設備的需求。

單機試運行的目的就是為了檢測電機空轉能力以及其對應的閥門的功能。點動輸送泵電機調節其轉動方向,空轉運作0.5h,檢測其運行環節中的電流大小以及振幅,振動幅度<0.05mm且其空轉的電流值<44A才算符合標準。

把5臺濾油機事先就設置為手動運轉,逐一開啟濾油機,將濾油機的運轉速率提升到100rpm時再進行振動探頭的測試,振動探頭的檢測工作完成后持續提升其運轉速率,否則就會地洞停機。等當濾油機的運作速率提升到6800rpm后空轉0.5h,檢測并記錄好整個過程中的電流以及其振動幅度,振動幅度<0.05mm,并且空轉電流均<67A才算是符合標準。

4.2 整體聯動負荷調整及試運行

4.2.1 系統工藝流程

油凈化體系設備主要是有5個濾油器以及3個輸油泵,濾油機選用4用1備的形式運作,也可以5個機子一同運轉,輸油泵選用2用1備的形式來進行作業,當其中一臺出現故障時則可以使用備用的機子來進行持續的作業。當≤2臺的濾油機作業時,打開一個輸油泵,但當濾油機運作的數量>2臺時,則要求開啟2輛輸油泵。

場地中把單個濾油機的調測啟用的流程設置為:開啟并加速到最高速率→注水→清潔→分離→排放→關機。

4.2.2 整體聯動負荷調整

把5臺裝置都設置成自動工作的形態,選擇將3號輸油泵當做是備用裝置,一鍵開啟濾油體系。當首臺濾油機進行分離工作時,調節濾油機進油管上的壓力調整閥門,把母管的壓力設置成為3.5bar,調節一號濾油機入口的手動調節閥門,把入口的流量設置到40m3/h。當除一號濾油器之外的其他濾油機進入到分離環節中時,借助相同的形式將濾機入口處的流量調節到40m3/h。

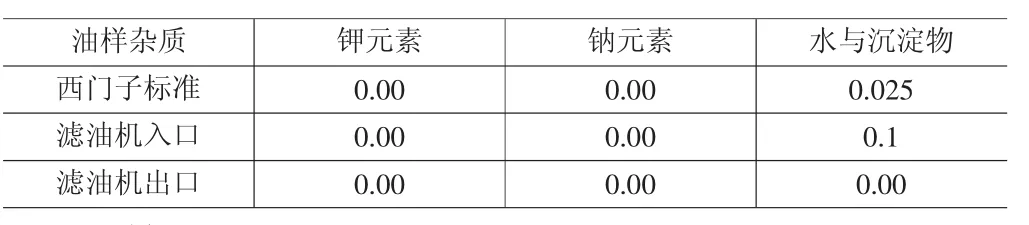

5臺濾油機都進入到分離過程中時,持續運轉1d,并取出樣品送到PDVSA實驗室中進行檢測,就產油油品以及燃機耗油標準進行對比,其中各個指標都符合相關標準,詳情見表1。

表1 油樣分析表

5 運行情況及成果

因為PDVSA燃油中存在很多雜質,進而在很大程度上降低燃機的穩定性。因此,主燃油泵入口濾網應該及時更換。可運用油凈化系統,有效克服上述問題。

(1)主燃油泵入口濾網不會出現常常更換的現象,之前油凈化系統濾網更換的頻率是5次/周,但運用了油凈化系統后,濾網更換頻率是1次/周,這就極大地節約了燃機運行成本。

(2)燃機在實際運行過程中具備較高穩定性,之前多功能閥濾網及多功能閥的清洗頻率是3d清洗1次。運用油凈化系統后,1個月后才需要清洗。

(3)雜質導致燃機本體及輔機機械損壞的情況得到極大的改善,運用油凈化系統后,燃機前常常出現的跳機、停機、啟動問題得到極大的改善,燃機本體與輔機機械都能使其運行的穩定性得到極大的保障。

6 結束語

綜上所述,文章分析了OSE80-O1-537/90型號進口濾油機的裝設與調試,進一步分析了進口濾油機機械的運行及調試工藝,進而為將來同類機械的調試及安裝操作提供切實可行的參考依據。強化柴油過濾質量,有利于燃油品質的提升,使主機運行的穩定性得到極大的保證,進而得到較好的經濟性。

[1]馮超偉.探究電氣安裝及調試處理技術[J].中國設備工程,2017(16):99~100.

[2]劉日文.淺析火力發電廠電氣安裝調試要點[J].通訊世界,2016(01):110~111.