風機、水泵類負載電動機的高效節能運行模式探討

張天佑

(濟寧市兗州區節能監察大隊,山東 濟寧 272100)

在各類風機調速方式中,變頻調速應用廣泛,但是其本身效率較低,如何確保異步電動機調速范圍的優化及運行效率的提升是本文研究的重點,風機功率與轉速的三次方成正比,本文正是利用這種關系對異步電動機變頻調速的運行效率進行深入剖析,并基于此提出一種有效的異步電動機高效運行的方式。

1 電動機高效節能運行的可行性

電壓適當降低有助于提高輕載運行模式電動機的經濟性與適應性,輕載運行狀態的轉子電流較小,電壓降低運行并不會導致電動機能耗超出合理范圍,同時,降壓運行后,空載電流和鐵耗都會隨之降低,定子電流將低于正常電壓,從而使電動機總損耗降低、工作效率提升,定子溫升和功率因數大大優化。

2 風機、水泵類負載電動機節能運行模式

銅損、鐵損、機械損耗和雜散損耗等均屬于異步電動機穩態運行的損耗,由于其中機械損耗和雜散損耗數量較小且計算較難,可忽略不計,電動機總損耗只包括銅損和鐵損。異步電動機具有較勵磁阻抗小的漏阻抗,漏阻抗可以忽略不計,則電動機轉子電流與定子電流相等,且銅耗與電流平方成正比,計算公式為:

式(1)中:IrN為額定頻率下電動機電流;PCuN為額定頻率下電動機銅耗;Ir為負載相同而頻率不同時電動機電流;PCu為負載相同而頻率不同時電動機銅耗。

額定狀態電動機轉矩為:

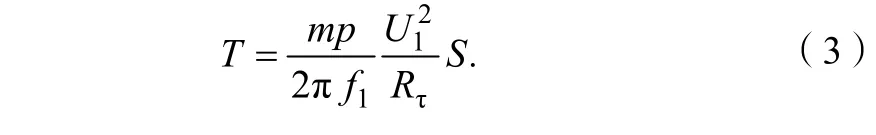

實際狀態電動機轉矩為:

式(2)(3)中:m為電機相數;p為電機級數;Rτ為轉子電阻折算值;U1為任一狀態電動機定子側電壓;U1N為額定狀態電機定子側電壓;f1為任一狀態電動機定子側電源頻率;f1N為額定狀態電動機定子側電源頻率;S為任一狀態電動機轉差率;SN為額定狀態電動機轉差率。

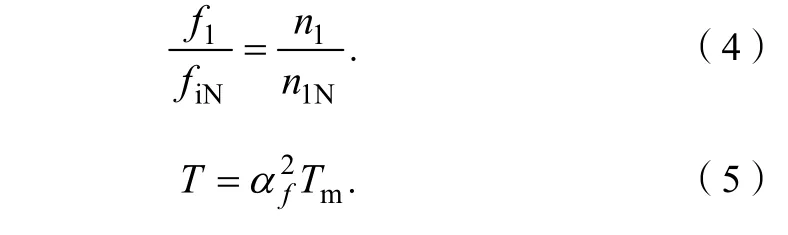

風機類負載電動機轉矩與轉速平方成正比,則:

通過式(2)(3)(4)(5)可以概括出電動機調速系統中電壓調節系數αu與頻率調節系數αf的函數關系,公式為:

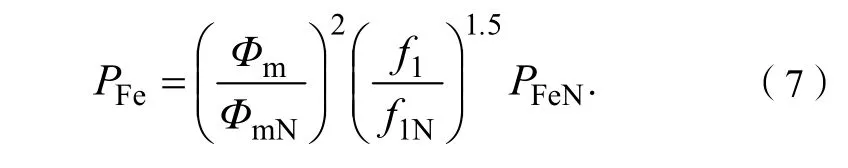

電動機設計理論表明,電動機鐵耗與磁冪平方與頻率的1.5次方之間均成正比,公式為:

式(7)中:PFe為任意頻率所對應的鐵耗;PFeN為額定頻率所對應的鐵耗。

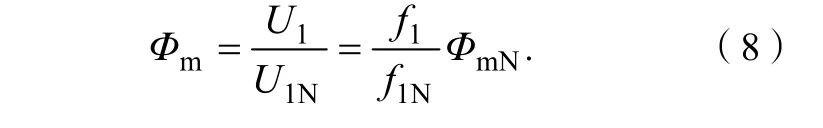

電動機端電壓與磁通和頻率之乘積成正比,公式如下:

結合式(7)(8),可以將電動機額定電壓、額定頻率及額定負載所對應的銅耗、鐵耗與任意電壓、任意頻率及任意負載所對應的銅耗、鐵耗的數量關系表示為:

影響電動機鐵耗的主要因素是磁冪和電源頻率,當電動機運行于額定電壓和額定頻率下時,鐵耗將保持不變,由于電機轉矩T=kIrФm,轉矩T與轉子電流Ir成正比,結合式(1)便可得到下列函數關系:

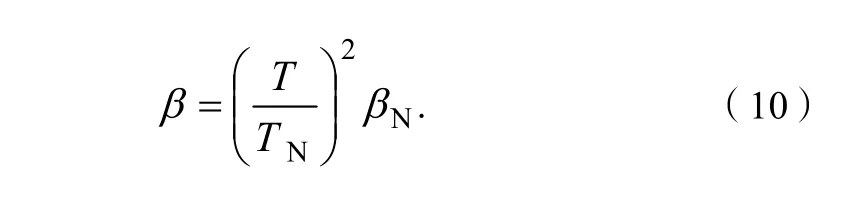

式(10)中:βN為額定電壓、額定頻率與額定負載所對應的電動機銅耗與鐵耗之比;β為實際電壓、實際頻率與實際負載所對應的電機銅耗與鐵耗之比。

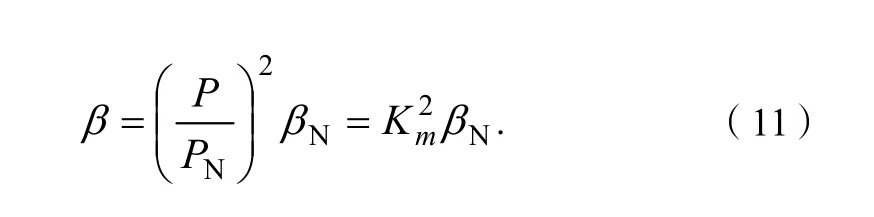

轉矩之比可以具體化為功率之比,所以,式(10)可以變形為:

式(11)中:Km為負載系數,表示實際負載對應功率與額定負載對應功率之比,即Km=P/Pm.

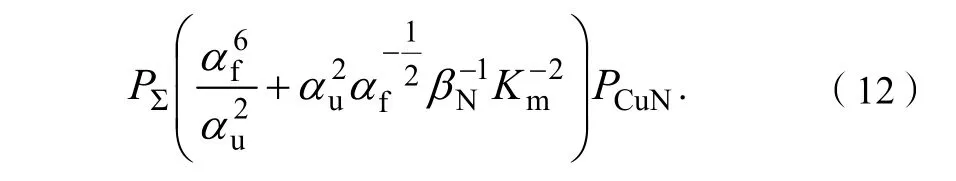

隨電壓變動時受頻率協調調控的電機總能耗為:

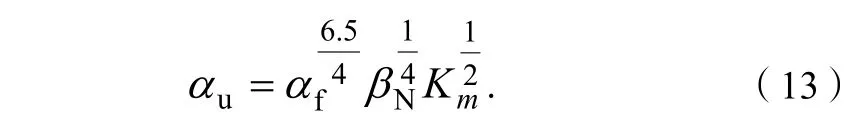

對式(12)中調節系數αu求異,且令可將定頻降壓模式下電壓與頻率的數量關系表示如下:

式(13)中的電壓調節系數所對應的是電機損耗最低的調控模式,在該控制模式下實際銅耗與鐵耗相等,且損耗最低。當電機設計值βm∈(1.2,2.0)及電機負載系數Km已知的情況下,便可將定頻降壓控制下的電壓與頻率的函數關系表示出來,在定頻降壓調控模式下,則:

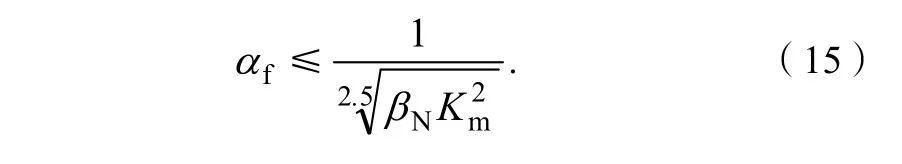

為了防止磁路飽和的發生,式(13)所給出的調控模式必須滿足αu≤αf,也即,所以可得:

由式(15)可以看出,在額定電壓和滿載負荷情況下,電動機按照額定降壓調控模式運行的過程中,電機在既定轉速的磁路上可能已達飽和狀態。所以,在定頻降壓控制模式運用時,為了提高電機運轉效率,應降低其負載系數,即Km≤1/,雖然電機容量并未充分利用,但運行過程中損耗已降至最低,對于長期運行的電機具有較大的經濟價值。如果當配套性機械設備的負載過大而導致電機負載系數Km在已知條件下難以變動,則應根據式(15)計算既定頻率以下電機的損耗量,并采取相應措施在確保αu=αf條件下加以控制。如果Km=1和βN=2同時滿足,則認為電機處于最惡劣運行環境,在此種環境下αf所能達到的最小值αfmin=0.76,該值完全符合《中小型三相異步電動機能效限定值及節能評價值》(GB 18613—2002)所給出的交-交變頻技術調速相關規定。

3 結論

變頻調速在風機、水泵類負載電機節能運行模式中效率最高,但在實際運行過程中,變頻調速運行模式并未使異步電動機產生同樣的高效率。

本文在研究電機電壓和頻率協調控制的基礎上,對風機、水泵類負載電動機定頻降壓及高效節能運行模式進行了定性評價與定量分析探討。研究結果表明,電動機定頻降壓和節能降耗運行是完全可能實現的,即頻率不變,通過降低電動機輸入電壓而不斷提升其運行效率,實現高效節能運行。本文的推導過程與結論如果能應用于實際變頻器控制,將產生可觀的節能降耗效果。

[1]宋攀,劉緣豐.永磁同步電機在低速大轉矩設備上的直驅應用及節能分析[J].玻璃,2017,44(06):27-30.

[2]林佑祥.高效節能電動機的分析與研究[J].電氣制造,2014(11):93-94.