350 MW超臨界鍋爐水冷壁多漏點爆管原因分析

馬少海 笪耀東 楊喜勝

(中國特種設備檢測研究院 北京 100029)

水冷壁是鍋爐機組的重要組成部件,其工作環境與其他部分相比更加惡劣,在運行過程中極易發生缺陷,影響鍋爐機組的安全運行,因此,水冷壁是鍋爐定期檢驗時的重點之一。在電站鍋爐中,引起水冷壁故障的主要因素有過熱、腐蝕、磨損、應力損壞和疲勞損壞等。

1 爆管概況

某鋁業股份有限公司熱電廠6號機組鍋爐型號為SG-1110/25.4-M4404,是上海電氣集團鍋爐廠有限公司生產的350MW超臨界參數直流鍋爐,為單爐膛、四角切圓燃燒、一次中間再熱、平衡通風、露天布置、固態排渣、全鋼構架、全懸吊Π型結構煤粉鍋爐,最大連續蒸發量1110t/h,過熱器出口額定蒸汽壓力25.4MPa,過熱器出口額定蒸汽溫度571℃,再熱器出口額定蒸汽壓力4.29MPa,再熱器出口額定蒸汽溫度569℃。

2016年11月30日,6號機組運行中水冷壁發生泄漏造成機組停機。停機后檢查發現前墻約21m標高處#1角燃燒器水冷套出口彎頭處,多根水冷壁管發生泄漏。為查出水冷壁爆管事故原因,針對爆管的水冷壁進行了失效分析[1-3]。

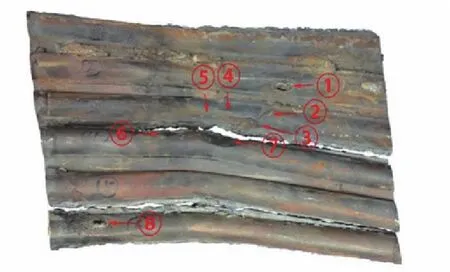

圖1為水冷壁管泄漏點處照片。圖中對產生的泄漏點進行從上到下依次編號,共有8處漏點。

圖1 水冷壁管泄漏點

2 資料查閱

截止到泄漏停爐,該鋁業股份有限公司熱電廠6號機組鍋爐累計運行時間約27000h,圖1中,上數1~3根管子是在2016年6月停爐大修期間,因水冷壁高溫腐蝕壁厚減薄而更換的管子,其余管子為原始管。水冷壁管材質為15CrMoG,水冷壁管焊接采用GTAW焊接方法,焊接材料為TIG-R30焊絲,鰭片材料為SA387-Gr12Cl1,鰭片與水冷壁管之間焊接采用SMAW焊接方法,焊接材料為φ3.2mm的R307手工焊電焊條,焊前預熱溫度≥150℃,預熱方式為火焰預熱。

3 試驗檢測與分析

為分析泄漏原因,取水冷壁泄漏區共6根水冷壁管作為分析用樣管,進行下列試驗。

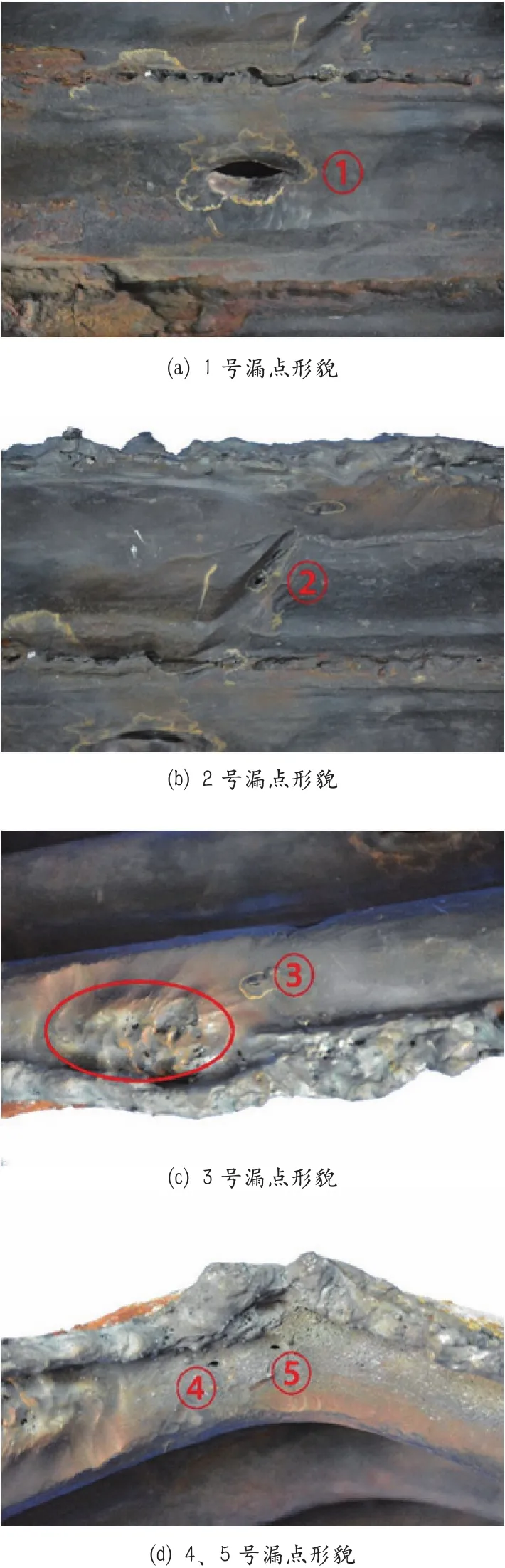

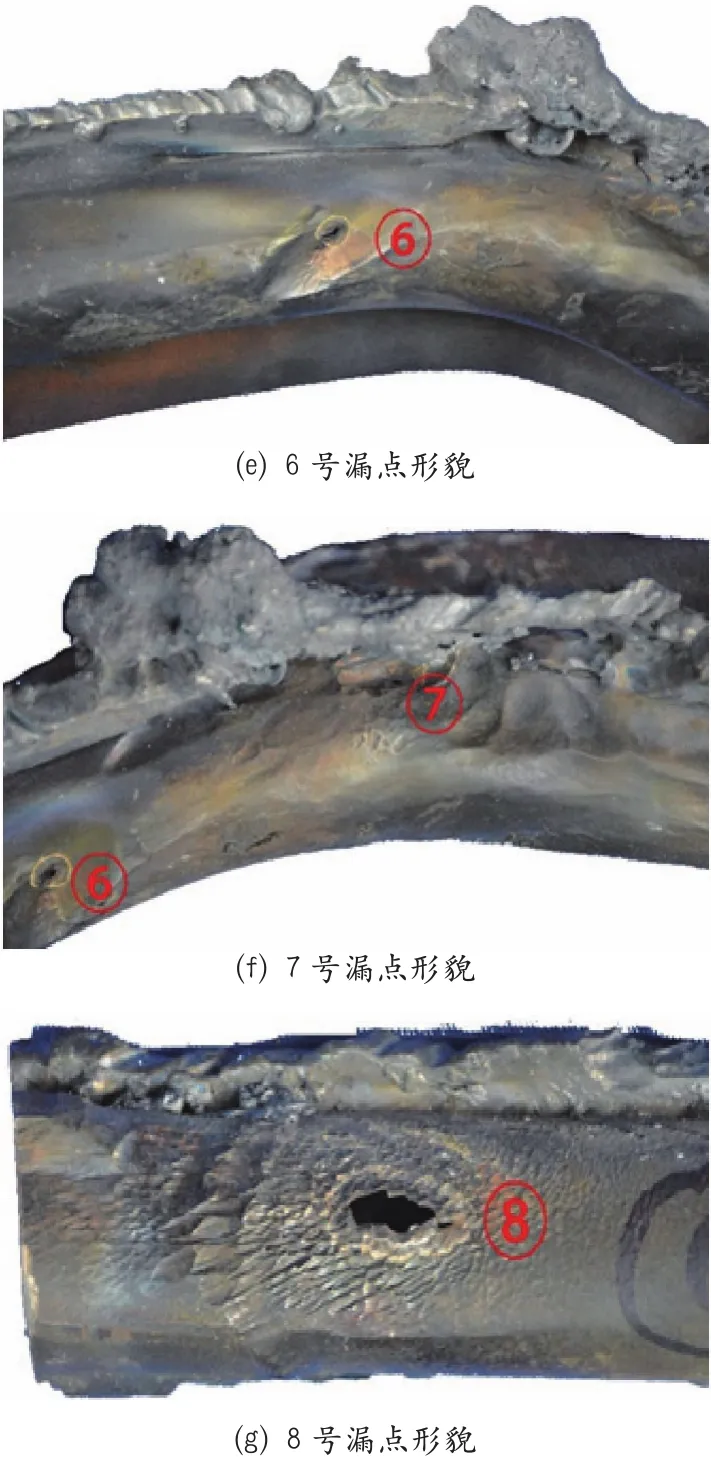

3.1 宏觀檢查與首漏點判斷

圖2為各泄漏點外觀形貌圖,從圖2可以看出,①和⑧號漏點尺寸較大,均呈桃核形外翻形貌,②至⑦號漏點尺寸較小。結合圖1和圖4,③號漏點左側存在一處長40mm×寬15mm的補焊區,補焊區正對⑦號漏點位置。③~⑥號漏點均位于水冷壁管表面,⑦號漏點位于水冷壁管與鰭片焊接接頭區域。該分析用樣管外表面無明顯腐蝕痕跡。

結合圖1及圖2各漏點位置以及形貌可以看出,①和⑧號漏點為吹損減薄,非首漏點;②號為①號漏點泄漏吹損造成的泄漏;④、⑤號為⑦號漏點泄漏吹損造成的泄漏;⑥號為⑤號漏點泄漏吹損造成的泄漏。結合圖1和圖2(c),⑦號漏點右上位置,正對③號漏點左側的補焊區[圖2(c)中圓圈位置],該區域位于新更換管子上,且補焊區外觀形貌較差,若在補焊區存在泄漏,會吹損⑦號位置造成減薄泄漏。因此,對③漏點右側補焊區進行表面滲透(PT)探傷檢測,結果如圖3所示。從圖3可以看出,該區域并未出現因焊接造成的泄漏情況。綜合以上宏觀檢查與分析,可以判斷位于鰭片與水冷壁管焊接位置的⑦號漏點為本次水冷壁泄漏的第一漏點。

圖2 各泄漏點外觀形貌圖

圖3 補焊區滲透探傷

圖4 水冷壁鰭片焊接宏觀形貌

⑦號漏點位于鰭片與水冷壁管焊接位置,圖4為水冷壁管鰭片焊接宏觀形貌。

3.2 金相檢測及分析

對⑦號漏點解剖進行金相檢測,結果見圖5及圖6。

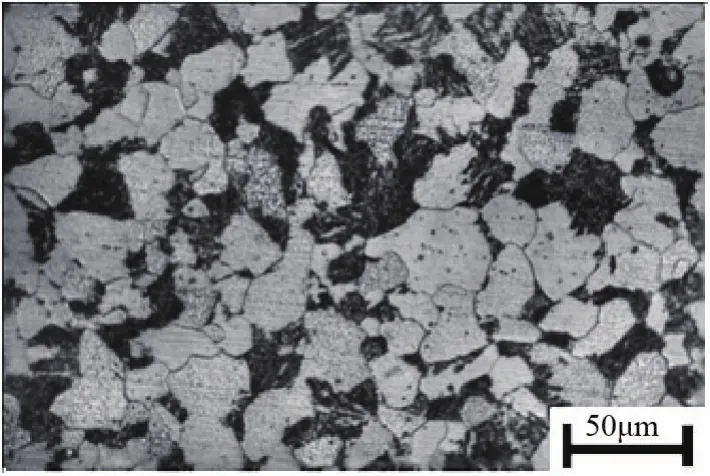

從圖5可以看出,水冷壁管組織為鐵素體+珠光體+少量貝氏體組織,符合GB 5310—2008對15CrMoG材料的組織規定,母材球化評級為II級。

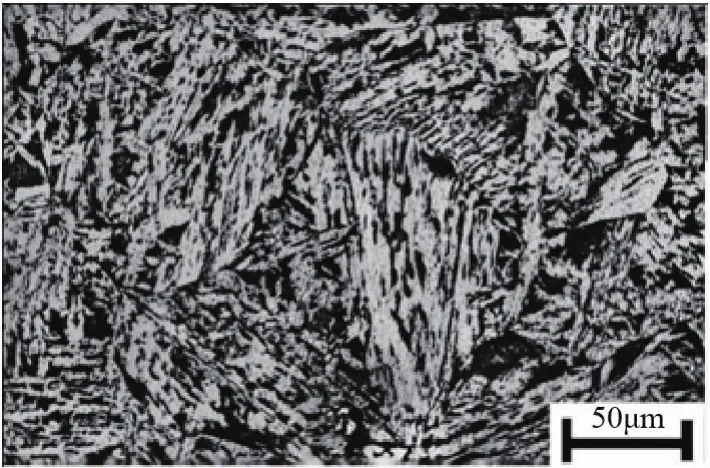

從圖6可以看出,⑦號漏點附近金相組織為鐵素體+珠光體+魏氏組織。

圖5 水冷壁管金相組織

圖6 ⑦號漏點附近金相組織

3.3 掃描電鏡及能譜分析

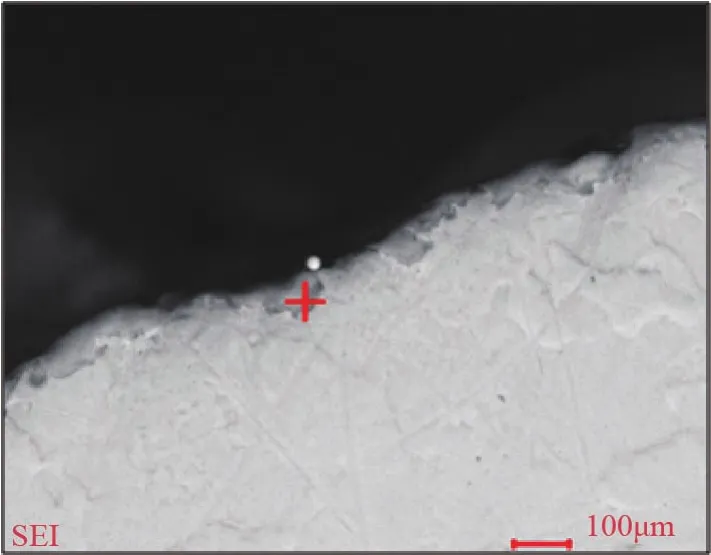

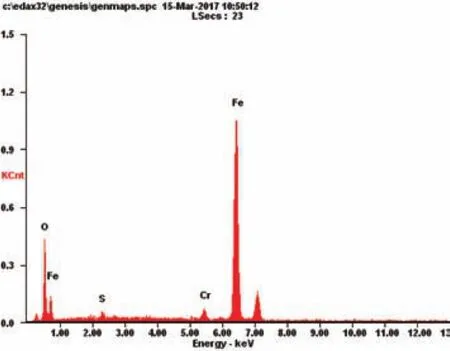

對首泄漏點周圍進行掃描電鏡及能譜分析,見圖7及圖8。

從圖7可以看出,泄漏點附近存在一定的表面涂覆層。從圖8可以看出,表面涂覆層除含有較多的O、Fe、Cr等元素外,還含有一定的S元素。

4 原因分析

通過漏點位置以及形貌分析,確定位于上數第4根水冷壁管上的⑦號漏點為首漏點。結合圖4鰭片形貌,可以看出新換管的鰭片焊接雖無明顯焊接缺陷,但鰭片焊接成形不良。

圖7 漏點附近表面掃描電鏡

圖8 表面涂覆層能譜分析

從圖5可以看出,⑦號漏點管子金相組織為鐵素體+珠光體+少量貝氏體組織,是15CrMoG材料正常的金相組織;從圖6可以看出,⑦號漏點附近金相組織中存在較為明顯的魏氏組織[4]。魏氏組織是材料經過高溫處理,在一定的冷卻速度下形成的一種典型過熱組織。DL 869—2012《火力發電廠焊接技術規程》中規定,耐熱鋼焊接接頭不應出現過熱組織。過熱組織的出現,會降低焊接接頭的整體力學性能,尤其是對沖擊韌性影響較大,同時,該組織區域也會成為應力集中點。

從圖7可以看出,泄漏點附近存在一定的表面涂覆層,且涂覆層存在向金屬基體內部侵蝕的現象。對表面涂覆層進行能譜分析,結果見圖8。從圖8可以看出,表面涂覆層除含有較多的O、Fe、Cr等元素外,還含有一定的S元素。經了解,該電廠水冷壁運行過程中存在較嚴重的高溫腐蝕[5]現象,為了緩解高溫腐蝕,在該區域水冷壁進行過表面噴涂防護處理,但在運行過程中,仍不能避免表面S元素的聚集,但分析用樣管外表面無明顯腐蝕痕跡。

綜合以上分析,本次水冷壁泄漏主要原因為焊接原因導致水冷壁管與鰭片焊接處存在過熱組織。過熱組織的出現,會降低焊接接頭的整體力學性能,尤其是對沖擊韌性影響較大,同時,該組織區域也會成為應力集中點,并在運行過程中于該處產生微裂紋。隨著運行時間的延長,該薄弱處發生泄漏。

5 結論及建議

通過上述試驗及分析,得出如下結論:

本次水冷壁泄漏主要原因為焊接原因導致水冷壁管與鰭片焊接處存在過熱組織。不符合DL 869—2012中7.4的規定,即耐熱鋼焊接接頭不應出現過熱組織。

根據水冷壁管泄漏的失效原因,提出如下建議:

1)對同一批次更換的水冷壁鰭片焊縫進行表面無損檢測以及金相抽查,若發現缺陷或過熱組織,應進行更換。

2)對發現缺陷或過熱組織的水冷壁管進行更換時,應嚴格執行焊接工藝。

3)通過改進煤種、調整風量匹配、調整燃燒或噴涂等方式緩解水冷壁高溫腐蝕。

[1] 錢林峰,于建明,錢公.超臨界鍋爐水冷壁缺陷統計及檢驗優化建議[J].電力安全技術,2013,15(07):30-31.

[2] 于振狄.HB-1792/26.15鍋爐水冷壁爆管原因分析[J].電站系統工程,2008,24(03):37-38.

[3] Bulloch J H, Callagy A G, Scully S. A failure analysis and remnant life assessment of boiler evaporator tubes in two 250MW boilers[J]. Engineering Failure Analysis, 2009, 16(03): 775-793.

[4] 寧玫,李志群,孫梅紅,等.魏氏組織形成機理及對鋼管性能影響的分析研究[J].天津冶金,2008(05):118-124+151.

[5] 錢公,車暢,錢林峰,等.超臨界鍋爐水冷壁高溫腐蝕分析[J].中國特種設備安全,2015,31(S1):59-64.