服裝定制智能工廠的物流系統建設

文/本刊記者 趙皎云

為適應服裝行業個性化定制和快速反應需求這一新的供應體系,峰龍積極探索服裝定制智能工廠建設,并取得了突破性進展。在該項目中,創新性的物流系統設計及物流技術應用為傳統服裝生產企業轉型提供了一個全新的思路。

近年來,受到勞動力成本持續上

升、服裝產業結構調整、消費方式多元化等多重因素影響,我國服裝行業轉型壓力進一步加大。與此同時,伴隨著全球制造業升級,各種自動化、智能化設備的出現使得服裝智能制造和柔性化生產成為可能。

上海峰龍科技有限公司(簡稱“峰龍”)原本是一家傳統的外貿服裝生產企業,在決定向服裝定制業務轉型后,積極探索智能服裝工廠建設,希望通過工廠精益布局和物流系統設計實現定制服裝的智能制造。

工廠外景

隆鏈智能科技(上海)有限公司總經理馬云龍

探索智能工廠建設

峰龍科技是一家經營女裝、裙裝、禮裝等高端產品、團體定制業務的服裝生產企業。為迎合服裝消費個性化的趨勢和服裝行業智能制造的發展方向,2016年,公司開始尋求轉型,一方面,根據流行趨勢設計、生產一定數量的最新款式服裝,提供給消費者;另一方面,按照消費者自己設計的服裝款式,提供個性化服裝定制服務。

為了適應生產方式的轉變,經過深入細致的調研和論證,2016年底,峰龍選擇與隆鏈智能科技(上海)有限公司(簡稱“隆鏈”)合作,在位于上海市金山區的工廠啟動智能化改造項目。據悉,該項目也是目前國內建成的屈指可數的服裝定制智能制造示范工廠之一。

作為峰龍服裝4.0智能制造工廠示范項目的直接參與者,隆鏈智能科技(上海)有限公司總經理馬云龍指出,與傳統服裝制造工廠相比,服裝智能工廠的最大特點在于,實現了服裝生產各個環節的無縫銜接和全程不落地的自動化、智能化管理,其中物流系統的設計建設無疑是一項關鍵工作。

連接倉儲區與生產區的天橋

成衣掛裝存儲

項目概況

峰龍服裝4.0智能制造工廠示范項目總投資近3億元,擁有年產10萬件定制服裝的產能。整個工廠通過數字化控制系統和智能懸掛輸送系統實現原材料、裁片、成衣等物料的智能存儲與跨樓層智能輸送,提升物料管理效率,大幅降低物料轉運中的人力成本和時間成本。

整個項目由兩棟建筑組成,分別用于倉儲和生產,兩棟建筑通過二層的天橋連接。其中,倉儲區采用鋼結構貨架將原有建筑分隔為三層,每層的實際使用面積為6800平方米,一樓用于收發貨、分揀、布卷存儲;二樓和三樓用于存儲成品(包括生產車間生產的成品和外協成品),存儲方式為:貨架存儲、掛裝存儲(包括靜態掛裝存儲和動態掛裝存儲)。

同時,整個倉儲區采用智能懸掛輸送系統,實現從原材料入庫—裁片—車間生產—成品存儲—出庫等全部環節的高度連續性和自動化作業。其硬件系統組成如表1所示。

整個倉儲區的系統設計能力如下:

存儲量:20萬件/天

廠流量:3600件/天

智能傳輸速率:8000件/小時

表1:倉儲區硬件系統組成

主要物流作業流程

峰龍公司業務模式包括C2M、C2B2M、B2M,工廠中所有的生產任務均為按訂單生產。在此前提下,其主要物流作業流程如下:

1.原材料收貨及存儲

該項目中的原材料主要是布卷,布卷到達工廠后,經過松布、驗布環節后,進入平庫的托盤貨架區存儲,通過條碼進行管理。

2.原材料調取

ERP系統根據生產計劃生成裁剪計劃單,并下達給WMS系統,由人工將布卷揀出并放在原料緩存區的載具小車上。載具小車懸掛于懸掛輸送線上,共有3層,每層可放3~6個布卷。

WMS按照生產計劃對倉儲區的載具小車進行路徑分配,一臺裁床對應一個下滑道,工作人員根據下滑道上的電子標簽顯示,將放有布卷的載具小車從無動力懸掛線推到自動懸掛線,自動輸送到生產車間一樓的裁片區。

原材料緩存區

靜態存儲區采用電子標簽揀選系統(DPS),提高揀貨效率

裁片由懸掛輸送系統自動送往二樓、三樓、四樓的縫制車間

縫制車間一角

3.裁片輸送

WMS根據縫制計劃單生成裁片條碼,并生成唯一的ID。工作人員使用RF終端掃描裁片條碼,將之和裁片小車進行綁定。WMS分配裁片小車去往具體的縫制工位,由懸掛輸送系統自動送往二樓、三樓、四樓的縫制車間。

4.成衣存儲

縫制完成后的成衣由WMS分配入庫的庫位,并由懸掛輸送系統自動送至單件靜態掛裝區存儲。

除了工廠自行生產的產品外,峰龍還有部分外協訂單。這部分產品的出入庫同樣可以通過智能懸掛輸送系統進行自動化作業。具體流程如下:WMS接收ERP系統的外協入庫單,根據貨品存儲特點(疊裝或掛裝),由懸掛輸送線上的疊裝載具小車或批量存放載具小車,送至系統分配的外協疊裝存儲區貨位或動態掛裝存儲區貨位。

5.分揀和出庫

WMS接收ERP系統的出庫訂單信息,并將指令發送給WCS,由WMS指示電子標簽揀選區的工作人員手動完成動態掛裝存儲區的揀選任務,并按照訂單、SKU等分揀邏輯將相應的貨品通過懸掛輸送系統送至復核打包區,進行出庫處理。

項目亮點及關鍵設計

馬云龍告訴記者,峰龍項目的最大難點是要同時滿足客戶的多個訴求:(1)實現從裁剪、生產到存儲之間的無縫對接;(2)最大限度利用空間,滿足存儲需求;(3)設計參觀通道,提升參觀體驗。此外還要克服工期緊張的挑戰。

針對上述難題,隆鏈從服裝制造的工藝特點和廠內功能布局入手,充分利用空間結構和設備特點,進行了以下設計:

在倉儲區一層:對四個門進行功能分區,分別將兩個門用于收貨,兩個門用于發貨,并對應不同的收/發貨方式。

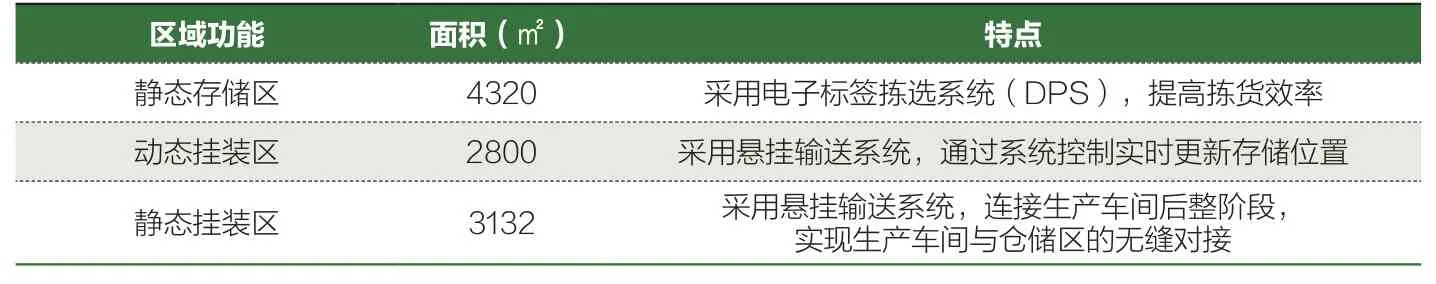

在倉儲區二、三層:按照貨品分類劃分出不同的存儲區域,并采用多種存儲技術,具體如表2所示。

此外,為實現多種原材料、半成品、成品的全程不落地自動化、智能化輸送,隆鏈還在該項目中引入了多種懸掛小車(配合懸掛輸送系統使用的特制載具),用于輸送布料卷、裁片,以及各種規格的鞋類、配飾等。

各種載具小車

服裝裁片的自動化生產與輸送

表2:倉儲區功能區域一覽

效果及趨勢

目前,峰龍服裝4.0智能制造工廠示范項目的物流系統已經進入最后調試階段,整個項目即將正式上線運行。據了解,項目上線后,工廠將通過個性化定制和信息化管理實現從接單到打版、生產及發貨等各個環節的無縫銜接。從原輔料進入倉庫,到自動鋪布、自動裁剪,裁剪出來的衣片送到自動縫制線、懸掛線上進行各個程序的縫制、整套包裝,到最后成品進入自動化倉庫進行自動分揀、自動數據統計、出貨,把成品按照訂單分發給每一個客戶、門店,形成智慧物流。與原有模式相比,倉庫容積率提升200%,作業效率提升150%,人員成本降低70%,能耗降低60%。

上海峰龍科技有限公司董事長田峰表示,在客戶個性化需求強烈的今天,服裝智能工廠既是機遇也是挑戰,網絡定制平臺+智能制造工廠的嘗試將實現服裝工廠化生產與個性化定制的完美結合。未來,峰龍希望可以借助強大的服裝智能制造能力,與更多的品牌企業合作,接入一些高端服裝定制門店的訂單平臺。

馬云龍表示,峰龍服裝4.0智能制造工廠示范項目有望成為國內服裝企業探索智能工廠建設的典范。據介紹,峰龍高層對于服裝智能制造與信息化、自動化之間的關系有著十分清晰的認識。首先,采用先進的信息技術,實現從下單到打版、生產以及交貨的整體流程所有數據的后臺交互。在此基礎上,借助自動化物流技術實現各生產環節間的聯通,最終實現服裝生產(產前—產中—產后)的供應鏈一體化。這些先進的理念為該項目的成功奠定了堅實基礎。隨著公司定制業務的不斷發展,以及多個數字化平臺的打通,項目后續還將面臨更為復雜的系統持續優化(如調度算法、預測報警等)和軟硬件設備維護等挑戰。為此,峰龍與隆鏈的合作也將進一步深入。