綜合性能卓越的華潤醫藥江蘇物流中心

文/尹軍琪

平衡性是物流配送中心重要的性能指標,尤其是在業務類型、規模不斷變化的情況下,對物流中心的規劃設計及建設提出了較高要求和較大挑戰。華潤醫藥江蘇物流中心項目通過合理的系統設計和設備選型,實現了功能布局與作業流程的完美結合,在實際運營中表現出卓越的綜合性能。

華潤醫藥集團有限公司(簡稱“華潤醫藥”)是華潤(集團)有限公司根據國務院國資委“打造央企醫藥平臺”的要求,在重組央企華源集團、三九集團醫藥資源的基礎上成立的大型藥品制造和分銷企業,為華潤集團整合發展國內醫藥產業的全資企業。

根據公司年報披露,華潤醫藥2016年營業收入1393億元,其中醫藥分銷業務營收1176.1億元,成為僅次于國藥的中國第二大醫藥集團公司。此前,華潤醫藥通過收購重組,已經在北京、遼寧、長沙、深圳、上海等多處建有各種類型的現代化醫藥物流配送中心,其在2004年投入使用的北京物流配送中心更是中國最早的大型醫藥物流配送中心之一,開創了中國現代醫藥物流配送中心建設的先河。為了滿足日益增長的業務需求,以及適應醫改新形勢,華潤集團在2015年決定在蘇州建設新一代醫藥物流中心。2017年3月,總投資超過2.5億元、匯聚了中國醫藥物流最新成果的江蘇物流中心建成投入使用,設計遠期配送能力達到200億元,成為華潤集團目前最大的醫藥物流中心,使華潤醫藥物流從此翻開了新的一頁。

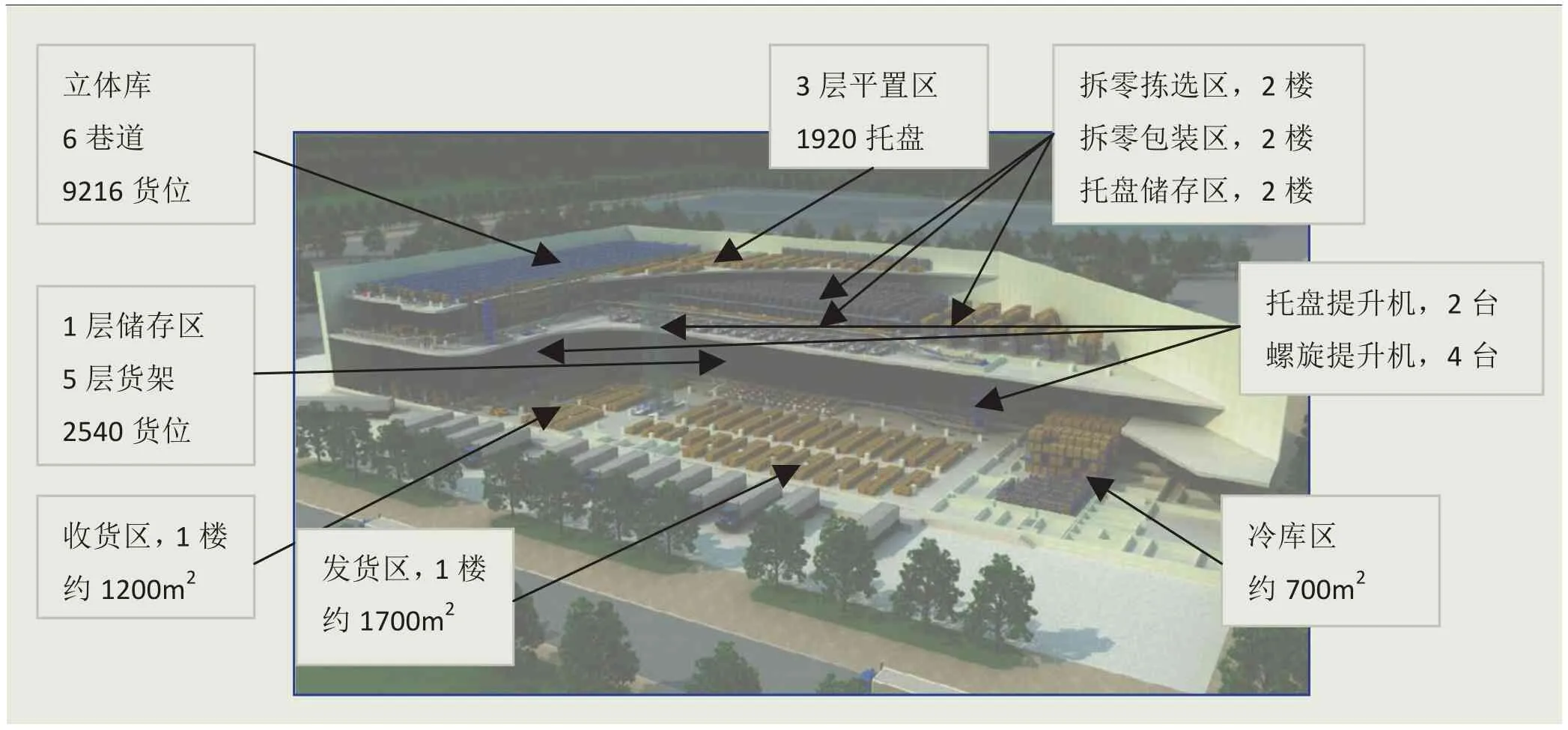

圖1:物流中心總體布置圖

項目概況

華潤醫藥江蘇物流中心占地50余畝,建筑面積達到40000m2,整體3層,局部1層,在1~2層之間還設計有夾層,全部投資約2.5億元,其中物流設備投資約5000萬元,設計年配送能力150億~200億元。物流中心整體功能布局如圖1所示。

圖1 物流中心部分設計為冷庫(1~4°C),其他全部設計為陰涼庫(不高于19°C),這是符合新版GSP的設計標準。

整個物流中心設計儲存能力為40萬件,日高峰出貨量為20000~25000件,年作業時間為260天,年發貨約500萬件。

整個物流中心設計為單班作業模式,日作業時間為8小時,高峰時期可采用雙班作業以應對作業量的增加。

需要特別指出的是,該項目WMS采用了華潤醫藥自主開發的系統,這在醫藥企業中并不多見。由此也可以看出華潤醫藥的實力。

封閉式站臺

托盤穿梭車

總體規劃布局

該項目的一個難點是地塊不是很方正整齊,大體成梯形,為總體設計提出了挑戰。最終的方案因地制宜,物流中心依地勢而建設,充分利用了空間。并選擇面南的一面作為站臺,充分滿足系統對于站臺的需求。車輛從大門(南側)進入后,左轉即進入停車區,作業是比較方便的。

站臺設計采用封閉式外置站臺,既保證了作業的靈活性,也考慮了GSP關于冷鏈的要求,同時降低了成本。封閉式站臺在北方較為常見,主要是為了防范風沙和保溫,而南方應用相對較少。站臺設計了若干調節平臺,用于車輛停泊時與站臺連接,倉庫門采用滑升門,這些都是常見的做法。

物流中心設計的一個重點是樓層的設計。該項目設計整體3個樓層,局部一層,在一樓和二樓之間還設計了一個局部夾層。整體建筑高度為23.7m,以符合消防規范中定義的多層建筑的要求,其中停車區下挖0.3m,站臺及多層區域標高0.7m,立體庫基礎標高為±0.0m,這種設計充分考慮了車輛的接駁、平庫區的作業、以及立體庫空間充分利用等多方面的需求。二樓樓面標高為11.7m,這主要是考慮到一樓空間的充分利用。在整個一樓,除立體庫外,還設計有收發貨區、冷庫區、高層貨架存儲區,以及充電區、收發貨辦公區、電梯及提升機區等公共區域。其中,除高層貨架區外,其他區域設計有夾層,夾層樓面標高為7.2m。這樣,既充分利用了高層貨架區的空間,也充分利用了收發貨區空間,這是本次設計考慮的要點。三樓樓面標高18.7m,也即二樓層高7m,主要是考慮到閣樓貨架的高度需求。三樓層高為5m,只能滿足平置區作業。

業務總體定位:一樓負責收發貨作業,快消品儲存,冷庫存儲及作業;夾層負責退貨處理、二類精神類藥品儲存、中藥儲存等業務;二樓主要負責拆零揀選作用以及部分補貨托盤儲存(A類);三樓主要負責整件揀選作業(B類)。立體庫負責儲存,整盤出庫(一樓),整件揀選(二樓),整件補貨(二樓、三樓)作業;設計電梯和托盤提升機用于輔助作業(如包材輸送、整托盤輸送),設計螺旋提升機用于發貨(三樓到二樓到一樓)的輸送。

各樓層工藝布局

1.一樓工藝布局

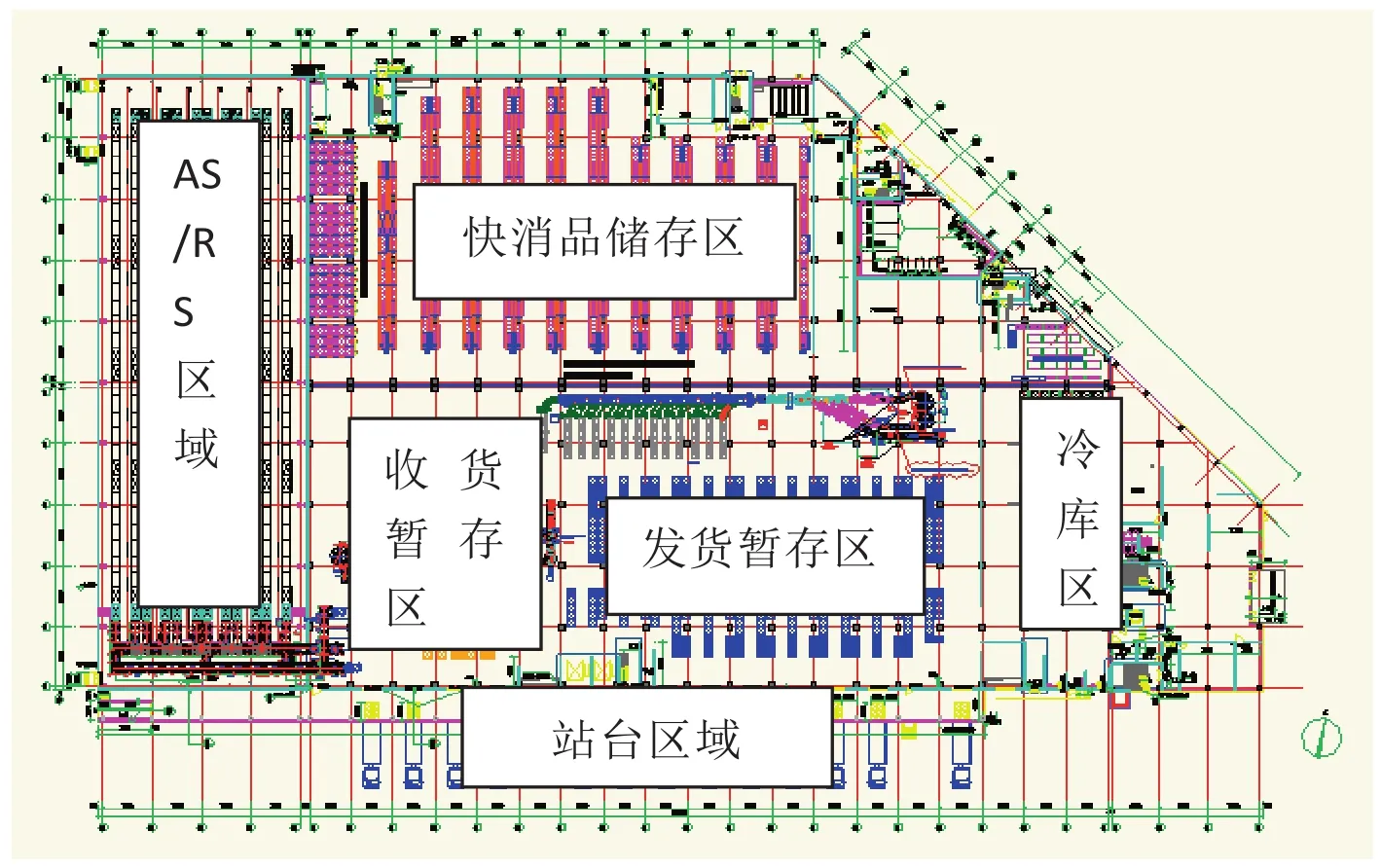

物流中心一樓定位用于收貨、發貨、快銷品儲存和冷庫作業。一樓是整個中心最重要的區域,如何規劃對整個項目至關重要。圖2是最后的結果。

物流中心一樓分為6個主要功能區域,分別是:

站臺區域:設計收貨車位4個,發貨車位8個,冷鏈專用車位1個。并設計了5個調節平臺,以適應車輛與站臺的接駁。

收貨暫存區:面積約1200m2,可同時存放240個托盤,用于收貨、組盤注冊及檢驗。

AS/RS區域:即自動化立體庫區,設計6個巷道6臺堆垛機,12層貨架,總貨位數9216個。立體庫主要用于儲存、在線揀選及補貨作業。

快消品儲存區:采用重型貨架儲存,前移式叉車作業,貨架5層,有效貨位數達到2540個。本區域儲存周期較短,屬于快進快出商品,配置叉車及揀選叉車等設備。

冷庫區:面積720m2,設計有閣樓式貨架、托盤式貨架以及托盤密集存儲貨架,托盤貨位達到320個,閣樓貨架貨位達到1100個,能夠充分滿足未來5~10年的業務的需求。

發貨暫存區:整個作業區面積約2200m2(含高速分揀設備區域),可暫存420個托盤位,可同時暫存約10800件貨物。

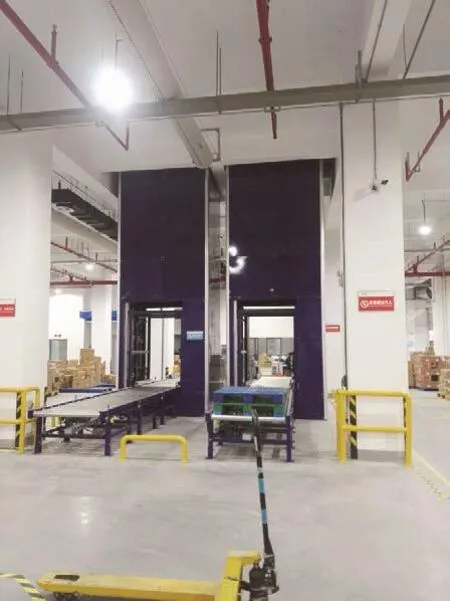

除此之外,在一樓還布置有電梯4部,托盤提升機2臺,用于托盤貨物在樓層間的搬運;螺旋提升機3套,用于箱子在樓層間的輸送;布置有高速分揀機1臺,設計分揀能力為每小時4500箱,用于貨物的分揀。此外,還設計有收發貨辦公室、叉車充電間以及其他必需的公共設施。

圖2:物流中心一樓布置圖

2.二樓工藝布局

立體庫

螺旋提升機

分揀機

從總體設計考慮,二樓整體主要負責拆零業務,設計有閣樓式貨架、流利式貨架以及包裝復核系統。流利式貨架共設計約460個揀選位置,主要是為A類貨位準備的,其補貨托盤也設計在二樓。輸送線將各個揀選區域聯系起來,大大減少了人工作業的行走路徑。

在設計上,特別為超A類品規設計了460個揀選位,并采用流利貨架+電子標簽的揀選模式,這些品種雖然少,卻占據了約30%以上的拆零揀選量。

叉車貨架

托盤提升機

在線揀選

拆零揀選區

表1:華潤醫藥蘇州配送中心關鍵性能指標(按日收發貨各20000箱計算)

除此之外,二樓還有兩項功能:

(1)托盤儲存區:采用托盤式貨架,3層,共1390個貨位;既可以作為A類貨物的存儲和整件揀選,也可以作為拆零補貨。這樣的設計方法可以大大提升補貨作業效率。(2)立體庫在線揀選及拆零補貨區。這是在立體庫端部的作業。一般來說,立體庫在線揀選主要是BC類貨物。

除貨架外,二樓的設備主要還有箱式輸送設備和包裝設備。揀選包裝完成的貨物,連同整件揀選貨物,通過螺旋提升機進入一樓進行分揀。

該項目還設計了收貨補貨的流程。從收貨區過來的貨物,除了進入立體庫儲存和進入叉車托盤區儲存外,還可以直接通過輸送機補貨到二樓。為此,專門設計了補貨輸送線和提升機。此外,一樓的托盤儲存區也可以向二樓拆零區補貨。因此,整個系統有5條路線向二樓拆零區補貨,大大方便了作業。

3.三樓工藝布局

三樓定位為整件揀選,采用托盤平置存放。本區域設計托盤位約1920個,全部為AB類貨物。考慮到一樓和二樓均有數量不少的托盤存放區,因此系統中立體庫的揀選工作量相對是非常少的,這為系統能力的提升打下了基礎。

從工藝流程設計考慮,三樓的托盤貨物可以從一樓通過電梯或托盤提升機進入三樓,也可以通過立體庫直接輸送到三樓。而電梯和提升機還可以將托盤送達任何樓層,這是系統設計的冗余之處。

技術要點

相對于很多物流中心的設計,該項目最大的特點在于系統的平衡性和冗余性設計,不僅使系統總體性能指標達到了完美的統一,系統同時也具有了很高的靈活性。這是本系統最大技術要點。

1. 系統的平衡性設計

評價一個優秀的物流配送中心,有很多指標,其中最難達到的是平衡性指標。所謂平衡性是指系統的各個方面的設計指標既不拘束,也不浪費,相互之間有很好的協調。表1列出了一些主要設計指標,其中先進的設計思路如下:

思路一,設計指標分解中,單班按照8小時工作,每小時流量2500箱,折合托盤105托盤。拆零量為15~20%,則每小時為375~550箱,實際的拆零量比這個要小。

思路二,關于站臺的測算,一般是按照大車1000箱作為依據,卸車1小時,裝車2小時,小車會根據裝載量進行測算。還要考慮銜接時間,會有所損失。如果要考慮集中發貨,則站臺數量會多一些。

思路三,庫存的設計與業務有關。現在一般設計的平均庫存周期在25~30天(其中實際作業天數為19~22天),即庫存量應達到38~44萬箱,似乎有些不足。

思路四,拆零貨位按照2個維度去測算:其一是SKU,要求不能混放;其二是周轉天數,要求A類貨物不低于5天,B類貨物不低于10天,C類貨物不低于15~20天。據此進行分析,大型醫藥物流中心的SKU(含批次)一般達到12000~15000左右,其中A類占10%,B類占30%,C類占60%。

思路五,復核包裝臺的能力與訂單行有關,也與絕對數量有關,當然也與軟件和人員有關。如果采用可重復使用的塑料周轉箱進行配送,將大幅度提升復核效率,主要是裝箱和封箱的速度會加快。

思路六,關于發貨區的設計,目前尚存在一些爭議。醫藥物流中心并不支持很多發貨波次。但實際上,設計2個波次是必要的,否則會占用大量的空間,尤其對于發貨量比較大的系統,更要注意。

2. 系統的冗余性設計

該項目的冗余性設計主要體現在樓層輸送和儲存設計方面:設計了4臺電梯,2臺托盤式提升機,大大提高了系統總體輸送能力;儲存設計方面,每個樓層均設計了叉車托盤貨架和托盤平置區,大幅度增加了非自動化區域的儲存能力。此外,拆零系統的貨位設計也有一定冗余。補貨輸送系統和下運輸送系統均采用了一定的冗余設計,使系統的冗余能力得以增加。事實上,正是由于這些冗余設計,再加上作業時間的冗余(未來可以有較大幅度延長作業時間),使系統的處理能力還有很大的提升空間。這在其他項目中是不多見的,也是該項目的亮點。

示范作用

華潤醫藥江蘇物流中心于2017年3月建成投產,恰逢醫藥“兩票制”的頒布實施,可謂適逢其時。該項目不僅是華潤集團的示范性工程,也是醫藥行業的示范性工程。據悉,華潤集團已經決定在未來3~5年建設10座以上物流中心,其基本模式將以江蘇物流中心作為模板進行推廣。因此,該項目在建設過程中就受到集團上下的高度重視。項目建成后,受到同行的高度關注。

該項目總結了我國過去10多年醫藥物流建設的經驗,項目的建設成果是對我國醫藥物流建設成果的一個全面總結。無論是流程設計、設備選型,還是綜合處理能力都居于行業的前列,系統的性能指標更加均衡,自動化程度也更高。項目投入使用以來,不僅綜合效率提高了30%以上,而且大幅度降低了差錯率,現代物流技術的威力初步得到發揮。可以預見,隨著該項目和后續項目的建成與投入使用,必將使華潤集團整體物流水平上升到一個新的高度。