汽車IC的行業趨勢

KLA-Tencor公司高級營銷總監Robert Cappel

Robert Cappel

預期在2018年智能自動駕駛汽車將延續其崛起和發展的趨勢。隨著消費者和監管機構對汽車功能的要求越來越高,半導體已經成為這些創新解決方案中的最核心部分。但是,這些芯片旨在協助汽車更為安全和經濟地運行,同時卻也增加了復雜性并且對可靠性提出了更高要求,這是在移動設備和個人計算機等其他消費者領域中前所未見的[1]。現在,許多半導體高級駕駛輔助系統(ADAS)對于汽車的功能和安全性是至關重要的功能,從而對于故障是零容忍。

汽車自動駕駛功能的快速發展只會進一步強調所有芯片完美協作的必要性,這不僅保護了汽車乘客,也保護了汽車周圍人員的安全。這是為什么汽車制造商和一級供應商都堅持所有汽車半導體供應商實施零缺陷(Zero Defect)計劃的根本原因。這些計劃對汽車半導體工藝控制的重要性正在產生深遠的影響。無論是IDM還是無晶圓廠/晶圓代工廠的制造模式都開始認識到傳統的生產方法需要進行根本性的改良,才足以應對目前的趨勢,并在競爭激烈的汽車市場中獲得成功。

第一個趨勢是車載半導體的數量在迅速地增長。10年前僅有幾百個大設計規則的控制器和其他器件,而現代的汽車則可能包含超過3 500個半導體器件,這代表著半導體的開支在汽車總成本中的百分比不斷持續上升。由于汽車制造商的任務是讓越來越多的駕駛功能自動化,因此各種功能不同的器件數量都在增長,汽車現在可能包含多個復雜的SoC和數十個圖像傳感器,同時閃存和DRAM芯片也大幅增加。根據2016年消費者報告,目前汽車電子產品是出廠不足3年的汽車發生故障的首要原因,汽車制造商致力減少這些故障以表明他們對質量的承諾,因為品牌忠誠度對于消費品牌是首要考量之一。

第二個趨勢是轉而采用先進的設計規則。大多數汽車器件以前都是在老式的200 mm晶圓代工廠生產,設計規則為65 nm及以上,或者在成熟的300 mm晶圓代工廠中較小規模地制造。然而,自動駕駛汽車技術的開發需要更強大的計算能力,而這些陳舊的代工廠和器件則無法滿足。對先進技術的需求以及更多的產能將促使汽車電子產能轉移到先進的300 mm邏輯代工廠。預期到這一趨勢,代工廠已經準備好為汽車領域提供14 nm和10 nm的SoC,并已經開始進行更小設計規則的汽車電子設計。但是,在使用傳統的為消費電子移動設備而設計的制造方法時,這些工藝會受到正常產線良率問題和突發的良率下降的影響,從而導致產品可靠性差強人意。因此,廠商需要采用新的工藝控制策略以應對不成熟的工藝,并防止可能的器件可靠性故障。激烈的市場競爭和強勁的需求給晶圓廠帶來了額外的壓力,它們需要比以往更快的速度達到極其成熟的良率。

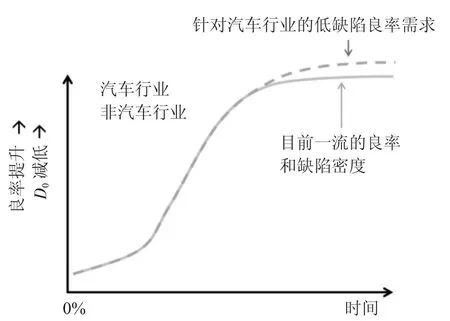

最后一個趨勢是對于汽車市場器件可靠性的預期要求要遠遠高于消費電子級元件,多達幾個數量級。在比較平穩的運行環境中,消費電子元件在頭兩年內的故障率也可允許在10%。這是許多非汽車工廠所習慣的服務標準。相反,汽車質量要求十億分之幾(ppb)的故障率,從而產生“零缺陷”的制造概念。零缺陷需要綜合多個學科的質量方法,而工藝控制是其中主要的成功因素。導致可靠性問題的缺陷類型與導致良率問題的缺陷類型是相同的[2]。因此,總缺陷率可以作為衡量可靠性的有效指標。半導體產業已經習慣于拋棄型的消費者設備,而現在要達到十億分之幾級別的汽車電子質量意味著要努力達到更高的良率曲線(見圖1)。

圖1 良率曲線

2018年對于汽車和半導體行業將是激動人心的1年,隨著技術不斷創新,汽車半導體元件會采用更先進的設計規則。然而,成為成功的行業領導者將取決于更為嚴苛的方法來降低缺陷率并提高產品良率,將產品未來的可靠性故障消除在汽車安裝之前。

[1]Price,Sutherland and Rathert.Process Watch:The(Automotive)Problem with Semiconductors[J].Solid State Technology,January 2018.

[2]Price and Sutherland.Process Watch:The Most Expensive Defect,Part 2[J].Solid State Technology,July 2015.