碳化硅晶片減薄工藝試驗研究

梁津,趙歲花,高岳

(中國電子科技集團公司第四十五研究所,北京100176)

隨著半導體行業的飛速發展,半導體材料也在更新換代。第一代半導體材料以硅為主導,技術成熟,廣泛應用于集成電路行業;第二代半導體材料以砷化鎵和磷化銦為主導,主要應用于信息、光纖通信以及半導體激光器等領域[1];碳化硅材料作為第三代半導體代表性材料,具有高禁帶寬度,較高的擊穿場強,高熱導率等諸多優點,可應用于照明、顯示等多個領域。表1對3代半導體材料的物理特性進行了對比。

SiC晶錠經過切割、研磨、拋光和CMP拋光幾個工序后加工成碳化硅晶片[1,2]。其中的研磨工序是用高硬度的磨料對線切割后的碳化硅圓片表面進行研磨,從而去除上一道工序在圓片表面留下的切痕和損傷層。為了提高研磨效率,研磨又分成粗研和精研兩道工序。粗研使用粒徑較大的磨粒進行研磨,主要是用于去除切片工序給碳化硅圓片表面造成的切痕以及損傷層[3]。精研是用粒徑較小的磨粒進行研磨,主要去除粗研留下的損傷層,以及保證研磨后晶片的面型精度,為下一步的拋光做準備。

表1 3代半導體材料物理特性對比

現有粗研效率在3~10 μm/min,表面粗糙度可達0.2 μm左右,精研效率在5~40 μm/h,精研后表面粗糙度在0.1 μm左右,精研后碳化硅晶片TTV在3~6 μm。研究發現碳化硅晶片研磨過程中,研磨熱量較大,熱量不易散發,容易造成晶片翹曲,平整度變差,同時碳化硅因內部應力大而容易斷裂[3,4]。

此外,國內外學者研究嘗試了多種磨削方式,例如超聲振動輔助磨削,在線電解修整輔助磨削等,用于提高碳化硅晶片的材料去除率以及表面質量[4]。這些磨削方式取得了一定的磨削效果,相對于研磨,這些磨削方式能夠降低磨削力,提高表面質量。

采用精密晶圓減薄機,在現有研磨和其他磨削方式的基礎上,提出用減薄磨削的方式對切割后的碳化硅晶片進行厚度去除的工藝方案。通過磨削試驗,以兼顧碳化硅晶片材料去除率和表面質量為目標,研究碳化硅晶片的減薄效果。

1 試驗條件

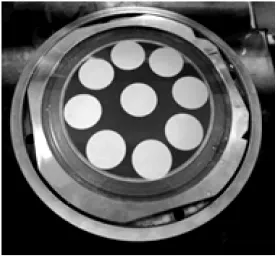

圖1 WG-1211S晶圓減薄機

減薄試驗采用WG-1211S晶圓減薄機,如圖1所示,可加工50~300 mm(2~12英寸)的晶圓,是單主軸單承片臺結構,同時承片臺單元設有繃架機構,如圖2所示,可利用繃架機構減薄不規則尺寸的產品。設備裝有在線測量儀,如圖3所示,測量分辨率在0.1 μm,該測量機構是全閉環控制,對減薄過程中的晶圓進行實時厚度檢測,以消除減薄過程中的熱膨脹和磨輪損耗的影響,從而保證晶圓厚度的一致性和準確性。

圖2 帶繃架機構吸附方式

圖3 在線測量儀位置示意圖

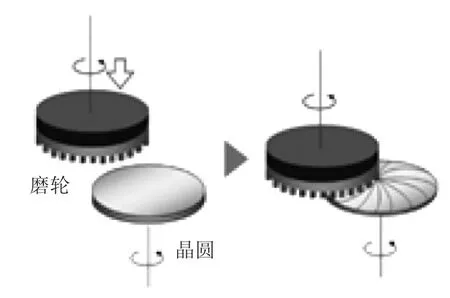

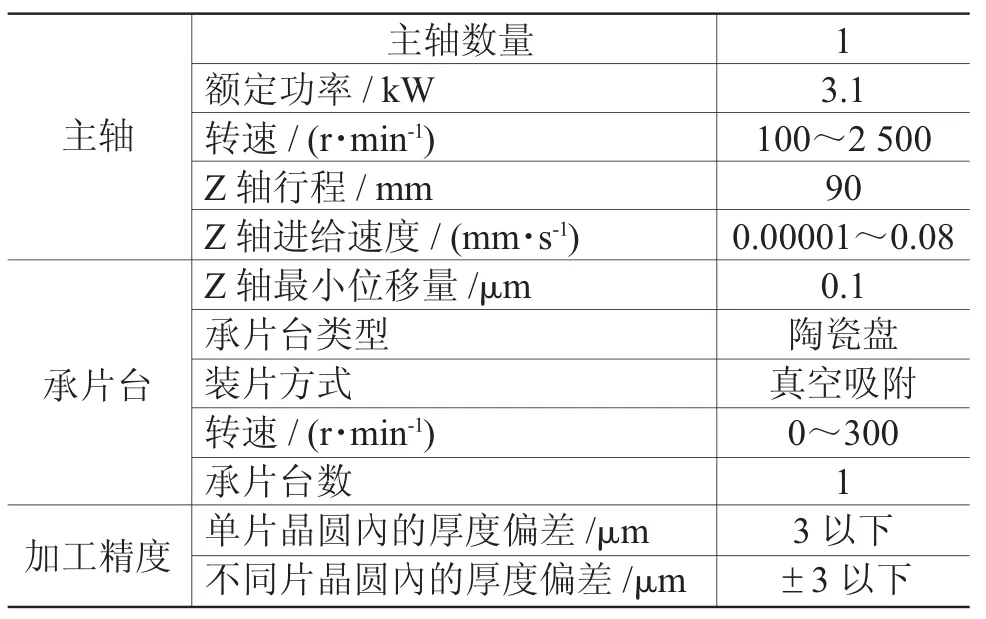

減薄機根據in-feed磨削原理進行設計,晶圓自旋轉的同時,主軸機構帶動砂輪旋轉,同時砂輪向下進給,進而實現減薄過程,減薄原理如圖4所示[5,6]。減薄機的關鍵技術參數指標見表2。

圖4 in-feed磨削原理示意圖

試驗過程中,磨削液和冷卻液均為20℃±1℃的去離子水,砂輪選用直徑300 mm的目數#1200,#2000,#4800陶瓷結合劑砂輪。碳化硅樣片選擇的是線切割后的100mm(4英寸)碳化硅晶片,初始厚度450μm,進過三次減薄試驗后,減薄至200μm。

表2 WG-1211S晶圓減薄機主要技術指標

2 檢測方法

減薄后采用Sigmatech UltraMapS-200BFP晶圓厚度翹曲測量系統對碳化硅晶片進行測量。該測量系統可以測量50~200 mm的晶片,厚度測量范圍在50~3 000 μm,擴展的翹曲變形范圍達5 mm,可用于測量晶片的TTV、TIR、WARP,以及BOW值。

采用美國Veeco公司的WYKO NT1100型表面輪廓儀對碳化硅晶片的表面形貌和表面粗糙度值Ra進行測量。該儀器利用光學干涉法對晶片表面進行非接觸測量,測量范圍從亞納米級到毫米級。

3 試驗過程

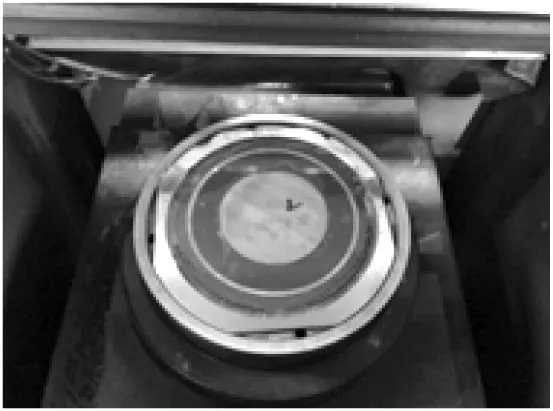

將碳化硅晶片用UV膜(160 μm)固定在繃架上,將繃架真空吸附在多孔陶瓷承片臺上,如圖5所示。

圖5 碳化硅晶片磨削前

首先采用目數1200#的砂輪對碳化硅晶片進行減薄,將上一道工序中碳化硅晶片表面的切痕進行去除,同時保證去除效率,減薄厚度在150 μm左右;再次采用目數2000#的砂輪進行減薄試驗,將上一步1200#砂輪減薄給晶片帶來的損傷進行去除,并減小了內應力,減薄厚度在70 μm左右;最后采用目數4800#的砂輪對晶片表面進行減薄,將上一步2000#砂輪減薄帶來的損傷進行去除,再次減小內應力,同時保證面型精度和晶片翹曲度等,減薄厚度在30 μm左右。試驗工藝參數見表3。

表3 試驗工藝參數

4 試驗結果與分析

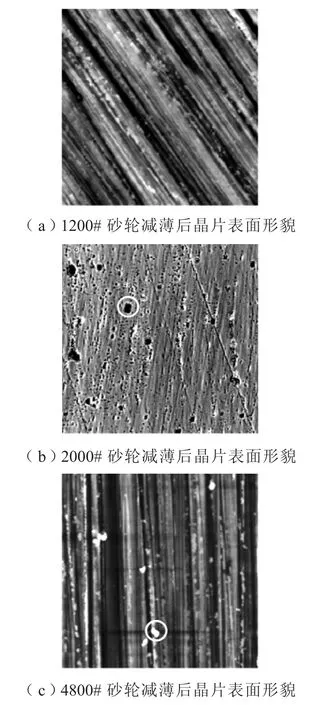

用WYKO NT1100型表面輪廓儀觀查減薄后的碳化硅晶片表面形貌并測量表面粗糙度Ra值。圖8(a)、(b)、(c)是1200#、2000#、4800#金剛石砂輪減薄后碳化硅晶片的表面形貌,從圖中可以看出,三種目數的砂輪減薄后,晶片表面紋理均勻細致,2000#砂輪減薄后晶片的表面紋理比1200#砂輪減薄后晶片的表面紋理淺,但是2000#和4800#號磨削碳化硅晶片表面有破碎和斑點(見圖6(b)、(c)中圓內)。

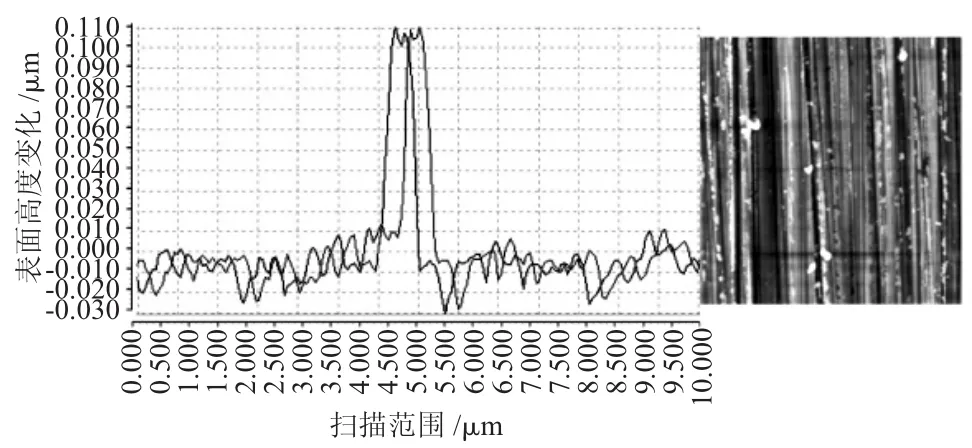

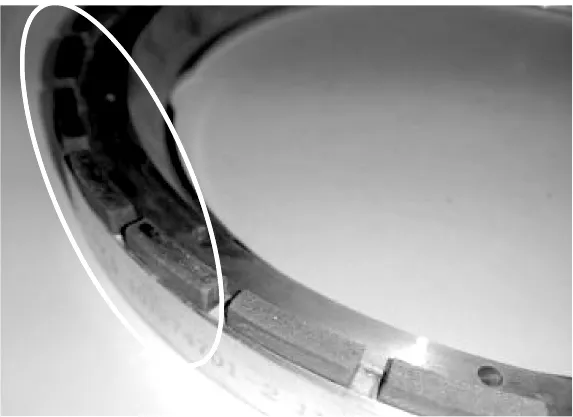

從圖7中可以看出,輪廓儀測量了0~10 μm范圍內晶片表面的高度變化。在4~5 μm之間,晶片表面高度由0.02 μm左右變化至0.11 μm左右,也就是圖7左圖中亮斑(圓內)所在位置,該現象表明,亮斑是高于晶片表面的凸起。導致亮斑產生的原因分析可能砂輪目數越高,自銳性越差,在磨削碳化硅這種高硬度材料時,砂輪上的金剛石磨粒極易磨損和鈍化,加上磨削區域溫度較高,導致砂輪齒中結合劑的部分被高溫燒傷,如圖8中砂輪齒上的黑色區域所示(圖8圓內區域),結合劑不能及時帶著鈍化的磨粒一起脫落,進一步導致鈍化的磨粒繼續參與磨削碳化硅晶片,由于磨削能力不足,鈍化的磨粒對碳化硅晶片表面的擠壓,造成了圖7中亮斑的形成。

圖6 金剛石砂輪減薄后碳化硅晶片表面形貌

圖7 4800#砂輪減薄后碳化硅晶片表面形貌

按圖9的測量方式測量晶片表面9點的粗糙度值,1200#、2000#、4800#金剛石砂輪減薄后碳化硅晶片的表面粗糙度值Ra范圍分別是:45~55 nm、25~35 nm和6~15 nm。從測量數據可以看出,隨著金剛石砂輪目數的增加,減薄后晶片表面質量逐漸變好,但是亮斑的存在會使晶片表面質量變差。

圖8 被燒傷的金剛石砂輪表面

圖9 減薄后碳化硅晶片表面粗糙度測量點

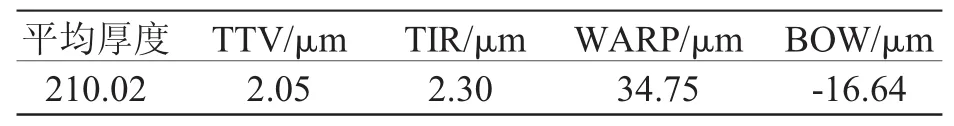

用Sigmatech UltraMapS-200BFP晶圓厚度翹曲測量系統對最終減薄后的碳化硅晶片進行測量,測量值見表4。從表4中可以看出,最終減薄后,晶片平均厚度在210 μm左右,距離目標厚度200 μm差10 μm,TTV為2.05 μm,比碳化硅晶片研磨后的TTV值要小,晶片的翹曲度值為34.75 μm,彎曲度值在20 μm以內。

表4 減薄后碳化硅晶片厚度翹曲等測量值

5 結束語

在碳化硅晶片制作過程中,通常采用研磨對碳化硅晶片進行厚度去除,我們采用減薄的方式代替研磨工序對晶片進行厚度去除,并進行試驗比較分析。用WG-1211S晶圓減薄機對線切割后的100 mm碳化硅晶片進行厚度去除,利用三種不同目數的砂輪將晶片從450 μm減薄至200 μm。最終晶片減薄至210 μm,TTV為2.05 μm,4800#金剛石砂輪減薄后晶片的表面粗糙度值Ra在6~15 nm,根據表3中的工藝參數得出1200#砂輪減薄效率在6~7.3 μm/min,2000#砂輪的減薄效率在2.5~3.6 μm/min,4800#砂輪的減薄碳化硅晶片效率在1~1.5 μm/min,跟研磨碳化硅晶片的效率以及晶片表面質量和TTV等相比,減薄的方式能實現切割后碳化硅晶片的厚度去除。

[1]梁曉輝.碳化硅磨削去除機理及亞表面裂紋研究[D].哈爾濱工業大學,2013.

[2]陳國美.碳化硅晶片超精密拋光工藝及機理研究[D].江南大學,2017.

[3]范超幸.碳化硅的金剛石高效精密磨削機理和實驗研究[D].哈爾濱工業大學,2006.

[4]王健,鄭非非,董志剛,等.碳化硅磨削亞表面損傷檢測方法[J].金剛石與磨料磨具工程,2015,35(4):60-65.

[5]田業冰.大尺寸硅片磨削平整化理論與工藝技術的研究[D].大連理工大學,2007.

[6]田業冰.硅片超精密磨削表面質量和材料去除率的研究[D].大連理工大學,2005.