不同結構的噴射成形霧化器霧化效果研究

繆佳,馬萬太

(南京航空航天大學 機電學院,江蘇 南京 210000)

0 引言

金屬噴射成形是在鑄造冶金和粉末冶金公益之后發展起來的第三類金屬材料制備方法,它是一種半固態近終成形的快速凝固的新技術。噴射形成過程涉及冶金、傳熱、化學以及流體力學等多門學科,是一個相當復雜的過程。噴射成形材料最終組織的影響因素主要包括:金屬熔體的霧化效果、在飛行過程中液滴的快速凝固、高速撞擊到冷收集器上的半固態凝固以及金屬組織的進一步變化[1]。

金屬霧化,主要原理是由高速的霧化氣體吹動金屬液體,并將其液流剝離。剝離的原理通過小波紋和液流表面上突起的壓力變化來驅動霧化氣體作用的,其動力與霧化氣體動壓的大小成正比。衡量金屬霧化效果的一個重要指標是液滴平均尺寸和分布情況,由于金屬霧化的過程相對比較復雜性,目前液流的破碎機理仍是以假設的條件為研究基礎,還未探索出比較準確的理論依據。因此金屬的霧化顆粒尺寸分布情況目前還沒有較為精確的數值解,還依舊使用半經驗公式來分析描述霧化顆粒尺寸分布[2]。最為廣泛的應用是Lubanska[3]和Nukiyama[4]的公式。液滴飛行階段的過程主要是在高速氣體流場中,各處的液滴運動與冷卻的過程。而這種氣體流場主要是由霧化腔、霧化壓力以及內部幾何形式、氣體與液滴相互作用而形成的。

本文使用Ansys Fluent軟件,對限制性和非限制性兩種典型的噴射成形霧化器結構進行仿真,研究分析兩種結構霧化器的霧化效果,找出各自的優缺點。并以非限制性結構霧化器為基礎,通過改變其噴射角度以及導液管內徑來驗證兩個參數合理的取值范圍。

1 霧化器的數學模型

1) 質量守恒方程(又稱連續性方程)

(1)

方程式(1)適用于可壓流動和不可壓流動。其中Sm為源項,是指從分散的二級相中加入到連續相的質量。

二維軸對稱問題的連續性方程為:

(2)

2) 動量守恒方程

在慣性(非加速性)坐標系i方向上的動量守恒方程為:

(3)

其中:p是靜壓,τij是應力張量,ρgi和Fi分別是i方向上的重力體積力和外部體積力(如離散相相互作用產生的升力)。

由先驗知識可知,二維軸對稱幾何外形的軸向動量守恒方程和徑向動量守恒方程分別為:

(4)

以及

(5)

其中:

(6)

式中:w為漩渦速度。

3) 能力方程

(7)

式中:keff——有效熱傳導系數;Jj'——組分j'的擴散流量。

由式(7)可知,方程右邊前3項分別對熱傳導、組分擴散和粘性耗散帶來的能力輸送進行描述。Sh包括了化學反應熱以及其他用戶定義的體積熱源項[5]。

2 霧化器的幾何模型

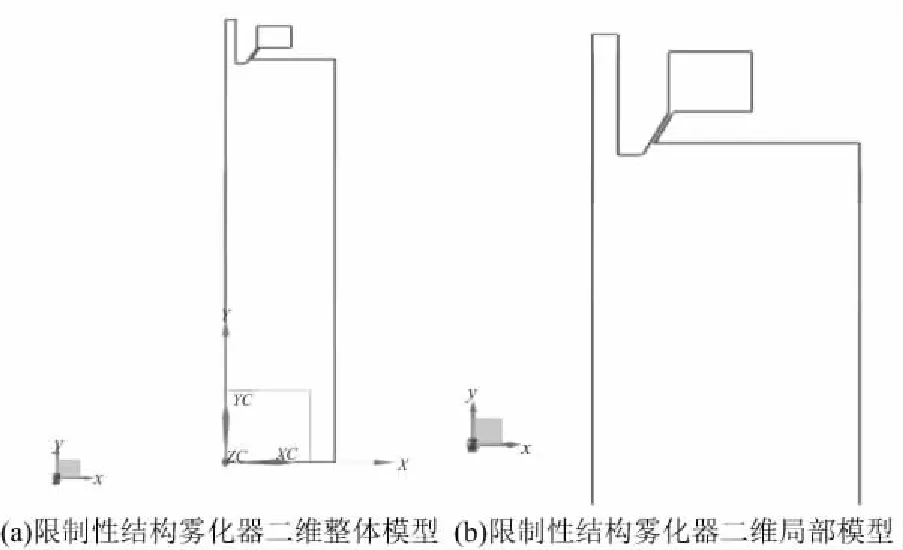

由于霧化器為圓柱軸對稱結構,以不影響模擬效果為前提,以加快收斂速度和簡化模擬過程為目標,霧化器的幾何模型采用2D精度進行模擬,且由于其2D模型為軸對稱,因此采取一半模型進行建模仿真。為了能夠準確對比分析2種結構霧化器的霧化效果,此次將2種結構霧化器的基本尺寸同一設置。霧化器環縫出口的寬度設置為0.4 mm,霧化器通道直徑設置為9 mm,氣流噴射角度設置為α=30°。在限制式的霧化器結構模型中,將導流管外徑設置為9mm,內徑設置為4 mm,導流管伸出長度ΔL設置為1mm。

2種結構的霧化器幾何模型建立后,如圖1、圖2所示。

圖1 非限制性結構霧化器幾何模型

圖2 限制性結構霧化器幾何模型

3 霧化效果仿真分析

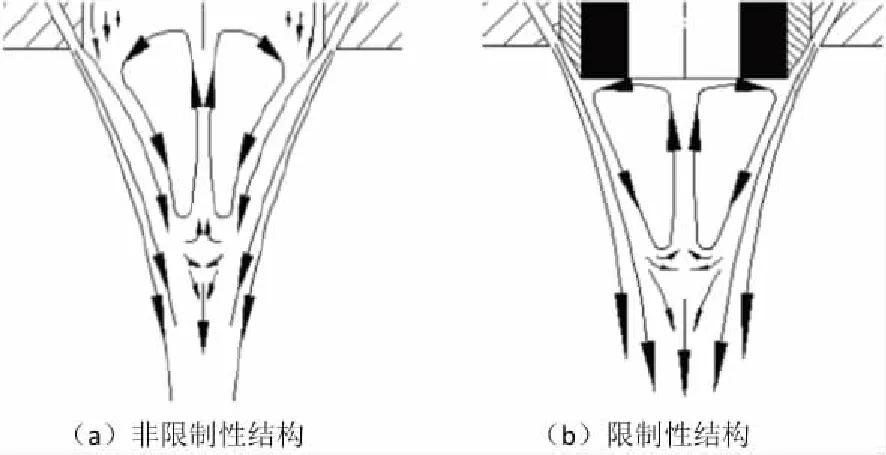

圖3為非限制式結構霧化器的氣體壓力和速度分布狀況,高壓氣體從環縫處高速噴射,氣體在噴射口的軸線處碰撞到金屬液流,從而形成折射,改變方向向下運動,脫離了環縫限制,氣流急劇膨脹,在非限制空間內形成了自由的射流。在射流的邊緣,射流氣體分子與環境氣體分子之間相互碰撞,從而帶動環境氣體一起運動。由于力的相互作用,環境氣體也對射流氣體產生拖拽效應,其對射流氣體的加速過程有抑制作用,所以射流氣體周圍就會存在一個邊界層,其特點為內高速、外低速。邊界層的這些特點使得氣流中心處的速度最高,并沿著徑向趨勢,其速度會逐步衰減。所以可以看出兩股射流的交匯處存在氣流速度為0的點。在該點上方的氣流相互碰撞,并且沿著徑向,速度會逐步衰減。并在軸線附近發生折射,從而改變初始運動方向(變為由下向上運動)。加上噴嘴的邊界層是由上而下運動的,因此產生了循環,形成了回流區,如圖4(a)所示[6-9]。

圖3 非限制式結構霧化器的氣體壓力和速度分布狀況

圖4 兩種結構霧化器的回流區形貌示意圖

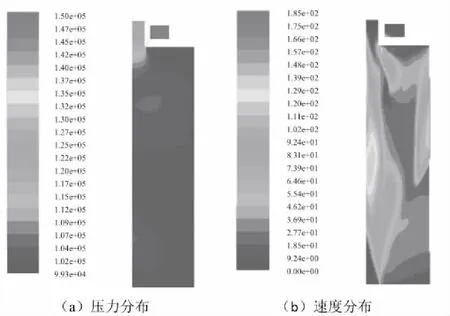

限制式結構霧化器的氣體壓力和速度分布如圖5所示。可以看出,其氣體壓力和速度分步與非限制式結構霧化器的極為相似,并且其兩股射流的交匯處也存在氣流速度為0的點。此點的上方為回流區,下方為主流匯合區,主要的區別是兩者回流區的形貌和強度不同。

圖5 限制性結構霧化器的氣體壓力和速度分布狀況

限制式結構霧化器的霧化氣體從霧化器噴出后,因為導流管伸出了一段距離,氣流向內擴張被限制,因此射流在初始階段形成了半封閉的空間。在這半封閉空間中,高速氣體的氣流存在貼壁效應的問題,所以這些高速氣體在射流處就偏離了初始噴射角度,向外發生了側偏移,從而導致兩股射流的交匯點與非限制式結構的霧化器相比下移了一段,如圖4(b)所示。

同時也可以看出,由于限制性結構霧化器的霧化氣體自由射流存在向內側擴張的傾向,導致回流區被擠壓。而非限制結構的霧化器避免了這個缺陷,其霧化氣體流場具有比較典型的自然補流特征,自上而下的自然氣流沿著霧化器通道內壁的兩側進行補充。并且在補給的過程中,由于環境的作用,使得回流外邊界動量傳遞給了環境,從而使得外邊界回流速度較慢,從而在全局上使得循環變弱,回流各處的速度都有所降低。

通過限制式結構霧化器的霧化氣體回流區形貌示意圖可以看出,此結構的霧化器沒有補流條件,因此會在回流區產生負壓。而且在整個回流的過程中,動量沒有減小,這種結構回流區的循環全部是利用霧化氣流的邊界層運動來維持的,因此此結構霧化器的回流強度比非限制式結構的高。

從兩種結構霧化器的霧化效果看,各有優缺點。非限制性結構的霧化器結構相對比較簡單,且由于不存在負壓區,不易發生堵塞,但霧化的效率不高;限制式霧化器結構相對復雜,霧化效率較高,但霧化的過程不夠穩定。

4 非限制性結構霧化器參數的優化

通過上述仿真分析可以得知,在同等條件下,非限制性結構霧化器的霧化效果比限制性結構霧化的霧化效果相對比較理想,因此本節以非限制性結構霧化器為基礎進一步探討霧化器的參數設定對霧化效果的影響。

根據目前生產實際中使用的霧化器結構參數可知,目前非限制性結構霧化器的導液管內徑一般設置為4~5mm,霧化氣體壓力1~1.5MPa,氣流噴射角度α為7~10°。因此本節選取此范圍內的參數和此范圍外的參數分別做仿真對比分析,以驗證此范圍參數選擇的合理性。

4.1 導液管內徑對霧化效果影響

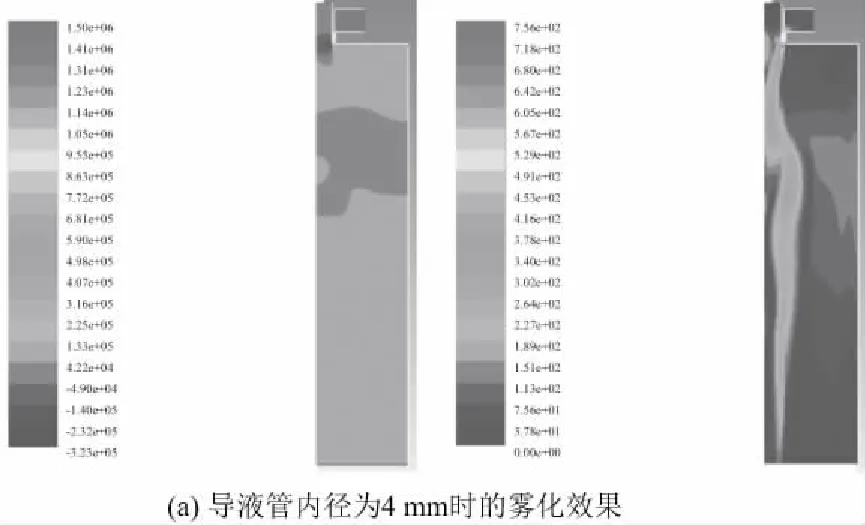

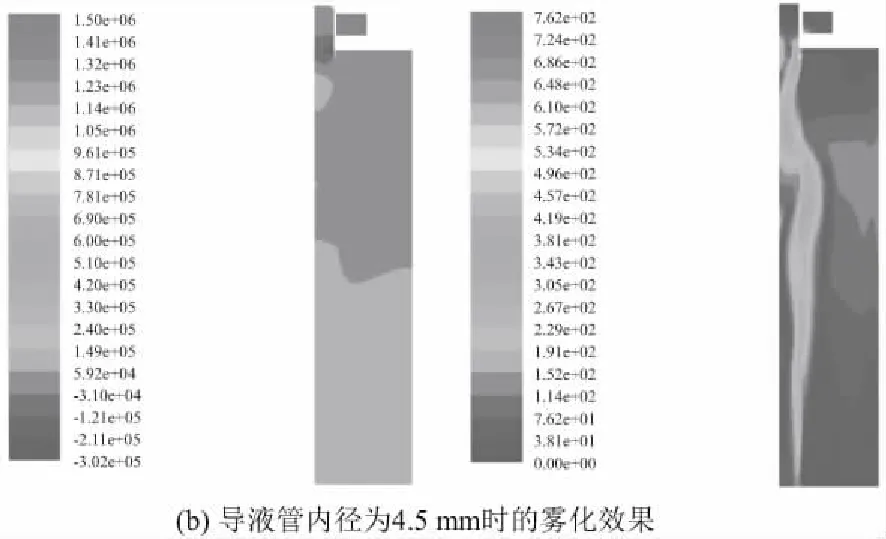

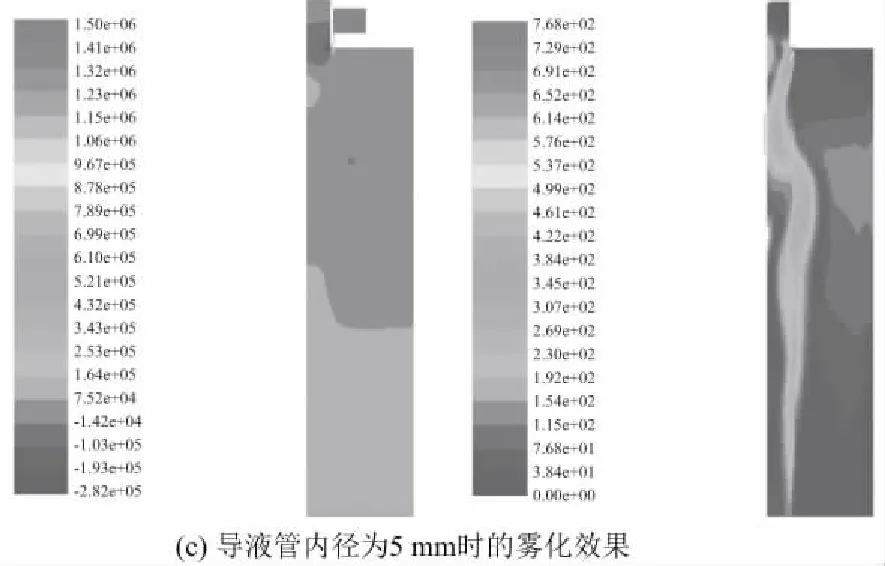

假設氣流噴射角度α=7°,霧化氣體壓力為1.4MPa,圖6為仿真分析導液管內徑為4mm、4.5mm、5mm時的霧化效果。

圖6 不同導液管內徑下的霧化效果

由圖6可知,導液管內徑為4.5mm、5mm的情況下,仿真結果比較類似,金屬的霧化效率較高,處于比較理想的狀態,4.5mm條件下的最為理想。在4mm的導液管下,霧化效果不夠理想,霧化比較分散。

4.2 氣流噴射角度對霧化效果的影響

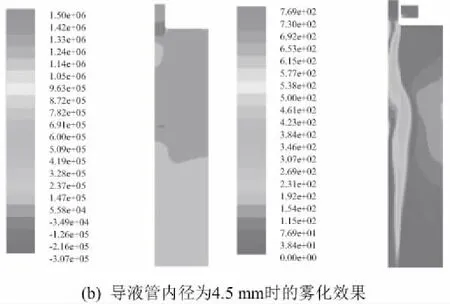

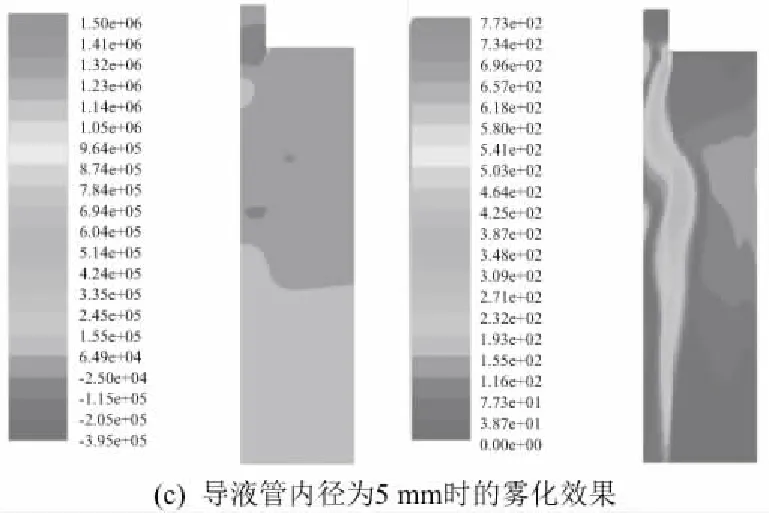

在理想的氣流噴射角度外選取一比較值(α=5°)來分析比較不同的氣體噴射角度設置對霧化效果的影響。導液管的內徑依舊選擇4mm、4.5mm、5mm 3種情形。圖7為仿真分析的霧化效果。

圖7 α=5°下的霧化效果

通過對比圖6、圖7可知,在同樣的導液管內徑條件下,噴射角度由7°變為5°后,霧化效果變差,霧化液滴分析越來也不均勻。驗證了生產過程中噴射角度取值為7°的經驗做法的合理性。

5 結語

1) 對2個典型結構霧化器的霧化效果進行了仿真分析,采取了基本相同的參數設置,通過分析可以得出,非限制性結構的霧化器結構相對比較簡單,且由于不存在負壓區,不易發生堵塞,但霧化的效率不高;限制式霧化器結構相對復雜,霧化效率較高,但霧化的過程不夠穩定。

2) 以非限制性結構霧化器為基礎,仿真在不同的導液管內徑和噴射角度條件下的霧化情況,參數的設置以實際應用中的取值為主,在此范圍外取一點進行比較分析,通過對比可以看出數值模擬結果與實際應用中采用的參數基本一致。

[1] 李榮德, 劉敬福. 噴射成形技術國內外發展與應用概況[J]. 鑄造, 2009, 58(8): 797-803.

[2] 劉宏偉,張龍,王建江,等. 噴射成形工藝與理論研究進展[J]. 兵器材料科學與工程,2007,30(3):63-67.

[3] Lubanska. H. Correlation of spray ring data for gas atomization of liquid metals[J]. Journal of Metals,1970 , 22 :45-49.

[4] Klar E, Fesko J W. Gas and water atomization,The ASM handbook committee eds[D]. Metals Handbook 19th edn, Powder Metallurgy. ASM Metals Park, 1984 :30.

[5] 劉偉軍. 低壓空氣霧化噴嘴的霧化特性的研究及最優化結構分析[D]. 上海:華東工業大學, 1995.

[6] 曲迎東. 限制式與非限制式結構霧化氣體動力學分析[J]. 沈陽工業大學學報, 2012, 34(5): 482-485.

[7] 劉秋林, 陳振華. 多層噴射沉積技術中的軌跡分析[J]. 中南工業大學學報, 1998, 29(1): 55-57.

[8] 徐玉冰. 錠坯雙噴嘴掃描噴射成形均勻沉積技術研究[D]. 南京: 南京航空航天大學, 2010.

[9] 張曉莉,孫德恩. 氣體霧化噴嘴及影響因素[J]. 焊接,1998,11(8):11-13.

[10] 熊柏青,林耀軍,張永安,等. 雙層非限制式氣流霧化噴嘴:中國,98201214.4 [P]. 1999-04-21.