復合材料副翼前緣肋零件質量改進研究

航空工業西飛公司□陳永順

1 引言

復合材料 (composite materials)是指不同性質的材料,通過物理或化學的方法,在宏觀上組成具有新性能的材料。復合材料是一種混合物,先進樹脂基復合材料具有比強度和比模量高、可設計性強、抗疲勞斷裂性能好、耐腐蝕、結構尺寸穩定性好,便于大面積整體成型以及電磁性能可調等優點,因而被廣泛應用于航空航天、國防、交通、建筑等領域。國內自主研制的某型機復合材料的用量達12%,主要用于前后緣、口蓋、整流罩、襟副翼、機身地板等部位,這也是我國首次在飛機副翼、襟翼前緣肋零件使用復合材料制造。

2 零件結構及超差分析

某型機副翼H型肋零件,由碳纖維增韌環氧樹脂預浸料組成,織物在工裝成型模上鋪貼而成,采用熱壓罐高溫高壓固化。副翼肋零件均為薄壁零件,具有形狀復雜、成型困難、無損質量檢測要求嚴格等特點,而且選用多種新材料,對國內復合材料制造工藝技術提出了極高要求,由于缺乏經驗,報廢率很高。由于H型肋的制造存在緣條面厚度超差 (超薄)問題零件全部報廢,一次交檢合格率為0。

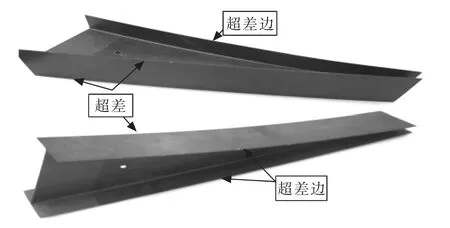

(1)零件厚度超差部位

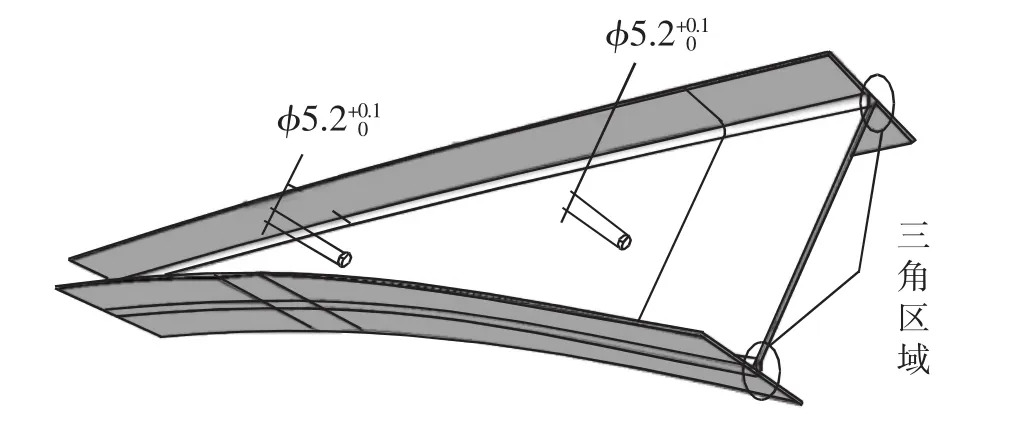

圖1 副翼肋超差零件圖

(2) 超差分析

按照傳統的工藝流程鋪貼,厚度偏薄,數據見圖2,零件的理論厚度見圖3。

圖2 傳統工藝下零件厚度分布圖

圖3 零件理論厚度分布圖

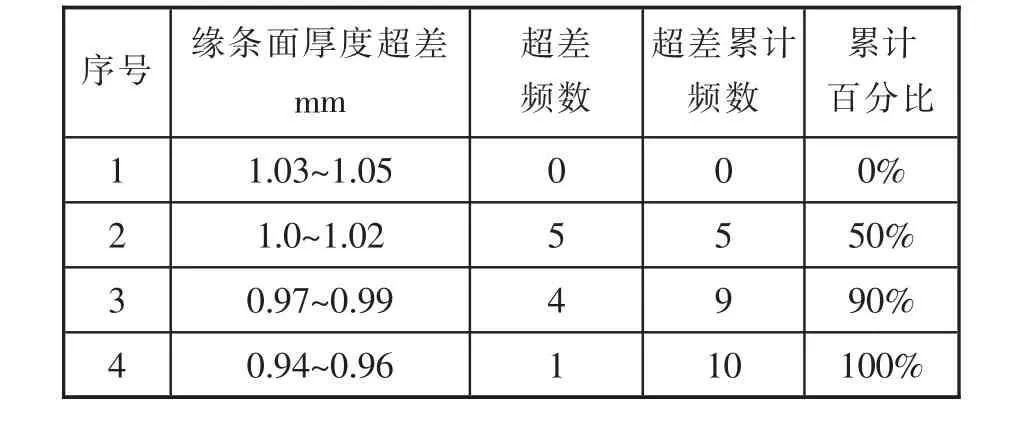

表1 R區超差情況分析表

從圖3中可以看出10個測量點中只有兩個是合格點,從表1中可以看出,超出厚度下限0.07mm的點占到90%。

3 原因分析及要因確定

(1) 原因分析

對于超差問題,航空工業西飛公司 (以下簡稱 “西飛”)運用頭腦風暴法及5M1E分析法,從人、機、料、法、環、測六個方面進行原因分析,見圖4。

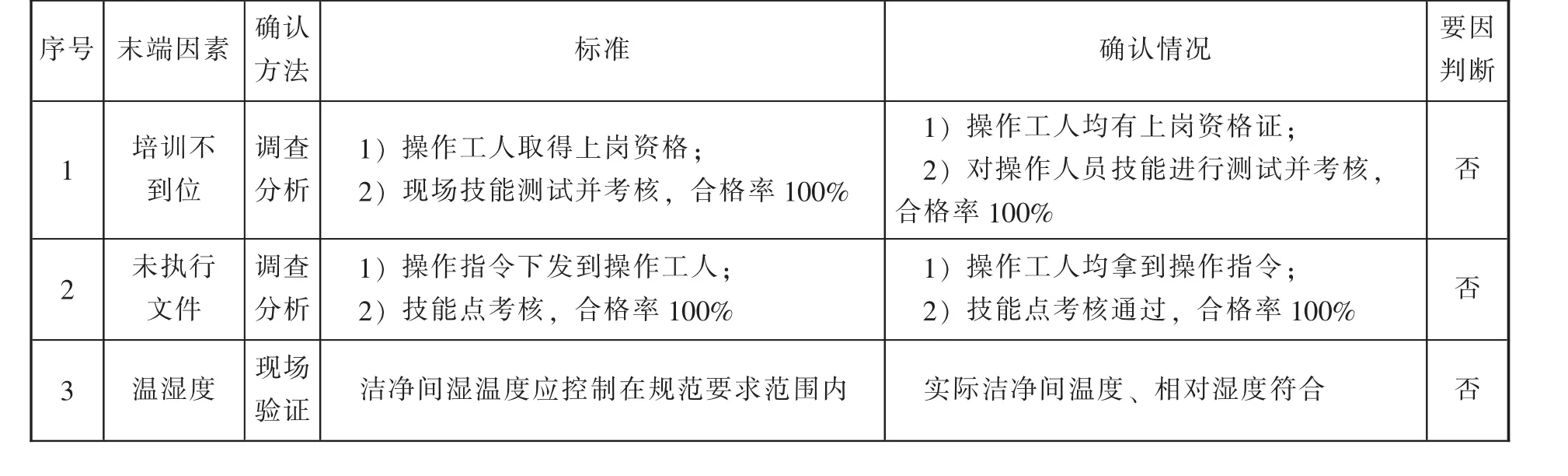

(2) 要因確定

西飛逐一排除了無關影響因素,再對相關關鍵影響因素進行試驗驗證,最終確定要因,明確改進目標,采取改進措施,見表2。

圖4 零件厚度超差分析

表2 要因確認表

表2 (續)

4 質量改進方案

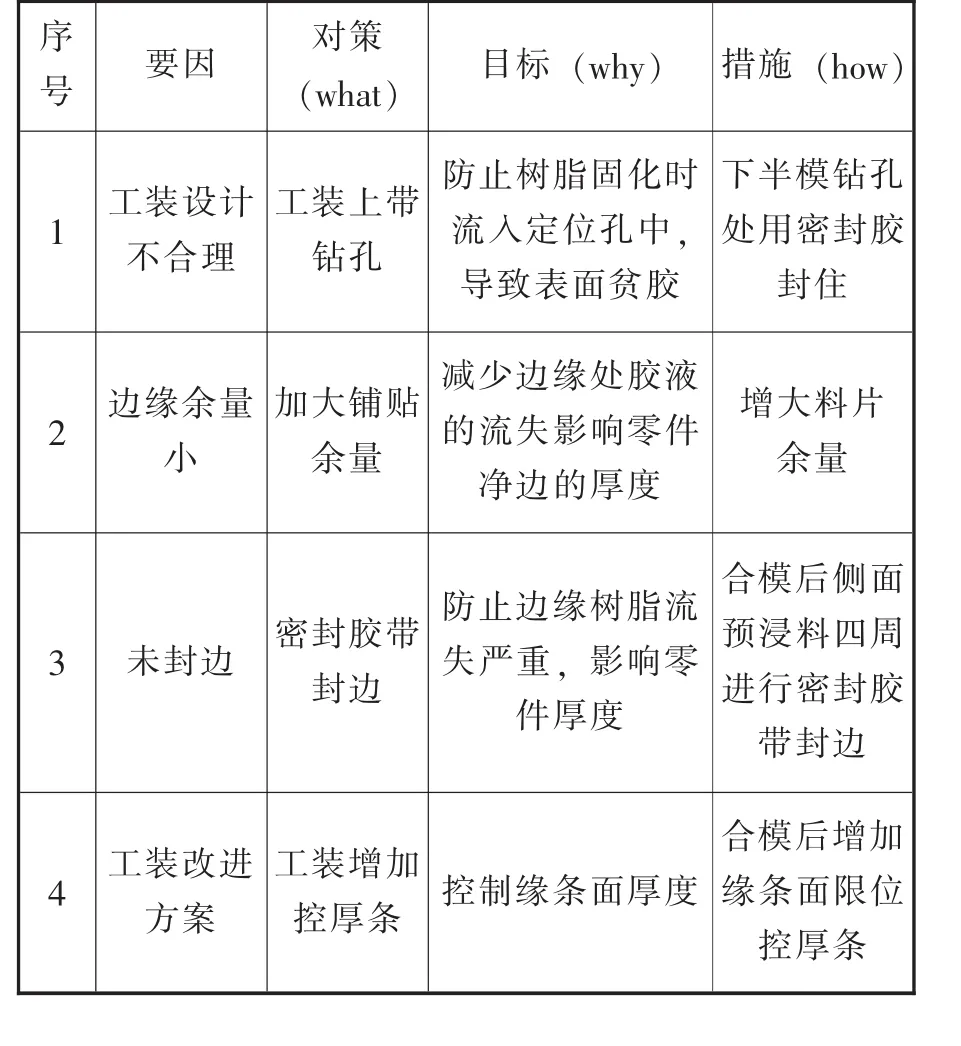

(1)制定對策及措施

經過系統分析,針對要因,制定對策,明確目標,并制訂具體的實施措施,見表3。

表3 對策表

(2) 實施措施

1)新制工裝

按照新技術條件重制工裝,要求成型模增加控厚條及勻壓板。

2)試驗驗證及數據分析

①采取對策表中的措施1,制造試驗件,厚度如圖5所示。用密封膠堵死工裝上的鉆孔,有效防止樹脂的流失,雖然厚度未達到設計要求,但緣條面厚度與傳統鋪貼工藝相比,超出厚度下限0.05mm的點占到100%。

②在措施1的基礎上,采取對策表中措施2及措施3,制造試驗件,厚度如圖6所示。

圖6 增大余量及封邊后零件厚度分布圖

從圖6可以看出,通過加大鋪貼余量及合模后側面預浸料四周進行密封膠帶封邊的方法,緣條面厚度的10個測量點中,除一個不合格外其余全部合格,但零件厚度依然偏公差下限。

圖7 增加控厚條后零件厚度分布圖

③采取措施1、2、3及4,合模后緣條面增加限位控厚條,控厚條上貼脫模布,再放置的勻壓板,勻壓板用藍膠帶固定。制造的試驗件厚度如圖7所示。

由圖7可以看出,增加控厚條對零件厚度的影響至關重要。增加控厚條零件合格;無控厚條,零件厚度不但有不合格點,而且厚度偏公差下限。

5 質量改進應用

經以下質量改進后可得合格產品,見圖8。

(1) 工裝準備

領取新制成型模。成型時應保證工裝工作面溫度,且工裝表面不應有水分。在工裝表面涂脫模劑涂層,各涂層之間至少間隔要符合規程,鋪貼開始前,保證在空氣中脫模劑涂層干燥。注意不能將脫模劑傾倒在工裝上,而要用脫模劑浸透的擦布擦涂。在脫模劑揮發前用清潔干燥的擦布擦干,不能使其揮發變干。

(2)下料、鋪貼

領取晾至常溫的合格的預浸料 (確保預浸料至少有足夠可利用的暴露單位),按照下料程序用數控下料機切割各層材料,并標記層號、圖號、角度。按照鋪層表依次鋪貼產品預浸料和隨爐試板用預浸料,鋪層角度公差,鋪層時抽真空壓實并記錄。

合模后鋪貼注意:

1)利用定位銷將上下半模合模固定;

2)將下好的單向帶捻成細圓條塞入合模后產生的三角區域,放置無孔隔離膜,上下模分別鋪貼第10層、11層,然后進行預壓實檢查,若未填充實,撕下無孔隔離膜及第10層、11層,再填充三角區域,保證無空腔;

合模后沿零件四周放置控厚鋁條,控厚條四周用密封膠帶封膠。最后在H型肋兩端面放置涂敷有脫模劑的金屬壓板。

(3) 制袋固化

將工裝放置在平板工裝上,按要求進行制袋。制袋時應注意:隔離膜應該延伸到超過鋪層邊緣,但是不超過透氣層的邊緣。固化過程是熱壓罐成型工藝的關鍵環節之一,固化的工藝參數主要包括溫度、壓力、時間等。將組合好的制件送入熱壓罐,連接好真空管路和熱電偶,并進行固化前真空滲漏檢查后,按要求進行固化。保壓冷卻至要求溫度,卸掉固化壓力出罐。

(4)鉆孔并脫模

按照文件要求及工裝半模上的孔制出2-φ5孔后脫模。

(5) 切割修整

將2-φ5擴孔至φ5.1,再用鉸刀先后進行兩次鉸孔至2-φ5.2(0mm~0.1mm)。修整切割邊緣,保證邊緣光滑無毛刺。

(6)超聲檢測

為保證產品的安全性、可靠性及交付后的可維修性,需采用無損檢測技術對構件進行檢測,以發現復合材料結構有無分層、脫粘、氣孔、裂縫、沖擊損傷等缺陷,為工藝分析提供依據。

(7)邊緣密封

用膠粘劑對零件邊緣進行密封。密封應在已清洗表面干燥后完成,密封膠涂敷完全固化后方可搬運。

圖8 合格產品

6 結論

經過攻關團隊的不懈努力,副翼肋零件厚度超差問題得到了解決,零件一次交檢合格率由0提高到100%,生產效率和產品質量顯著提高。厚度超差問題的解決及試驗數據的積累,為優化成型工藝和降低制造成本提供了堅實的理論基礎。