工業吊扇配套外轉子永磁同步電機研發

新昌縣三新空調風機有限公司□潘旭光

1 概述

目前,市場上銷售的工業吊扇配套的電機均采用交流異步電動機。由于電機力能指標低、功率因數低、調速性能差,需采用減速器變速,使工業吊扇傳動部件復雜、體積大、重量增加,給運輸和安裝帶來不便。針對上述問題,研究開發一種與工業吊扇配套專用外轉子永磁同步電機,可大大縮小工業吊扇傳動部件的體積、減輕重量,巧妙地將電機與輪轂結合在一起,給運輸與安裝帶來方便。

2 永磁盤式電機研發與應用

現有機械裝置的驅動主要采用異步電動機配合減速機一起使用的方式。電動機在把電能轉化成機械能的過程中,所產生的損耗直接影響了電機的效率和性能,電機必須要用電磁場作為一個媒介才能實現電能與機械能之間的能量轉換。傳統意義上,電機為了產生作為媒介的磁場而必須使轉子上通過電流,而通過的電流又全部以熱能的形式消耗在電機內部,增加了電機的損耗,降低了電機的效率以及運行的可靠性。

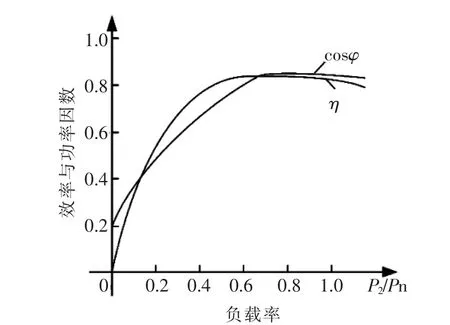

傳統的中小型異步電動機需要由電網提供的無功電流來建立磁場作為一種能量轉換的媒介。因此,其額定負載的功率因數僅能在0.7~0.9之間。異步電機中,轉差損耗以及由各次諧波引起的諧波損耗等損耗不可避免的存在,致使異步電機的效率始終徘徊在0.7~0.9之間。驅動電機的功率都是按照所需傳動系統的最大載荷選取,而實際的傳動系統負載率僅僅只有30%~50%,這也就意味著實際運行的整個傳動系統的效率大部分只能在0.5~0.7之間,個別會更低。異步電機的效率和功率因數與負載率的關系如圖1所示。

圖1 異步電機的效率和功率因數與負載率的關系曲線圖

永磁電動機可以在低速條件下實現大轉矩輸出,和傳統感應電機相比,永磁電機具有以下幾項優點。

(1)節能效果好

永磁電機除正常定子運行電流無需額外的電流勵磁,而是由轉子上的永磁體勵磁,所以可顯著地提高功率因數 (可達1甚至容性);電機正常運行時的定子電流小,可以減小電機銅耗。由于正常運行時轉子同步旋轉不會產生轉子感應電流,沒有轉子銅耗,因而電機整體與異步電機相比發熱低,可以取消風扇或減小風扇尺寸,從而實現無風磨耗或產生極少的風磨耗。故永磁同步電動機相比同規格異步電動機,效率一般能提高2%~8%,且在很寬的負載變動范圍內能夠始終保持較高的效率和功率因數,尤其在輕載運行時相比傳統異步電動機節能效果更顯著,如圖2所示。

圖2 永磁同步電動機效率和功率因數與負載率的關系曲線圖

(2)可以很好地滿足某些場合大起動轉矩的需求

傳統的皮帶輸送機械在選取驅動電機時,由于異步電機在起動轉矩以及最大轉矩倍數方面的限制,往往要選擇1.5~2倍額定負載的電機。但在正常運行時,電機處于輕載狀態,此時異步電機的效率和功率因數均很低,無法保證整個輸送機械的效率。而永磁電動相比于異步電機,在很寬的調速范圍下都能保證電機的效率及功率因數,這個特點決定了其可以取代異步電機作為某些需要大起動轉矩場合的驅動電機。

(3)低速直接驅動的需求

近年來,隨著對大轉矩直接控制的精度、減小振動噪聲等要求越來越高,對低速電機的需求量也在不斷地增長。例如,電梯中的曳引機采用永磁電機帶動曳引輪直接拖動電梯轎廂,提高了轉矩,取消了齒輪箱,振動和噪聲大大降低,避免了常見的齒輪箱潤滑油的滲漏污染、需要經常維護等弊端。

(4)高功率密度的需求

永磁電機由于空間結構小,特別適合在一般的艦艇、汽車等受自身體積限制,又要求電機具有高功率和高轉矩密度的場合使用,而且在這種永磁電機如果使用高性能的釹鐵硼永磁材料,還可以提升電機的磁負荷Bδ,電機的尺寸和體積都可以減小,并節省銅鐵材料;而有些采用特殊結構供磁的電機,其最大磁負荷Bδ甚至可高達1T以上。

3 外轉子永磁同步電動機的設計

(1)外轉子永磁同步電動機結構特點

外轉子永磁同步電動機的結構與常規永磁同步電動機的結構有區別,顧名思義,外轉子永磁電機的轉子在電機外側,與常規的永磁電機的內轉子有區別,但是其他方面,如:數學方程等均相同。樣機定子沖片與常規永磁電機一樣,也采用0.35mm~0.5mm厚的硅鋼片沖制而成。為了消除定子齒諧波和氣隙齒諧波對電機氣隙磁場的影響,并考慮到電機整體結構設計的合理性,決定采用定子分數槽消除諧波對電機氣隙磁場的影響,且定子繞組采用雙層短距繞組,以提高繞組利用系數,達到消除主要次諧波的目的。同常規永磁電機相同,為了減小電動機雜散損耗,定子繞組采用星形接法。樣機選取轉子磁路結構的原則與現行永磁電機磁路選取原則一致,主要有表面式磁路結構、內置徑向式磁路結構、內置切向式磁路結構和內置混合式磁路結構等四種磁路結構。

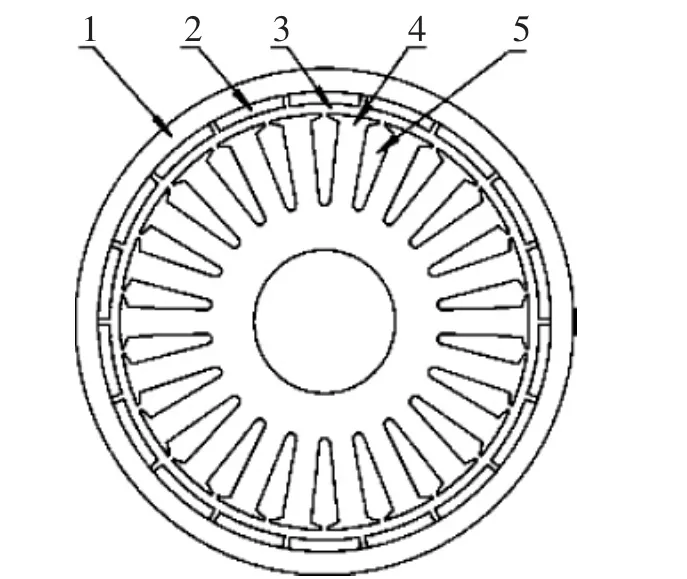

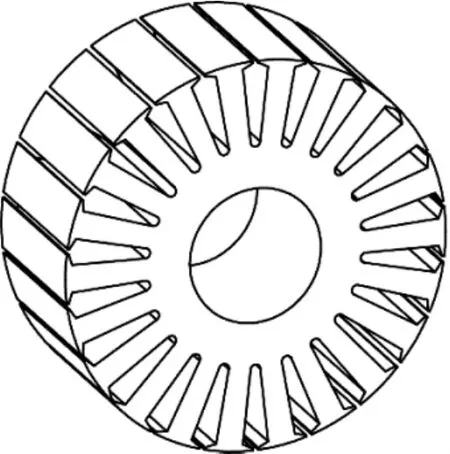

(2)外轉子永磁同步電動機結構圖

外轉子永磁同步電動機的特點是定子和軸不轉動,轉子在外圍靠著與軸上的旋轉軸承連接的端蓋一起旋轉,如圖3所示。圖4展示了內定子的構造,內定子由硅鋼片疊成,與常見的外定子相反,其線圈槽是開在鐵芯圓周的外側。在定子鐵芯的槽內嵌放著定子繞組,繞組按三相規律分布,與普通永磁電機定子繞組一樣。轉子結構示意圖如圖5所示。外轉子如同一個桶套在定子外側,由導磁良好的鐵質材料制成,在 “桶”的內側固定有永久磁鐵做成的磁極,這種結構的優點是磁極比較容易固定,不會因為離心力而脫落。

圖3 外轉子永磁同步電動機

圖4 定子結構示意圖

圖5 轉子結構示意圖

(3)外轉子永磁同步電動機電磁設計

1)定子槽型與槽數的選擇

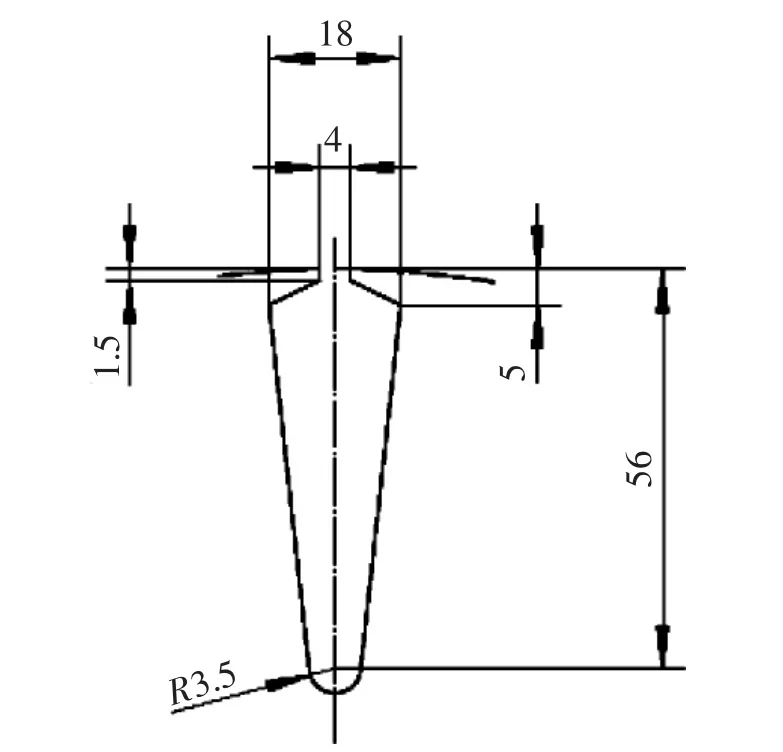

考慮到性能制造的工藝以及成本等問題,采用梨形槽作為定子槽形,并對定子重新開槽,如圖6所示。

圖6 定子槽形圖

樣機采用真分數槽繞組,有比較明顯的優點:

a)能夠在有限的空間內提升永磁電機的運行性能。由于此樣機要求低速大轉矩,同時樣機的尺寸也有嚴格限制,所以就會造成有限的空間與電機性能之間的矛盾。如果采用真分數槽,每極每相槽數小于1,可以較好的解決這個問題。

使用真分數槽意味著用較少的電機槽數實現了樣機的多極設計,從而提升了電機的槽利用率。而電機槽利用率得到提高的好處就是將使電機繞組用銅量減少,縮短繞組的直線部分伸出長度,簡化了電機的嵌線和連線工藝。電機的繞組用銅量減少使永磁電機定子銅耗減小,電機的溫升也會隨之減少,所以,樣機的效率等性能會有所提高。

b)利于改善樣機的反電勢波形。使用真分數槽繞組會增強樣機的短距效應和分布效應對電

外轉子永磁同步電動機速度低,轉矩大,所以采用定子槽數,定子每極每相槽數為0.8的真分數槽繞組。機氣隙磁場的影響,這樣能充分利用樣機的有限空間去削弱有害的諧波磁場,減少因為齒槽效應而感生的齒諧波電動勢,從而達到優化樣機反電勢的目的,使樣機的運行反電勢更加趨向正弦。

c)利于削弱永磁電機的齒槽轉矩。采用真分數槽繞組會增強樣機的短距效應和分布效應,可以達到削弱氣隙磁密中的諧波含量的目的,從而削弱樣機的齒槽轉矩,減小齒槽轉矩帶來的振動和噪聲對樣機運行的穩定性和控制的精確性造成不利的影響。

2)轉子與氣隙設計

a)轉子設計

考慮到樣機在制造過程中的成本以及加工工藝問題,樣機采用了表面式磁鋼結構,轉子不用開槽,而且電機是外轉子,轉子可以用鋼板卷制而成,省去了開槽模具,節約了電機的制造及設計成本。

b)氣隙長度選取

一般情況下,設計永磁電機時,選取的氣隙長度δ要大,這是因為永磁電機相比同型號的異步電機的雜散損耗要大,而適當地增加氣隙長度δ可以在一定的程度上抑制這種情況的發生,也利于電機裝配,并且減小電機的震動以及噪音。電動機的中心高和容量越大,設計永磁電機時選取的氣隙長度比設計同型號的感應電機時的氣隙長度大的越多,一般要大0.1mm~0.3mm。

3)永磁體的設計

a)永磁體材料選擇

目前,隨著科技的不斷進步以及合成材料的出現,在設計電機時可供設計人員選擇的永磁材料種類越來越多。但是每種永磁材料的性能差異很大,這導致了不同種類的永磁材料之間的價格的差異也很大。因此,在設計大部分面向工程實際的永磁電機時,設計人員在考慮電機性能的同時也要考慮適合于用戶的電機成本。永磁電機的成本問題主要是永磁體的成本,所以應該兼顧電機性能與價格因數,以此作為原則選擇適合的永磁材料。

選擇永磁體最主要的原則歸納為以下幾點:

①電機運行時的氣隙磁場能夠被所選擇的永磁體產生,并且能夠足夠大;

②應該保證所選擇的永磁體在用戶要求的工作溫度和使用條件下的磁性能保持穩定;

③機械特性要好,在制造過程中要方便永磁體的裝配和加工;

④經濟性要好,要考慮所設計電機成本問題,價格適中。

最終,確定使用N38UH型釹鐵硼永磁材料作為樣機的永磁體的材料。其剩磁密度為1.22T~1.29T,磁感應矯頑力為 908kA/m~978kA/m。

考慮到降低永磁體內產生的渦流損耗及加工和裝配過程中的問題,本論文所選用的永磁體在加工時軸向上分成四段,以便于加工以及裝配。

b)轉子磁路結構設計

對于外轉子永磁同步電動機來說,轉子磁路結構按照永磁體在轉子上位置的不同,分為以下幾種不同的形式,分別是:表面式、內置式和爪極式。

①表面式轉子磁路結構分為表面突出式和表面插入式兩種不同的磁路結構,表面突出式轉子磁路結構廣泛用于恒功率運行范圍不寬的正弦波永磁同步電動機以及矩形波永磁同步電動機中。選用這種磁路結構的電機的最大特點可以明顯提升自身的性能。通常情況下,有調速要求的永磁電機會采用這種磁路結構。但這種結構相比于表面突出式結構會帶來過大的漏磁系數以及過高的制造成本。

②內置式轉子磁路結構在起動性能上以及穩態運行時都能夠較為穩定地輸出電機的特性,因此,這種磁路結構在要求動態性能好以及要求具有異步起動能力的場合有著較為廣泛的應用。

③爪極式轉子磁路結構,在穩態運行時的運行性能不夠穩定,沒有自己啟動的能力。但是,爪極式相對簡單的結構以及制造工藝,在一些小型的發電機等設備上應用比較廣泛。

在選擇轉子磁路結構的同時還應該考慮不同轉子磁路結構的電機交軸同步電抗Xq和直軸同步電抗Xd以及凸極率 (Xq/Xd)的不同。轉子磁路結構和永磁體的尺寸值與直軸同步電抗和交軸同步電抗的大小密切相關。為了在設計時提高電動機的牽入同步能力、功率密度、恒功率運行范圍和電動機的過載倍數等參數,可以考慮使用較大的凸極率。因此,應該在充分考慮實際需要的情況下選擇具體的磁路結構,以達到最優設計目的。

4 結束語

低速外轉子永磁同步電機的成功研發,代替了普通交流異步電機,省去了減速器等傳動裝置,大大縮小了工業吊扇傳動部件的體積,使工業吊扇中結構更緊湊更合理,減輕了整機重量,給工業吊扇運輸與安裝帶來方便。同時電磁噪聲低、功率密度高、力能指標好、電機效率高、轉動慣量大,為進一步推廣應用、拓展工業吊扇市場奠定了基礎。