復雜塑料包裝箱熔接痕疵病分析及工藝改進

劉海艷,姜春茂,劉淑艷,張雷,孫麗華,王波,劉巍巍,姜華

(北方華安工業集團有限公司,黑龍江 齊齊哈爾 161046)

塑料由于本身特有的量輕質優、性能全面、資源豐富、節能省才、加工方便、一致性好、防水性強、可循環利用等特性,從過去只作為金屬、玻璃、陶瓷、木材和纖維等材料的代用品,一躍成為現代生活和尖端工業不可缺少的材料,在炮彈行業應用廣泛。北方華安工業集團有限公司積極響應國家號召,將中大口徑炮彈包裝制造由木材加工技術改為塑料注塑成型技術[1—3]。因為個別部位熔接痕疵病問題,導致產品廢品率上升。

1 熔接痕疵病的成型機理以及對熔接強度的影響

成型時熔料匯合處產生的細線被稱做熔接痕,是注塑加工中常見的疵病,熔融塑料在型腔中遇到嵌件、孔洞、流速不連貫及沖模料流中斷的區域時,會以多股形式匯合,而且由于熔體熱量的散失,熔體會形成冷凝層,冷凝層起到阻止對方與自身融為一體的作用,因此兩熔流不能完全融合而產生線狀的熔接痕。熔接痕的嚴重程度直接影響包裝箱熔接強度的大與小。變化的原因:料流在經過一段流程后,其溫度有所降低,當兩股料流匯合時,相互熔合性變差了;結晶性塑料在熔接處不能形成完全結晶[4—5];在兩股料流間夾雜了氣體或雜質,使接觸面積減小,導致熔接強度下降。

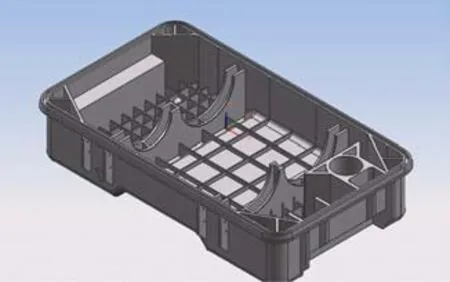

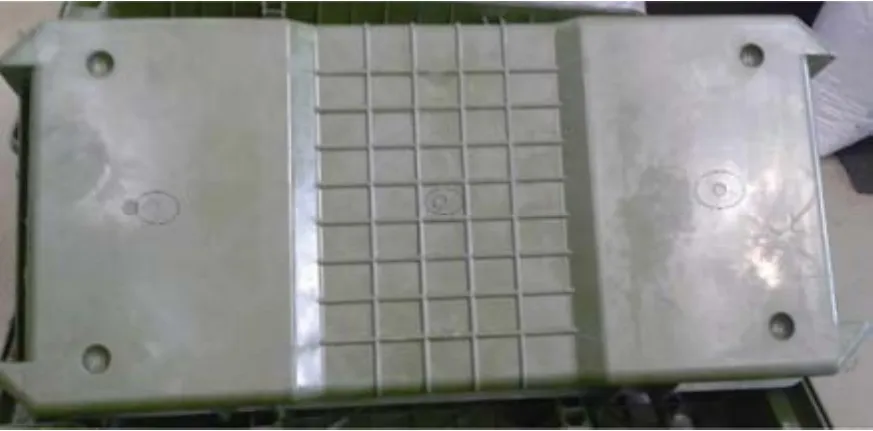

由于塑料包裝箱屬于大型注塑件,內部結構復雜,加強筋較多,具體見圖1。原材料采阻燃型改性高抗沖聚苯乙烯,流動性差,成型困難,個別部位熔接痕嚴重,具體見圖2。

圖1 產品三維Fig.1 3D drawing of product

圖2 熔接痕Fig.2 Weld trace

2 熔接痕疵病的原因分析

2.1 澆注系統分析

根據熔接痕疵病的形成機理,對注塑模具澆注系統設計進行理論分析:澆注系統主要由主流道、分流道、澆口、冷料穴等部分組成。澆注系統的設計對塑件質量影響很大,設計不當會導致熔接痕的注塑疵病。

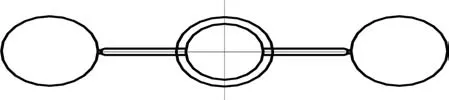

分流道的分布與型腔的布局有密切關系。型腔間距短,分流道短,對于薄壁的矩形塑件,應采用多點進料,這樣可有利于消除或減小塑性變形。每一個新的注塑周期內,分支處各下游流道段內熔體的壓力降相等,熔體可同時到達各支路末端(即同時沖模)[6—8]。通過產品的料頭位置,具體見圖3。

圖3 箱體料頭位置Fig.3 Head position of box

對注塑模具澆口的設計進行反推發現,澆口設計確實存在不合理的現象,流道長短分布不均,熔融塑料在型腔中以多股形式匯合時,因匯合到達的時間不一致,而導致產生熔接痕[9—10]。通過分析可以得出結論,澆注系統設計不合理。

2.2 注塑模具排氣系統分析

排氣問題是注塑模具設計中不可忽視的問題,注塑中,若模具的排氣不良,型腔內氣體受壓將產生很大的壓力,阻止塑料熔體正常快速沖模,形成熔接痕。在注塑加工過程中,注塑模具中傳出擠壓氣體的響聲,在頂退過程中也有氣體抱模強退的“啪啪”聲音。通過分析可以得出注塑模具排氣不良的結論。

2.3 注塑模具冷卻系統分析

冷卻的目的,一是保證模具表面溫度均勻,避免制品的變形,從而提高制品的質量;二是縮短注塑冷卻時間,進而提高注塑成型的生產效率,即在一個注塑成型周期中,60%~80%的時間是冷卻時間。在1500 mm×500 mm×400 mm的大型注塑模具定模上只有5組水道,而且還是普通冷卻方式,顯然會導致模具冷卻不均[11]。通過分析可以看出注塑模具冷卻系統設計不合理。

3 工藝改進

3.1 增加排氣鐵

常規的排氣方式有以下幾種:① 模具自然排氣;② 排氣塞排氣;③ 排氣槽排氣;④ 利用分型面排氣;⑤ 利用頂桿排氣;⑥ 利用排氣鐵排氣。

根據現有模具的實際情況,發現①、④、⑤三種方式已經應用,②、③兩種排氣方式相對而言,成本較高,改動較大。最合理的改進是:在產生熔接痕疵病的注塑模具的定模加排氣鐵[12—14]。

3.2 分流道的改進

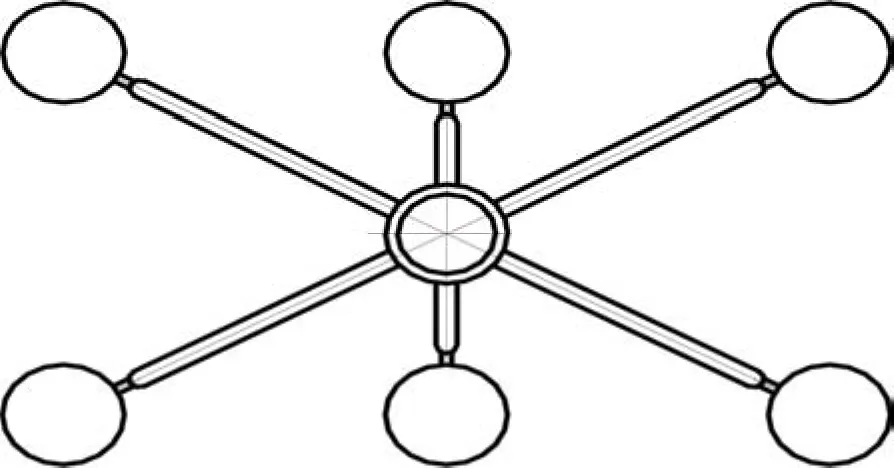

基于阻燃性塑料流動性差的特點,依據上述分流道的設計原則。將現有注塑模具的分流道由原來的3點直線型改為6點米字形并均勻分布。具體見圖4、圖5。

圖4 改進前分流道布置Fig.4 Front runner layout after improvement

圖5 改進后分流道布置Fig.5 Rear runner layout after improvement

3.3 增加冷卻水道組數

冷卻不均容易產生熔接痕,而冷卻均勻度和冷卻水道的布置和組數有關。依據冷卻系統的設計原則并結合模具的實際情況,均勻增加5個冷卻水道,解決冷卻不均問題,以確保下箱體冷卻更加均勻。

3.4 工藝參數優化改進

為了工藝參數更加匹配,并在不影響產品質量的情況下縮短生產周期。基于前3項工藝改進,依據冷卻時間的設定原則,保證箱體脫模時不引起變形的最短時間,將箱體的注塑加工過程的冷卻時間參數進行優化調整,將箱體的冷卻時間由200~260 s改成140~180 s。生產效率大幅度提高。

3.5 改進效果

用優化后的注塑模具在調整完冷卻時間工藝參數的情況下,試制加工了100件產品。在頂退過程中已經聽不到氣體抱模強退的“啪啪”聲音。檢驗人員對注塑件的外觀質量進行 100%檢測,只有一個廢品,廢品率為1%。由此可見,熔接痕疵病問題得以解決,使廢品率明顯降低,箱體生產效率提高23%。

3.6 工藝驗證

通過高、低溫跌落試驗可以驗證出塑料包裝箱極限惡劣條件下的使用性能。依據產品圖樣要求,進行高、低跌落試驗。分別選取兩種不同面、角、棱進行兩次跌落。通過工藝試驗驗證,工藝改進后加工的產品滿足產品圖樣的相關要求,還大大提高了生產效率,工藝改進方法可行。高、低溫跌落試驗效果見圖6。

圖6 高、低溫跌落試驗效果Fig.6 Effect of free fall test at high and low temperature

4 結語

通過上述改進措施,從根本上解決了熔接痕的問題。將產品的廢品率由 3%降低到 0.78%以下,生產效率提高大幅度提高,并且提高了產品的外觀質量,保證了產品的使用性能,提高了顧客對產品的滿意度,保證了公司軍品生產任務的順利完成,縮短了生產周期,也為今后生產提供技術保障。

[1]王利霞, 王蓓, 申長雨. 工藝參數對注塑制品質量的影響研究[J]. 鄭州大學學報(工學版), 2003, 9(3): 62—66.WANG Li-xia, WANG Bei, SHEN Chang-yu. Influence of Processing Parameter on Quality of Plastic Injection Molded Parts[J]. Journal of Zhengzhou University (Engineering Science), 2003, 9(3): 62—66.

[2]肖國華. 手機結構殼潛伏澆口轉側澆口澆注及模具結構設計[J]. 模具技術, 2014(1): 10—13.XIAO Guo-hua. Mould Structure Design for Cellphone Structure Shell with Feeding System Switching from Submarine Gate to Side Gate[J]. Die and Mould Technology, 2014(1): 10—13.

[3]尚廣慶, 孫春華, 楊莉莉, 等. 基于逆向工程的注塑模具快速設計[J]. 機械設計與制造, 2011(10): 226—227.SHANG Guang-qing, SUN Chun-hua, YANG Li-li, et al.Rapid Design of Injection Mold Based on Reverse Engineering[J]. Journal Article, 2011(10): 226—227.

[4]夏源, 李聰. 某汽車零件注塑模設計及成形過程 CAE分析[J]. 精密成形工程, 2012, 4(4): 64—65.XIA Yuan, LI Cong. Design of Injection Mould and Forming CAE Analysis for Automobile Part[J]. Journal of Netshape Forming Engineering, 2012, 4(4): 64—65.

[5]黃虹. 塑料成型加工與模具[M]. 北京: 化學工業出版社, 2003.HUANG Hong. Plastic Molding Process and Mold[M].Beijing: Chemical Industry Press, 2003.

[6]MOK C K, CHIN K S, HO J K L. An Interactive Knowledge-based CAD System for Mould Design in Injection Molding Processes[J]. The International Journal of Advanced Manufacturing Technology, 2001, 8(1): 27—38.

[7]洪慎章. 典型塑料模具設計圖集[M]. 北京: 機械工業出版社, 2009.HONG Shen-zhang. Typical Plastic Mould Design Atlas[M]. Beijing: Mechanical Industry Press, 2009.

[8]WYNNE H, IRENE M. Current Research in the Conceptual Design of Mechanical Products[J]. Computer-Aided Design, 1998, 3(7): 377—389.

[9]魏崢, 趙世季, 孔建, 等. 汽車齒輪注塑模具的設計與研究[J]. 制造業自動化, 2014(3): 140—142.WEI Zheng, ZHAO Shi-ji, KONG Jian, et al. Design and Research on the Auto Gear of Injection Mould[J]. Manufacturing Automation, 2014(3): 140—142.

[10]CHIN K, SANG Wai, WONG T N. Knowledge-based Evaluation for the Conceptual[J]. Computer-Aided Design, 2003, 6(7): 12—22.

[11]馮剛, 張朝閣, 齊繼寶, 等. 三種不同類型注塑模具的特點與發展現狀[J]. 工程塑料應用, 2013(7): 110—114.FENG Gang, ZHANG Chao-ge, QI Ji-bao, et al. The Application and Development of Plastics and Its Composite Material in Automobile[J]. Mechanical Research & Application, 2013(7): 110—114.

[12]王小明, 趙明娟, 陳炳輝, 等. Moldflow在注塑成型翹曲優化中的應用[J]. 塑料工業, 2011, 39(4): 49—51.WANG Xiao-ming, ZHAO Ming-juan, CHEN Bing-hui,et al. Application of Moldflow in Warp Optimization of the Injection Molding[J]. China Plastics Industry, 2011,39(4): 49—51.

[13]KOSZKUL J, NABIALEK J. Viscosity Models in Simulation of the Filling Stage of the Injection Molding Process[J]. Journal of Materials Processing Technology,2004, 157(51): 183—187.

[14]蔡建, 陳一農. 塑料在兵器包裝上的應用[J]. 包裝工程,2003, 24(5): 100—102.CAI Jian, CHEN Yi-nong. Application of Plastics in Weapon Packaging[J]. Packaging Engineering, 2003, 24(5):100—102.