汽輪機高壓蒸汽管道化學清洗技術解決方案

中國天辰工程有限公司 天津 300400

1 概述

高壓蒸汽是高壓汽輪機運行的動力,蒸汽管道系統的清潔是汽輪機正常工作的前提。如果蒸汽管道在制造、運輸及安裝過程中產生的軋制鱗片、油污泥沙、焊渣、表面浮層等進入汽輪機,將對汽輪機造成損害,因此進行一次徹底的化學清洗是很必要的。通過對管線的化學清洗,可將上述各種污垢、雜質清除干凈,把管道中存留的其他雜質沖出,華亭煤業集團有限責任公司年處理 60萬 t/a甲醇制 20萬 t/a聚丙烯(FMTP)科技示范項目壓縮冷凍裝置汽輪機高壓蒸汽管道化學清洗后蒸汽吹掃在短時間內就打靶合格,為汽輪機的正常運行創造了良好的條件。

2 清洗前的準備工作

2.1 化學清洗系統

化學清洗前,將被清洗系統中不允許參與化學清洗的部件,如視鏡、電磁調節閥、單項閥、過濾器濾芯等拆除并采取臨時短管措施對拆除部件的位置進行處理。關閉并隔斷與化學清洗系統無關的閥門,以防止清洗液外泄。

2.2 化學清洗臨時管到的設置

化學清洗臨時系統(包括清洗站)的建立,溫度、壓力測量儀表及分析取樣點均設在進出口的管道上。為了檢查化學清洗效果和檢測腐蝕速度,在循環系統中分別安裝監測管段和腐蝕掛片,監視管段上的污垢應與被清洗管道污垢相同,腐蝕掛片材質應與被清洗管道材質相同,掛片在化學清洗前放入,清洗后取出,并計算出清洗過程的平均腐蝕速度,為了保證清洗液能很好的循環,防止在系統中產生氣阻和清洗液殘留,循環管道配有高點排空地點排污。

2.3 化學清洗設備

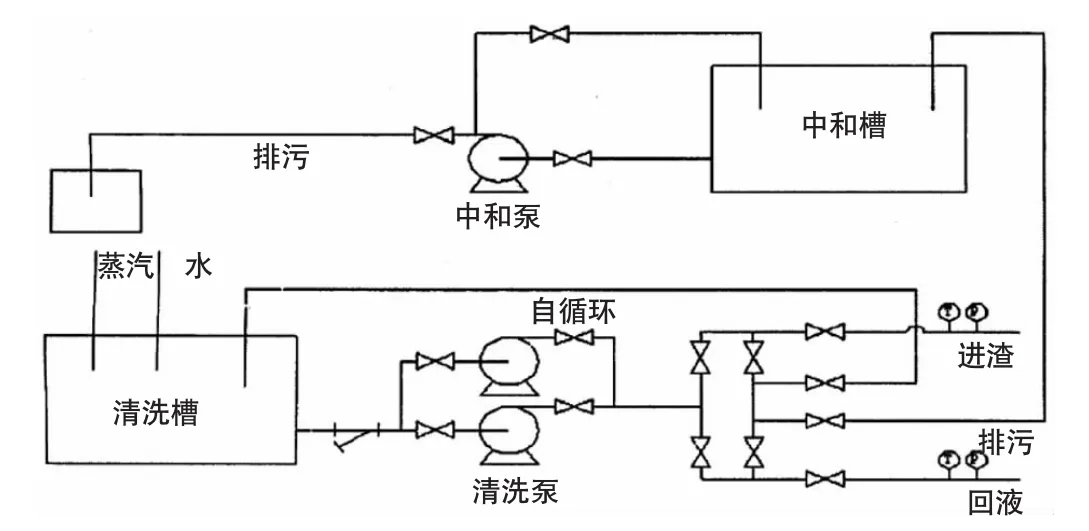

大型清洗泵站1套;清洗槽1個;中和泵站1套;中和槽1個;壓力表2個;溫度計2個;化驗儀器1套等。化學清洗流程如圖1所示:

3 化學清洗步驟

將高壓蒸汽管道系統從汽輪機中拆除,利用清洗槽和清洗泵將高壓蒸汽系統構成一個回路進行循環清洗。連接管道時,盡量將管道全部連接在全循環回路上,讓清洗液在內部循環,以保證清洗效果。對于無法循環的分支短接管道定時排放,以維持短接內清洗液濃度,以免形成死角。清洗按照下列步驟進行:

圖1 清洗泵站流程示意圖

水沖洗→堿洗→堿洗后水沖洗→酸洗→酸洗后水沖洗→漂洗→鈍化→氮氣吹干(或工業氣吹干)

3.1 水沖洗

水沖洗的目的是使用大量的水盡可能除去系統中的積灰、泥沙、脫離的金屬氧化物及其他疏松污垢,并進行系統檢漏。首先,液體高進低出進行沖洗,為了保證沖洗效果,每隔一小時進行一次正反向切換。干凈后,將系統加滿水后,將泵站切換到正常循環位置,同時進行試壓檢查臨時系統的泄漏情況。

3.2 堿洗

堿洗的目的是去除系統中的各種油污、石墨、防銹油等有機物。系統水沖洗試壓無泄漏后,升溫至70℃開始加入適量的表面活性劑和潤濕劑,調節閥門使每一支路流量均勻,按蒸汽管網清洗液體流向圖循環8~10h,溫度保持80~90℃。在堿洗過程中每30min化驗一次堿度,相鄰兩次化驗堿濃度差小于0.1%即可結束堿洗。

3.3 堿洗后水沖洗

堿洗后水沖洗是為了除去系統內殘留的堿液。堿洗液排除后,及時注入清水,每隔一小時進行一次正反向切換,按照清洗循環路線進行沖洗,每當一支水沖洗的溶液至PH=6~9,進出口澄清度基本一致時,停止此工序。

3.4 酸洗

酸洗的目的是利用酸洗液與垢類物質和腐蝕產物進行化學和電化學反應,生成可溶物,以出去管道表面的污垢,酸洗的是整個化學清洗的關鍵步驟。堿洗后的沖洗水排除后,將配置的含檸檬酸3%、Lan-826緩蝕劑適量、酸洗助劑適量、Fe3+抑制劑適量、促進劑適量的酸液用請水泵打入系統中,確認充滿后用泵循環沖洗6~8h,溫度保持80℃~90℃。每隔1h進行一次正反向切換,并在管路的最高點放空和低點排污,以避免氣阻和倒淋堵塞,影響清洗效果。清洗過程中,間隔30min測試酸濃度H+、鐵離子Fe3+和Fe2+,酸濃度不低于1%,在0.5h內測定結果差值小于0.1%,當鐵離子濃度與酸濃度穩定,樣管干凈后在循環1h,結束酸洗。

3.5 酸洗后水沖洗

酸洗后水沖洗的目的是除去系統酸洗后剩余的酸洗殘夜和脫落的顆粒,以便進行漂洗和鈍化預處理。將酸洗液排出,用大量的水對全系統按照清洗循環路線沖洗,每隔1h進行一次正反向切換,不斷開關交替進行倒淋,以使沉淀在管道內的雜物、殘夜排出。沖洗過程中,應每隔30min測試一次排出沖洗液的PH值,當每一支路水沖洗的溶液紙PH=6~9,進出口澄清度基本一致時,停止此工序。

3.6 漂洗

漂洗的目的是除去水沖洗過程中可能形成的浮銹,以降低系統中鐵離子的含量,保證鈍化效果。酸洗后的沖洗水排除后,將配置的含檸檬酸3%、Lan-826緩蝕劑適量、酸洗助劑適量、Fe3+抑制劑適量、促進劑適量的酸液用請水泵打入系統中,確認充滿后用泵循環沖洗2h,溫度保持80℃~90℃。每隔1h進行一次正反向切換,間隔30min測試酸濃度H+、鐵離子Fe3+和Fe2+,當總鐵離子穩定或樣管無銹,即可結束漂洗。

3.7 鈍化

鈍化的目的是防止漂洗后處于活性狀態的金屬表面背氧化生成浮銹,因此,管道在化學清洗后需要進行鈍化處理,然后才重新投用。加水稀釋使清洗系統中的鐵離子濃度小于500ppm,用氨水中和至PH=9~10,將配置的含Na3PO41%、鈍化液1%、鈍化助劑適量的混合液加入,水溫為40℃~50℃,循環4~6h,每隔1h進行一次正反向切換,保證沖洗效果。

3.8 氮氣吹干(工業風吹干)

用干燥無油的氮氣或工業風將系統中殘留的液體吹出,為蒸汽吹掃做準備。

4 效果檢測

依據化工行業標準《工業設備化學清洗質量標準》(HG/T2387-2007), 華亭煤業集團有限責任公司年處理60萬t/a甲醇制20萬t/a聚丙烯(FMTP)科技示范項目壓縮冷凍裝置汽輪機高壓蒸汽管道清洗后金屬表面清潔,無殘留氧化物和焊渣,不出現二次浮銹,無點蝕,無明顯金屬粗晶析出的過洗現象,形成完整的鈍化膜。碳鋼平均腐蝕率低于5g/m2.h,腐蝕總量小于20g/m2。

5 清洗廢液的處理

5.1 脫脂液和脫脂后水沖洗廢液的處理

脫脂過程主要使用燒堿、磷酸三鈉、表面活性劑和潤濕劑。脫脂結束后,廢液中的堿含量為0.5~1.5%。PH值為12,堿性較強,一般采用中和發處理,將脫脂液排入廢液處理槽,與鹽酸相互中和,使PH值達到6~9。其反映如下:

中和完成后,排至指定的排放點。

5.2 酸洗廢酸和酸洗后水沖洗廢液的處理

本次化學清洗中使用的清洗主劑為檸檬酸。酸洗后的廢液對環境產生污染影響的主要因素為酸性,酸洗結束后,廢液中酸含量為7%,PH值為1,處理也采用中和法處理。將酸性廢液與片堿中和,反應式如下:

待中和至PH值為6~9后,排至指定的排放點。

5.3 鈍化后廢液的處理

本次化學清洗藥劑有磷酸三鈉及鈍化助劑等藥劑。鈍化液對環境產生污染主要因素為堿性、亞硝酸鹽。鈍化液處理主要是NO2-的處理,對NO2-主要采用氨基磺酸處理,反應式如下:

反應完畢后,調節廢液PH值為6~9后,排至指定的排放點。

6 結束語

青海鹽湖工業集團股份有限公司金屬鎂一體化項目(IPMT)100萬t/a純堿裝置壓縮工段汽輪機高壓蒸汽管道清洗完畢后,回合甲方、監理人員進行現場開管檢查發現管壁均露出金屬基體,無殘留余垢,大大縮短了打靶時間,為汽輪機穩定運行創造了良好的條件。

《化工園區公共管廊管理規程》獲批將于明年正式實施!

由中國石油和化學工業聯合會化工園區工作委員會、上海化學工業區公共管廊有限公司等單位共同起草的國家標準GB/T36762-2018《化工園區公共管廊管理規程》于2018年9月17日經國家標準化管理委員會批準,將于2019年4月1日起正式實施。

該標準總結了上海化學工業區公共管廊有限公司10多年來在化工園區公共管廊建設、管理、運營等方面的經驗,又充分考慮了全國各地化工區客觀情況。該標準具有適用性和可操作性,主要內容包括公共管廊管理的職責、規劃和設計、建設、運行、事故和應急等。2017年11月24日,該標準審查會在上海化學工業區舉行,評審專家組一致認為,該標準送審稿的內容系統全面、適用性強,符合國家標準起草的要求和深度,填補了國內空白,達到了國際先進水平。專家組還充分肯定了該標準送審稿所述的管理規程對我國化工園區公共管廊管理所起到的積極作用和社會經濟效益,認為其管理模式及技術手段屬于行業創新。