車用固體銨SCR系統研究進展

葉碧陽等

摘要:為解決實際車用Urea-SCR系統低溫NOx轉化效率低和尿素結晶等弊端,國內外一些學者開始研究固體銨SCR系統以改善SCR系統的特性。本文對比分析了SCR系統氨氣前驅體分別為32.5%尿素水溶液和固體銨鹽的優劣。闡明了固體銨SCR系統的反應原理,及在排放法規日益嚴格的社會背景下,該技術在降低柴油汽車尾氣NOX排放的優勢。并詳細介紹了車用固體銨氨氣直噴SCR尾氣后處理技術的國內外研究進展及其應用情況。最后對固體銨SCR系統的深入研究提出了建議。

關鍵詞:發動機;固體銨;SSCR系統;SCR氮氧化物

中圖分類號:TK421.5 文獻標識碼:A 文章編號:1005-2550(2018)01-0050-09

隨著日益嚴格的排放法規的出臺,柴油機排放后處理技術研究熱點和難點之一是降低柴油機尾氣中氮氧化物的含量。柴油機比較常用的兩種NOX后處理技術有NOX捕集技術(LNT)和選擇性催化還原技術(SCR)。由于NOx捕集技術較選擇性催化還原技術需要更高昂的系統建設費用和更高的燃油消耗,為滿足排放法規的NOX排放標準,目前各汽車廠商普遍采用以32.5%尿素水溶液為還原劑的選擇性催化還原技術。經霧化噴射的尿素水溶液進入排氣管中,熱解和水解產生氨氣,在SCR催化劑作用下還原氮氧化物,脫銷效率最高可達90%以上。但該技術經過十幾年的深入研究,研究學者發現使用尿素水溶液作為氨氣前驅體有諸多弊端。

以尿素水溶液為氨氣前驅體的SCR技術,以其工作過程為序,存在以下缺點。(1)儲存期間:當環境溫度低于零下11℃,尿素水溶液會結冰,而世界上許多地區的最低溫度均會達到這之下。(2)噴射期間:由于尿素水溶液不定量地轉化成氨氣而排氣工況復雜多變,極易造成尿素水溶液噴射策略不精確和結晶問題。(3)噴射后:為保證尿素水溶液充分熱解、水解、氨氣與尾氣混合均勻,尾氣管往往需要預留較長的一段混合距離。尿素水溶液的蒸發會降低尾氣溫度10-15℃,溫度的下降對本就不高的低溫催化反應活性而言更是雪上加霜。(4)運行期間:在市區工況,柴油機尾氣溫度一般低于200℃,尿素水溶液分解率極低,導致該溫度區間下NOX轉化效率基本為零,而SCR催化劑活性溫度可低至150℃。

“歐Ⅵ、美國Tier3、國六”等更嚴格的排放法規,除加嚴了NOX等污染物的排放限值外,還對發動機工況的考核更為全面,覆蓋了更大的發動機工作范圍,以及增加了排放質保期的要求,這使得尿素SCR系統的弊端更為突出。國內外一些學者于近些年開始研究以固體銨化合物為氨氣前驅體的SCR技術。氨氣的固體物質來源主要有:固態尿素、固體銨鹽、氨的金屬絡合物等。將這些固體物質熱解成氨氣后直接向尾氣中噴射氨氣,以求更高效地降低尾氣中NOX的含量。

1固體銨SCR技術原理

固體銨SCR技術(SSCR)用固體還原劑代替尿素產生氨氣,在催化劑作用下有選擇性地與氮氧化物發生氧化還原反應,并進行傳熱傳質,生成氮氣和水排出車外。為便于明晰固體銨SCR技術原理,特將固體銨SCR系統與尿素水溶液SCR系統進行對比闡明,如圖1、2所示。兩者最顯著區別在于采用不同的氨氣前驅體,并由此導致還原劑儲存和噴射裝置不同。

1.1分解階段

SSCR系統,固體銨化合物一般儲存在箱體中,系統啟動工作時可由發動機尾氣或外加能量,加熱分解產生還原性氣體NH3和副產物CO2、H2O(以碳酸銨鹽為例),當存儲箱里的氣體壓力達設定壓力時,閥門打開,還原性氣體經耐腐蝕的管路,計量器定量后噴射到尾氣管中,直接作為還原劑還原NOX。而Urea-SCR系統,32.5%尿素水溶液儲存在尿素罐中,由尿素泵輸運至計量器定量后,再經噴嘴霧化噴射至發動機尾氣中。它的分解一般可分為兩個步驟:霧化后的尿素水溶液熱分解為氨氣(NH3)和異氰酸(HNCO)(反應2)、異氰酸進一步水解生成氨氣(反應3)。

1.2反應階段

SSCR系統和Urea-SCR系統都是以具有強選擇性的氨氣作為NOX的直接還原劑。氨氣除能還原氮氧化物外,也能還原部分尾氣中的CO、CH。典型的Urea-SCR催化劑可分成三部分來催化不同的反應HSO尿素水解反應(H)、SCR催化還原反應(S)和后氧化反應(O),如圖3所示。由于車用空間有限,水解催化劑往往布置在SCR催化劑之前以加速HCNO的水解,促使尿素完全轉化為氨氣。而固體銨SCR由于采用氨氣直接噴射的方式,催化劑可以省去HCNO催化水解段,只含SCR催化反應段和后氧化段,有利于降低SCR催化劑的成本或體積。

1.3 SSCR系統與SCR系統對比

尿素水溶液作為液體具有良好的儲存性,無毒、無害、無刺激性氣味,運輸方便,這些特性使其成為當今最為廣泛使用的SCR反應物。固體銨化合物在化學制造工藝上稍比尿素水溶液復雜,但其作為固體,避免了低溫結冰和水解蒸發的不利現象。固體銨儲存系統較尿素水溶液儲存系統安全性更高,且儲存體積更小,熱分解溫度更低。在長期儲存過程中,固體銨化合物不會發生降解和產生副產物。同體積下的固體銨等化合物氨氣釋放體積約為尿素水溶液的三倍,有益于大幅優化SCR系統的體積占比和降低還原劑的補給頻率,如文獻22中輕型卡車測試,為還原NOX量0.17g/km達歐Ⅳ、歐Ⅴ標準,行駛2500km需要消耗尿素水溶液11升,而固體銨化合物只需3升。鑒于固體銨良好的低溫分解特性,尿素水溶液需借助高排氣溫度方能熱解可知,SSCR系統直噴氨氣可最大限度地擴展催化還原反應溫度區間,如圖4。運行過程中,噴射系統中只有氨氣等氣體,較尿素水溶液易產生副產物不同,可有效降低結晶堵塞的可能性。

2固體銨化合物熱解特性研究進展

近年來,國內外研究人員對可替代尿素為SCR系統提供氨的固體還原劑進行了大量的物理和化學特性研究。研究重點主要集中在儲氨密度(包含體積效率和質量效率)、熱分解溫度、分解組分、揮發性和安全性等性質。據研究表明,固態尿素由于熱解溫度過高且極易產生副產物,逐漸淡出研究視野,以氨基甲酸銨、碳酸銨為代表的固體銨鹽、以氯鈣化氨合物、氯鍶化氨合物為代表的固體氨合物,滿足在室溫下氣體形成壓力低于lbar的安全標準,有潛力成為氨氣前驅體的固體來源。

2.1固體銨鹽

氨基甲酸銨(NH4COONH2)、碳酸銨((NH4)2CO3)、碳酸氫銨(NH4HCO3)作為固體銨鹽也是常用的農業氮肥,價格低廉,工業制備技術成熟。B.R.Rahachandran和C.B.Sclar等人研究發現氨基甲酸銨、碳酸銨、碳酸氫銨加熱分解時均完全轉化成氨氣、二氧化碳,無固體化合物殘留。但氨基甲酸銨熱分解時會形成不穩定的中間產物氨基甲酸(見反應式7、8),碳酸氨則會形成穩定的中間產物碳酸氫氨(見反應式9、10),此外商業上可提供的碳酸銨鹽是碳酸氨和碳酸氫氨的混合物。Gary Fulks等人用熱重法分析發現:這三種銨鹽熱分解溫度范圍區間在300℃-85℃,都是一步反應,氨基甲酸銨在溫度60℃即可完全分解,且其分解速率遠大于碳酸銨(分解速率如表1所示)。在同等質量和溫度下,氨基甲酸銨較碳酸銨、碳酸氫銨分解產生更多的氨氣,且無液體水的形成。氨基甲酸銨、碳酸銨和碳酸氫銨均具有三倍于尿素水溶液的儲氨密度。值得注意的是,銨鹽分解后在低溫狀態下,分解的氣體會重新反應生成固體銨鹽,因此需保證噴射系統工作時最低溫度應維持在70-80℃。

2.3安全性和污染性討論

固體銨SCR系統將固體銨化合物熱解生成氨氣后直接向尾氣管中噴射,帶來許多益處,但這也帶來了氨氣釋放泄露的危險性。氨氣是一種無色有刺激性氣味的有毒性氣體,相對原子質量為17,比空氣輕。當空氣中的氨氣濃度達到300ppm時,將對人體產生危害,達到5000ppm時將直接致命。氨氣可燃性較差,在空氣中的體積分數在15-28%時方可點燃。

Gary Fulks調查研究了不同材料對氨氣的耐腐蝕性發現,不銹鋼300和400系列、鋁合金、聚四氟乙烯塑料、丁基合成橡膠等具有對氨氣強耐腐蝕性,可作為固體銨SCR系統氨氣供應系統的材質。并用模擬軟件ANALYSIS對氨氣泄露的三種情形:固體銨儲存罐有孔泄露、氨氣壓力釋放設備泄露和環境高溫導致的氨氣泄露故障,進行三維流場的模擬,發現通過合理的結構設計,氨氣泄露的濃度并不會對人體產生嚴重的安全威脅。針對安全性,國內一汽技術中心也進行了固體銨SCR系統實車驗證,在三高試驗過程中未發生任何氨氣泄露事件。當然,目前針對固體銨SCR系統安全性的研究還不全面,有待進一步探究。

3固體銨SCR系統的研究進展

3.1氨基甲酸銨SSCR系統

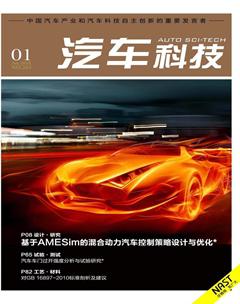

美國Tenneco公司Figen Laein和德國FEV公司Marek Tatur等研究人員,2003年開發設計了一種以氨基甲酸銨為氨氣來源的固體銨SCR系統。該系統的部件組成如圖6所示,包含一個儲存箱、熱交換器、泵、計量閥和監控單元。氨基甲酸銨儲存在密封的儲存罐內筒中,從儲存罐底部噴射高溫的換熱流體,通過直接熱量交換的方式加熱氨基甲酸銨,當溫度達到60℃時,其分解生成CO2和NH3,系統壓力低于3bar。該裝置可通過改變泵的旋轉速度和熱交換流體的溫度等參數來控制固體銨鹽的分解速度,壓力傳感器可探測儲存箱內的壓力從而可計算氨氣生成量,電控單元和計量閥可實現對氨氣噴射量的控制。

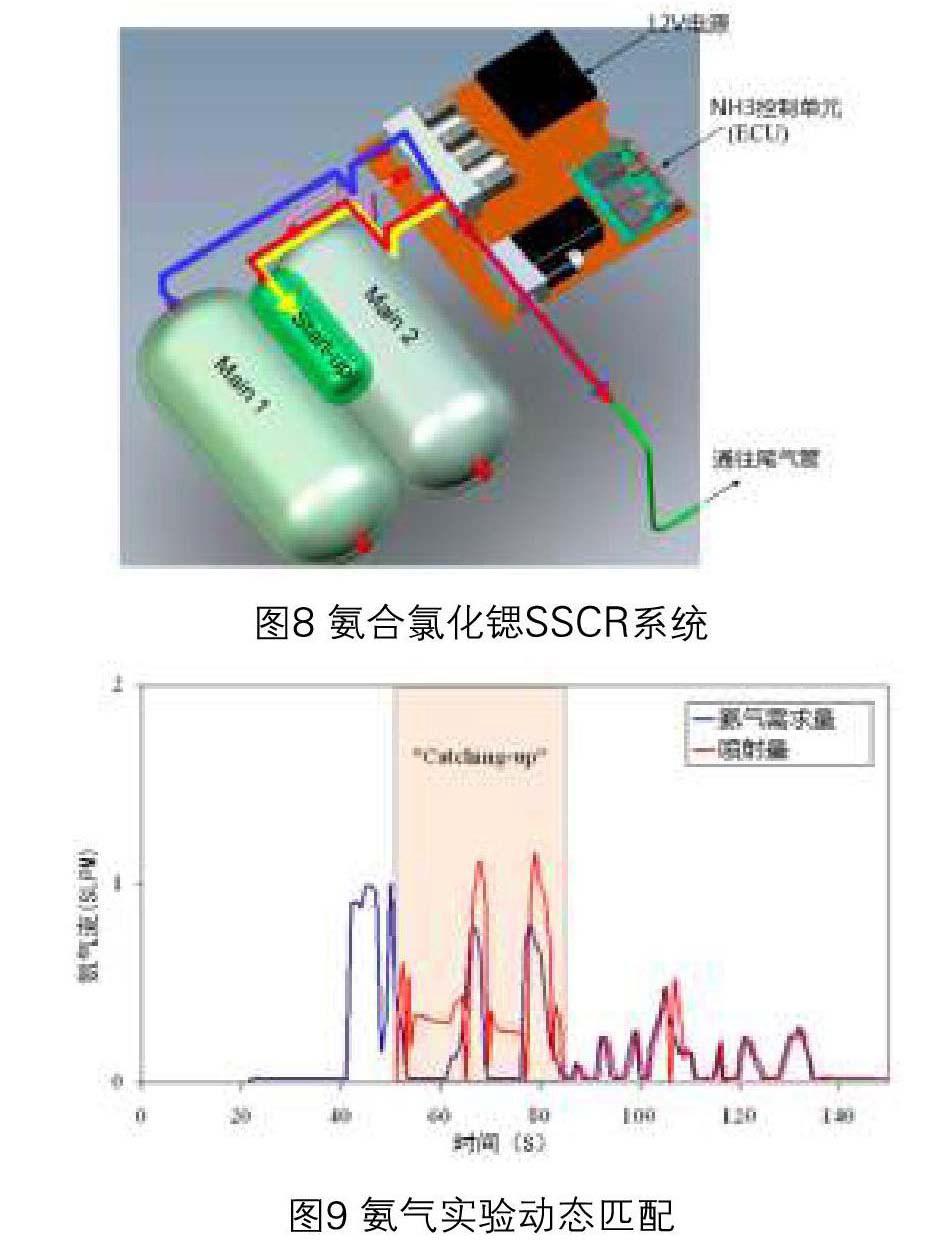

實驗結果如圖7所示,該系統在常溫下的加熱響應時間為600多秒,有很大的改善優化空間。一旦儲存箱內的溫度達70℃,加熱器便會降低加熱速率。起始階段,系統壓力迅速上升,當氨氣噴射閥開啟后,系統壓力開始下降而后趨于穩定。據統計實車測試其在各種瞬態駕駛循環(包括FTP-72、US06標準)中能降低80%-90%的氮氧化物排放含量。

3.2氨合氯化鍶SSCR系統

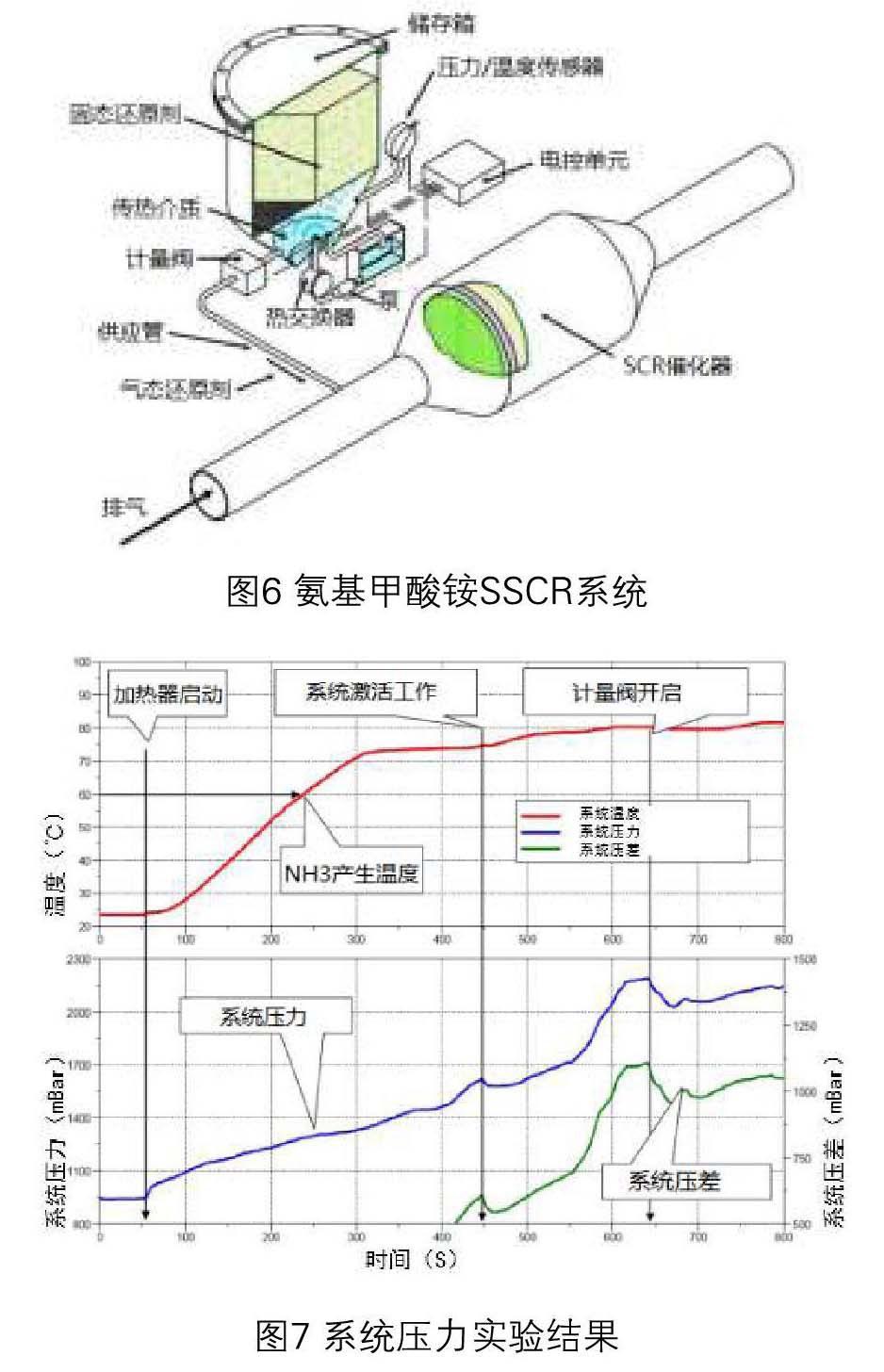

丹麥Amminex A/S公司Johannessen,T等學者為減少冷啟動時氨氣產生的加熱時間,研發設計了基于氨合氯化鍶的新型固體銨儲存和噴射系統ASDS。如圖8所示。該系統的儲存體積由兩個可替換的主儲存罐和一個小型啟動罐組成,儲氨密度可達0.6kg/L,并由裝有壓力傳感器的輸氣歧管連接將氨氣輸送至流量調節裝置。加熱裝置能量來源為含繼電器的獨立12V電源模塊,峰值電流可達30-40A。

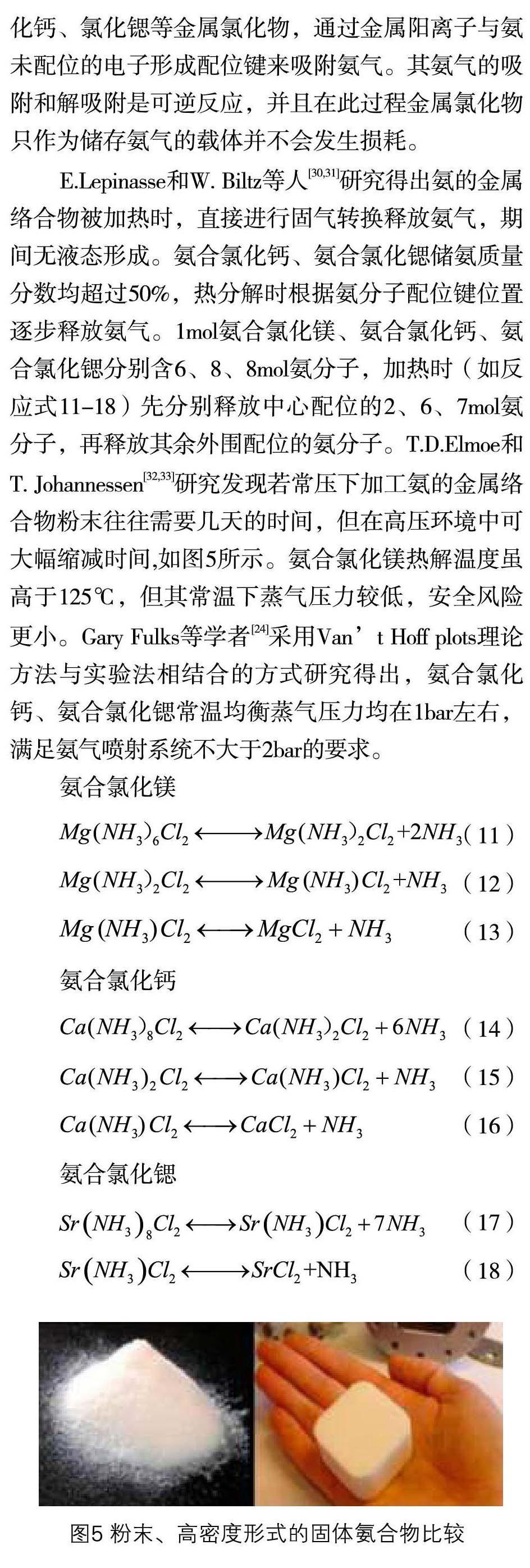

該系統開始工作時,先加熱小型啟動罐,釋放氨氣以滿足冷啟動工況(如圖8中紅色箭頭),同時也加熱兩個主儲存罐,一旦氣體壓力達到釋放值,就停止加熱啟動罐。此時,由主儲存罐釋放氨氣,如圖8中藍色箭頭所示;啟動罐則開始吸收氨氣直至達到儲存設計值,如黃色箭頭所示。實驗結果表明,在FTP75循環工況中該系統冷啟動期間耗電量為250W-400W,響應時間僅為50S,正常運行時耗電量低于60W。氨氣動態釋放量與動態需求量能很好地匹配吻合,如圖9所示。不僅氨泄漏量極低,脫硝能力更為優異,測試過程中220-250℃氮氧化物消除率達90%以上。

中國一汽技術中心崔龍、張克金等人于2016年聯合吉林眾鑫公司,自主開發了基于氨合氯化鍶材料的固體銨SCR系統。圖10為該系統的技術方案。儲氨材料容器包括主固體氨源和啟動單元,采用發動機尾氣加熱的方式使固體氨合物釋放氨氣。一旦主固體氨源容器內的氣體壓力達到設計值,EUC就會根據采集的發動機數據控制計量閥定量噴射氨氣。圖11為加熱系統示意圖。利用發動機尾氣加熱可提高該系統燃油熱效率和尾氣余熱利用率,但這也可能造成冷啟動難的弊端。研究人員將該套系統進行整車環境性能測試發現,固體銨SCR系統在低溫、高溫、高原等惡劣環境條件下均能使尾氣中氮氧化物含量達到排放標準。

3.3碳酸銨SSCR系統

韓國Hongsuk Kim等為推動廉價碳酸銨在固體銨SCR系統中的應用,研究了一款以碳酸銨為儲氨材料的試驗系統,如圖12所示。它由氧化型催化器(DOC)、微粒捕集器(DPF)、選擇性催化還原器(SCR)組成。此系統采用電加熱儲存在容器內的固體銨鹽的方式產生氨氣,并使噴射裝置溫度維持在100℃-115℃,以防止分解的氣體重結晶。該套系統在穩態及瞬態工況測試中都表現出優良的凈化氮氧化物能力。即使發動機各負荷工況多變,但在該系統響應時間之后,均能使SCR催化劑下游NOX濃度穩定在極低水平,如圖13所示。但額外的電能消耗是其不得不考慮的能源成本。

4固體銨SCR技術應用情況

固體銨SCR技術由于具有氨氣直噴和高儲氨密度的特點,被國外部分研究學者稱為是繼空氣輔助噴射Urea-SCR技術、非氣助噴射Urea-SCR技術之后的第三代SCR技術。目前,全球各大城市為了治理空氣污染,不斷出臺嚴格的排放法規。一些在運行的老舊柴油車不得不進行升級改造以達到排放標準。

丹麥Amminex MS公司于2010年針對不同排量的柴油車:中小型客車、大中型客車和大型卡車,設計了三套固體銨SCR系統產品ASDS。該套系統于近兩年受到尾氣排放處理市場的青睞。2016年6月,英國倫敦Metroline公交公司宣布應用Amminex公司的固態銨技術來升級55輛現有的歐四/五標準公交汽車以達到歐六的氮氧化物排放標準。2017年6月,韓國首爾政府決定采用佛吉亞Amminex的固態銨SCR技術來裝配20000輛巴士及商用車輛,以作為首爾城市空氣污染管理項目的一部分。在國內,2016年3月一汽技術中心也向國內各汽車廠商推廣其自主開發的SSCR系統。2016年11月,佛吉亞公司與江鈴汽車公司合作,正式在國內推廣應用Amminex固體銨SCR技術ASDS以應對國六排放法規。

5總結與展望

固體銨SCR技術采用固體銨化合物作為氨氣前驅體,儲氨密度可擴展至尿素水溶液的3倍以上,且規避了尿素SCR技術低溫凍結、容易結晶堵塞的缺點,具有很強的市場實用性。同時其運用氨氣直噴的方式,氣體混合效果好,在很大程度上擴展了SCR技術工作溫度區間,低溫尾氣環境下最優還原效率仍能達90%以上,應對日益嚴苛的排放法規更具優勢。然而在當前市場條件下,尿素水溶液補給加裝等基礎設施已建設完善,而針對固體銨材料的換裝補給等售后服務系統仍未健全,這是制約SSCR技術發展的一大因素。縱觀SSCR系統的研發歷程,基于氨合氯化鍶的SSCR技術已日趨成熟,有待于進一步推廣應用。固體銨SCR技術的研究方興未艾,還需要從以下幾個方面進一步研究:

(1)開發適用于固體銨氨氣直噴SCR系統的催化劑,主要針對性地研究優化SCR催化還原反應段和后氧化段催化劑,充分發揮固體銨SCR系統可減小催化劑體積和成本的技術優勢,提高NOX轉化效率和減少氨氣滑移率。

(2)改進基于碳酸銨、氨基甲酸銨等廉價固體還原劑的SSCR系統,有效解決分解的氣體在輸送管路低溫條件下重結晶的問題,同時滿足噴射控制精度和復雜性的要求。

(3)進一步驗證測試固體銨SCR系統各種工況條件的安全性,完善緊急情況下氨氣泄露故障的應對保障措施。

(4)加強固體銨選擇性還原技術(SSCR)、氧化型催化技術(DOC)、微粒捕集技術(DPF)等排放后處理技術的集成研究,節省車用空間。