汽輪機汽缸蠕變 疲勞耦合壽命預測

唐敏錦 葉興柱

摘要:為探索汽輪機汽缸裂紋產生的原因、帶裂紋汽缸的剩余壽命、汽缸延壽等問題,開展蠕變和疲勞交互作用下的汽缸壽命預測。利用有限元計算汽缸在穩態和啟停工況下的應力情況。基于蠕變-疲勞耦合理論進行裂紋萌生和擴展的壽命預測,從運行方式和汽缸結構2方面開展優化。研究結果表明:該中壓內缸中分面法蘭的拐角處存在較大的熱應力集中,其壽命損傷大導致裂紋萌生。經過結構修復,機組壽命顯著延長。

關鍵詞:汽輪機; 中壓內缸; 低周疲勞; 蠕變; 啟停機

中圖分類號:TM611.31

文獻標志碼:B

文章編號:1006-0871(2018)01-0055-06

Abstract: To study the reason of steam turbine cylinder crack initiation, the remaining life of cracked cylinder, the life extension of cylinder, and the life prediction of cylinder under the interaction of creep and fatigue is carried out. The stress fields of the cylinder in the steady condition and the startup and shutdown condition are calculated using finite element method. The fatigue life of crack initiation and growth are predicted based on the creep-fatigue coupling theory. The optimization on the operation mode and cylinder structure is studied. The analysis results show that there is an evident thermal stress concentration at the corner of flange in the intermediate pressure inner cylinder, which leads to the crack initiation. After the structure repairing, the fatigue life of assembling unit is prolonged significantly.

Key words: steam turbine; intermediate pressure inner cylinder; low cycle fatigue; creep; startup and shutdown

0 引 言

聯合循環電站采用燃氣輪機和汽輪機的組合方式,可實現高達50%~60%的發電效率。這是由于燃氣輪機的高溫余氣被導入到汽輪機做功,產生額外的電能。聯合循環電站具有綠色環保、高效率、快速啟停等優點。在中國,聯合循環電站通常用作調峰,典型的工況是兩班制運行。由于啟停次數多,渦輪機械部件的損傷可能較大,甚至會導致裂紋萌生。

某聯合循環電站建于2005年,包括F級燃機和135 MW汽輪機。2015年大修期間,汽輪機中壓內缸的內壁發現多道裂紋。該汽輪機中壓內缸裂紋的位置示意和照片見圖1,中壓內缸的三維模型見圖2。裂紋產生于中壓內缸的中分面法蘭和垂直法蘭的轉角內表面,其中圖1c)為區域A經過打磨處理后的照片,區域B未處理。

在同等條件下,厚壁部件的熱應力通常比薄壁部件的大,不論是瞬態的還是穩態的。[1]聯合循環中的燃氣輪機壓力較低,汽缸壁較薄,同時燃氣輪機的研究積累較多,其熱應力控制得較好,因此,燃氣輪機允許頻繁、快速的啟動和停機。聯合循環中的汽輪機部分壓力大、汽缸壁厚,應力較大,因此在頻繁啟停中容易引起壽命損耗。此外,在進汽區域等高溫、高壓部位也存在較大的蠕變損耗。

對于該聯合循環汽輪機,中壓內缸的進汽溫度為550 ℃,排汽溫度為250 ℃,溫差較大,熱應力也較大,容易導致壽命損耗增大。此外,該電站為調峰電站,經常處于兩班制運行狀態,啟停頻繁,也可能導致疲勞損耗增大。

因此,從汽缸裂紋產生的原因、帶裂紋汽缸的剩余壽命、汽缸延壽等方面入手,基于有限元方法和材料本構參數預測汽缸在蠕變和疲勞交互作用下的壽命。

1 有限元應力計算

1.1 有限元壽命預測概述

汽缸結構的壽命預測基于材料本構參數和有限元法開展。[2-3]通常采用簡單試樣的材料試驗獲得材料的靜強度、蠕變、疲勞和斷裂力學參數等材料本構參數,借助有限元方法可以將簡單試樣的單軸材料本構關系推廣到復雜結構和多軸應力狀態。汽缸是典型的高溫、高壓結構,其壽命主要受蠕變和低周疲勞影響。疲勞壽命一般可分為裂紋萌生壽命階段和裂紋擴展壽命階段,其分界點為宏觀工程裂紋,一般認為是長0.3~0.5 mm,深0.1~0.15 mm的裂紋。2個壽命階段均受蠕變和低周疲勞交互作用的影響,見圖3。

有限元計算可以得到溫度場和應力場,應用相關的蠕變疲勞壽命預測理論,可以預測汽缸起裂的時間、開裂后汽缸的剩余壽命等。

1.2 有限元模型

該汽輪機中壓內缸有限元模型見圖4。在Abaqus中進行有限元計算,采用四面體單元C3D4T,種子總體尺寸為35 mm,法蘭轉角處局部尺寸為2 mm,共有2 267 149個單元和540 124個節點。該模型通過網格無關性驗證。中壓內缸材料為鑄鋼G17CrMoV5-10,屈服極限為434.5 MPa,其部分材料參數[4]見表1。模型邊界條件主要為溫度和壓力,二者均來自實際的運行數據。在該聯合循環汽輪機中,汽缸的傳熱系數較復雜,不同區域的傳熱系數不同,并且隨時間變化。啟動過程中的傳熱系數主要取決于汽輪機的轉速和負荷,其計算方式可參考文獻[5]。

1.3 汽輪機運行曲線

有限元瞬態計算采用實際的汽輪機運行曲線。疲勞載荷主要是運行過程中的不均勻溫度及其變化帶來的熱應力。本文計算冷態啟動、溫態啟動、熱態啟動和停機(自然冷卻)工況。典型的啟動和停機曲線見圖5,不同啟動模式參數見表2,每年共計啟停200次,熱態啟動為兩班制運行下的啟動方式。

1.4 應力計算結果

有限元計算可得到中壓內缸穩態和瞬態的溫度場(見圖6)和應力場。啟動和停機過程中內缸進汽金屬溫度測點(進汽截面12點位置90%深度)的溫度曲線見圖7。計算得到的溫度曲線與電站實測的溫度曲線符合,表明本文有限元計算中邊界條件和計算過程較精確。

中壓內缸進汽區內表面金屬溫度達548.4 ℃,外表面溫度為254.3 ℃。該區域的汽缸壁內外溫差達294.1 ℃,容易導致熱應力增大。

中壓內缸的穩態von Mises應力見圖8。在中分面法蘭和垂直法蘭的轉角處,存在較嚴重的應力集中。該區域的熱-機耦合應力超過汽缸材料的屈服極限,因此其低周疲勞壽命損耗是汽缸開裂的重要原因。

無溫度、純壓力的模擬計算結果顯示,在該區域并沒有明顯的應力集中,這表明法蘭轉角處的應力集中主要由熱應力引起。

法蘭轉角處的穩態應力達到930 MPa(有限元等效彈性值)。在啟動和停機過程(自然冷卻)中,該區域的應力均為壓應力。應力大小受溫度變化快慢影響,最大應力發生在冷態啟動過程中的升溫階段,達到1 070 MPa(彈性值)。

2 蠕變和疲勞裂紋萌生壽命預測

2.1 預測模型

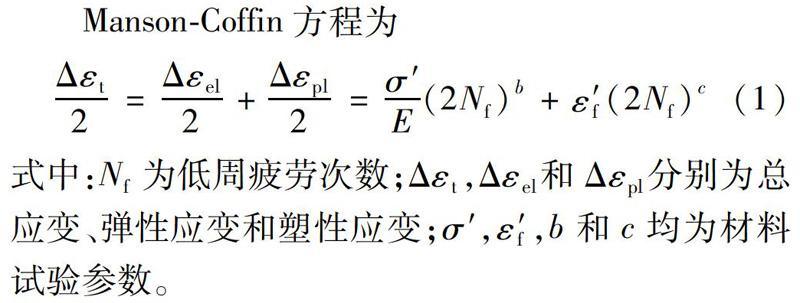

在汽輪機啟停過程中,低周疲勞的裂紋萌生壽命預測采用基于Manson-Coffin方程的局部應變法。[6]采用Ramberg-Osgood模型[7]描述循環載荷下的應力-應變關系。為方便工程應用,采用線性損傷疊加理論預測蠕變和疲勞交互作用下的壽命損耗。

Manson-Coffin方程為

有限元初步計算得到的通常是等效彈性值,需要通過Ramberg-Osgood模型和Neuber理論[8]計算得到真實應變幅。

2.2 預測結果

圖7中的應力循環從0開始,在啟動過程中達到最大應力,在穩態保持相對較小的應力值,在停機冷卻后回落到0。基于該應力循環曲線和式(7)的蠕變和疲勞壽命損耗理論,可以得到法蘭轉角處等關鍵區域的壽命損耗(見表3),在每年啟停200次的情況下,蠕變和疲勞壽命損耗每年總計為0.095 6。法蘭轉角處的壽命損耗較大,根據預測,裂紋將在運行10.5 a后產生。壽命預測與實際的汽輪機汽缸開裂時間(運行10 a開裂,可能還包括裂紋擴展階段)基本符合。

2.3 起裂原因

該汽輪機汽缸裂紋產生的原因有結構原因和運行原因2個方面,且前者影響更大。對于結構原因,中分面法蘭和垂直法蘭的轉角半徑較小,只有40 mm,會產生較嚴重的熱應力導致應力集中。此外,與分段式內缸結構相比,整體式內缸結構更容易帶來內部應力的增大。對于運行原因,聯合循環機組啟動快速而頻繁,與大型燃煤汽輪機相比,啟動次數明顯較多,因而低周疲勞損耗也更大。此外,最大應力產生于冷態啟動時。

3 蠕變和疲勞裂紋擴展壽命預測

3.1 預測模型

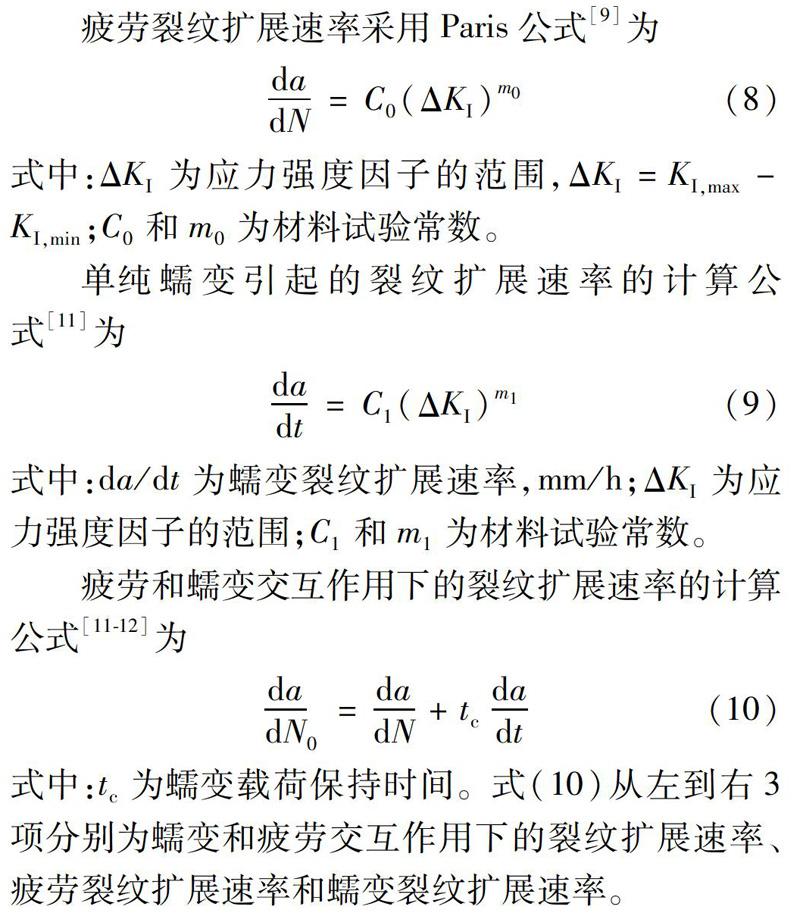

一旦裂紋產生,就會涉及裂紋擴展的壽命問題。汽輪機汽缸裂紋的擴展主要由低周疲勞和蠕變引起。

式中:tc為蠕變載荷保持時間。式(10)從左到右3項分別為蠕變和疲勞交互作用下的裂紋擴展速率、疲勞裂紋擴展速率和蠕變裂紋擴展速率。

裂紋擴展失效的判據為:若某一時刻裂紋深度達到臨界裂紋尺寸ac,且KI>KIC。其中,KI和KIC分別為裂尖應力強度因子和斷裂韌性。

裂紋擴展的壽命,實質上就是一個構件中裂紋從初始長度a0擴展到ac所需的循環次數或時間。

3.2 剩余壽命估算

當汽缸裂紋產生后,需要確定汽缸的殘余壽命。探傷結果表明,裂紋深度約0.5 mm,裂紋擴展方向為與外表面近似垂直向內擴展。保守采用常溫下的斷裂韌性,啟停次數和運行時間按表3中的1.5倍計算。

基于前文的應力范圍,結合蠕變和疲勞裂紋擴展理論和材料斷裂力學參數,可以估算該汽缸法蘭轉角區域的剩余壽命約為5 a。

因此,該汽缸的剩余壽命不滿足機組使用需求,需要對其進行延壽修復和優化。

4 汽缸延壽

4.1 運行方式優化

由于最大應力發生在冷態啟動過程中,因此通過略微降低溫度升高速度可以減小最大應力。不過,由于穩態應力值本身較大,因此運行優化后的效果并不明顯。從裂紋修復后到裂紋萌生的壽命延長為15 a,仍然不滿足汽輪機30 a使用壽命的需求。

4.2 結構優化

大修期間對該中壓內缸進行修復和優化,水平法蘭和垂直法蘭轉角的半徑從40 mm增加到80 mm。采用鎳基合金堆焊的方式進行修復,尤其是水平法蘭和垂直法蘭區域。結構優化后,最大等效von Mises應力降低為750 MPa(見圖9)。修復后汽缸的裂紋萌生壽命達到50 a(見表4),滿足使用需求。

5 結 論

某聯合循環汽輪機在投運10 a后產生裂紋。從汽缸裂紋產生的原因、帶裂紋汽缸的剩余壽命、汽缸延壽等方面入手,基于有限元方法和材料本構參數預測汽缸在蠕變和疲勞交互作用下的壽命,主要結論如下:

(1)與燃氣輪機相比,汽輪機壓力大、汽缸壁厚,容易產生應力集中和壽命損耗,通常其啟停速度和次數受到限制。在聯合循環機組中,汽輪機必須與燃氣輪機同時聯合工作,有必要對其進行優化,使其與燃氣輪機壽命相近。此外,大型燃煤汽輪機的靈活運行需求、太陽能熱-電汽輪機的開發也均需要精確的壽命分析。

(2)基于有限元方法,成功預測汽輪機汽缸在蠕變和疲勞交互作用下的壽命。裂紋萌生壽命預測解釋裂紋產生的原因,裂紋擴展的壽命預測表明汽缸剩余壽命不滿足需求。

(3)該汽輪機中壓內缸法蘭轉角由于內外溫差大和小轉角結構原因,有較嚴重的應力集中,導致裂紋萌生。這種小轉角結構在今后的設計中需要盡量避免。通過堆焊修復并結構優化,汽缸壽命得到大幅延長。

參考文獻:

[1] Water-tube boilers and auxiliary installations — Part 3: Design and calculation of pressure parts: EN 12952-3[S].

[2] 王坤, 黃樹紅. 通用轉子材料的彈塑-損傷力學耦合數值建模[J]. 計算機輔助工程, 2006, 15(S1): 353-356. DOI: 10.3969/j.issn.1006-0871.2006.z1.111.

[3] 王恭義, 程凱, 陳勇. CAE技術在汽輪機高溫強度計算中的應用[J]. 計算機輔助工程, 2012, 21(3): 10-16. DOI: 10.3969/j.issn.1006-0871.2012.03.003.

[4] Unfired pressure vessels — Part 3: Design: EN 13445-3[S].

[5] Thermal behaviour of steam turbines: VGB-R 105—1990[S].

[6] WANG W Z, ZHANG J H, LIU H F, et al. Influence of creep on low-cycle fatigue life assessment of ultra-supercritical steam turbine rotor[C]// Proceedings of ASME Turbo Expo 2014: Turbine Technical Conference and Exposition. Düsseldorf, 2014. DOI: 10.1115/GT2014-26757.

[7] RAMBERG W, OSGOOD W R. Description of stress-strain curves by three parameters[R]. Washington: National Advisory Committee for Aeronautics, 1943.

[8] YE D Y, MATSUOKA S, SUZUKI N, et al. Further investigation of Neubers rule and equivalent strain energy density method[J]. International Journal of Fatigue, 2004, 26(5): 447-455.

[9] PARIS P, ERDOGAN F. A critical analysis of crack propagation laws[J]. Journal of Basic Engineering, 1963, 85(4): 528-534. DOI: 10.1115/1.3656900.

[10] 史進淵, 楊宇, 鄧志成, 等. 大功率電站汽輪機壽命預測與可靠性設計[M]. 北京: 中國電力出版社, 2011: 173-188.

[11] 史進淵, 楊宇, 汪勇, 等. 大型發電機組可靠性預測與安全服役的理論及方法[M]. 北京: 中國電力出版社, 2014: 289-294.

[12] 何光新. 疲勞和蠕變作用下的裂縫擴展[J]. 動力工程, 1995, 15(5): 40-46.

(編輯 武曉英)