絮凝劑制備系統故障及對策研究

孟令鎖

(江西銅業集團公司 德興銅礦,江西 德興 334224)

1 引言

絮凝劑[1]主要用于加速酸、堿反應后顆粒物的沉淀,實現對工業廢水處理的穩定循環。絮凝劑制備系統是集自動配置絮凝劑、自動投加于一體的全自動生產設備,是工業廢水處理的關鍵生產環節,直接影響外排水質是否達標。而其故障率高,隱蔽性強的特點也直接威脅了礦山環保生產的正常發展。所以探究有效的解決方法就變得非常有意義了[2]。

2 絮凝劑制備系統工作原理

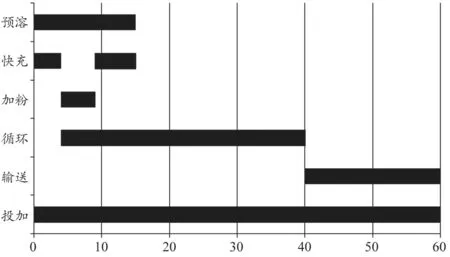

圖1 絮凝劑制備與投加流程原理圖(60min制備1批)

絮凝劑制備與投加系統為批次生產過程系統,按照1h制備1批符合工藝要求濃度的絮凝劑溶液進行設計,制備濃度一般設計為1‰~3‰。制備新一批溶液啟動后,預溶管路和快充管路的氣動閥打開,同時向制備槽內注水;制備槽液位達到30%時,快充管路氣動閥關閉,同時星型給料器啟動,通過風力將絮凝劑粉料輸送至預溶器,對粉料進行預先溶解,循環泵同時啟動進行絮凝劑的充分溶解;粉料添加完畢后,打開快充管路氣動閥,使制備槽內液位快速達到95%,關閉預溶器管路和快充管路氣動閥;循環泵循環時間到后,輸送閥打開,循環閥關閉,將制備好的溶液輸送至儲存槽[3]。如圖1所示。

3 絮凝劑制備系統結構功能及工作流程

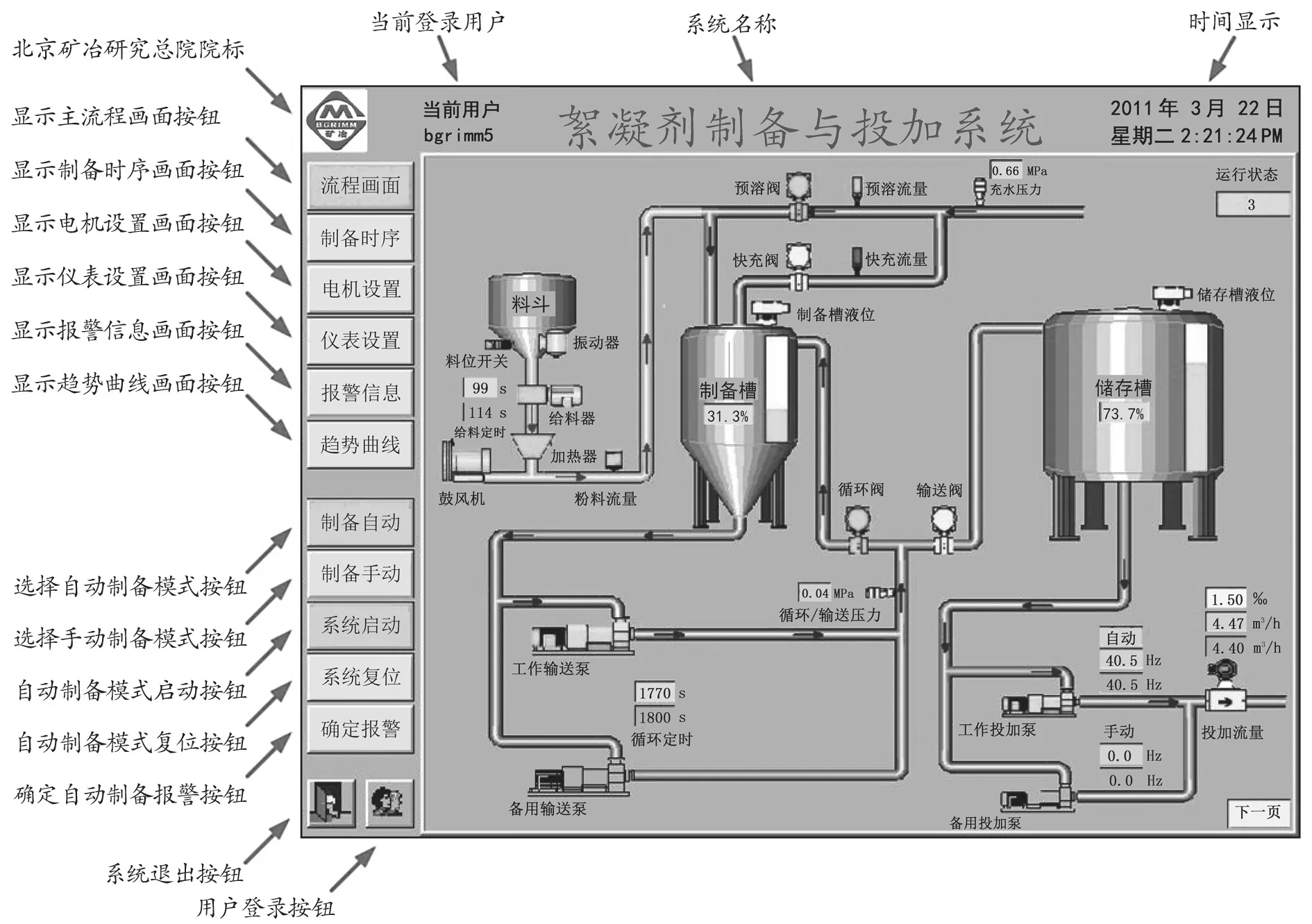

絮凝劑制備系統的工作流程主要由:粉料儲存與輸送、溶液制備、溶液輸送/循環、溶液儲存、二次稀釋、控制系統投加6部分依次完成配制、投加。如圖2所示。

圖2 系統工作流程主畫面

3.1 粉料儲存與輸送裝置

該裝置的主要功能是:根據工藝用量在料斗內儲存適量的絮凝劑粉料,當制備槽的用量低于要求的9%時,系統自動開啟,漏斗內的粉料通過給料器、鼓風機送風等裝置順利進入制備桶加水制備并進入到制備環節。主要由以下部分組成:

(1)支架:用來支撐儲存料斗,并安裝有扶梯,方便人員進行加料操作。

(2)料斗:用來儲存絮凝劑粉料,卸料口裝有網篩,一般根據工藝用量設計料斗體積。

(3)粉料料位開關:檢測料斗內粉料料位,并對低料位進行報警,提示人員進行加料操作。

(4)振動器:防止絮凝劑粉料在料斗壁上積留,避免料堆形成空洞,使粉料順利排出。

(5)閘閥:檢修時可將閘閥關閉,防止絮凝劑粉料泄漏。

(6)給料器:給料器為星型給料器,實現投加與計量粉料,并具有鎖氣功能,工作能力一般設計為3~6kg/min,根據工作能力通過定時實現控制制備溶液的濃度。

(7)加熱器:對投加的粉料進行加熱,形成空氣與粉料的混合體,實現恒溫控制,防止粉料吸潮凝結,并有助于絮凝劑顆粒的溶解。

(8)粉料流量開關:檢測粉料輸送管路中有無粉料,給料過程中在無料狀態下報警并停止制備過程。

(9)鼓風機:通過風力將粉料輸送至制備環節,使粉料呈分散狀態,更易于與水充分接觸、溶解,并對干粉有一定的干燥作用;清除管路中的雜質,排除管路濕氣和殘余粉料,避免粉料吸潮粘結在管壁上。

3.2 溶液制備裝置

該裝置的主要功能是:實現清水與絮凝劑粉料的充分混合,并灌充適量的清水達到制備溶液濃度的要求,存儲每個批次的溶液。如圖2所示,主要由以下部分組成:

(1)制備槽:槽體底部為圓錐形,用來輸出溶液與排污;槽體頂部實現水和粉的混合,并有檢修孔、溢流管;從底部到頂部裝有籠梯,頂部裝有檢修護欄,方便人員進行維護、檢修。

(2)預溶器:實現對顆粒狀的絮凝劑進行完全加濕,更好地制備絮凝劑溶液。干粉被輸送到預溶器的頂部,同時內部的錐形噴嘴噴出均勻水霧,形成錐形水霧,可以將分散的干粉顆粒最大面積包圍,預先進行一定的溶解,避免粉料加濕不均勻,形成不能溶解的大塊。錐形水霧的大小可以通過旋轉預溶器的頂部進行調節。

(3)氣動開關閥:共有2個氣動開關閥,分別安裝在預溶管路和快充管路;為保證預溶管路水壓,在粉料輸送階段,快充管路的氣動閥需要關閉;快充管路可快速向制備槽充水,在規定時間內將制備槽充滿。

(4)水流量開關:共有2個水流量開關,分別安裝在預溶管路和快充管路,用于檢查管路中有無水流,并對無水流情況報警。

(5)壓力傳感器:安裝在充水管路檢測管路水壓,用來監測充水的水壓變化,調節預溶器,并對低水壓報警。

(6)液位計:檢測制備槽內溶液的液位,對不正常的液位狀態進行報警,并對循環/輸送泵進行低液位保護。

3.3 溶液輸送/循環裝置

該裝置的主要功能是實現制備溶液的均勻攪拌,并將完成制備的溶液輸送到儲存裝置。主要由以下部分組成:

(1)支架:用來支撐輸送泵、氣動閥等設備。

(2)輸送泵:2個輸送泵為一用一備,一方面循環攪拌溶液,使絮凝劑充分溶解均勻;另一方面將完成制備的溶液輸送到儲存裝置,準備制備新一批次的絮凝劑溶液。

(3)輸送壓力傳感器:安裝在輸送泵出口管路上,檢測循環過程與輸送過程中的管路壓力,防止在堵管或氣動閥關閉的情況下繼續運行,對輸送泵起到保護作用。

(4)氣動開關閥:輸送泵至制備槽管路和至儲存槽管路上分別裝有氣動閥,兩個氣動閥的狀態相反,用于循環過程和輸送過程的切換。

3.4 溶液儲存裝置

該裝置的主要功能是儲存制備好的絮凝劑溶液,具有一定的備用容量,并使絮凝劑溶液在儲存槽內進行靜置,保持一定時間的熟化過程。主要由以下部分組成:

(1)儲存槽:槽體底部為圓錐形,用來輸出溶液與排污;有檢修孔、溢流管;從底部到頂部裝有籠梯,頂部裝有檢修護欄,方便人員進行維護、檢修。

(2)液位計:檢測儲存槽內溶液的液位,對不正常的液位狀態進行報警,并對投加泵進行低液位保護。

3.5 二次稀釋裝置

該裝置的主要功能是使絮凝劑溶液通過二次稀釋后達到工藝要求的投加濃度,并使稀釋后的溶液均勻。主要由以下部分組成:

(1)支架:支撐靜態混合器、流量計、調節閥等設備。

(2)靜態混合器:將投加的絮凝劑溶液與適量的水充分混合,稀釋為工藝要求的溶液濃度。

(3)流量計:檢測稀釋水管路流量,實現水量的閉環控制。

(4)調節閥:連續調節水量,保證合適的稀釋水量。

3.6 控制系統裝置

根據投加點的數量,決定制備系統和投加系統是否共用控制柜。該裝置的主要功能是集成絮凝劑制備與投加系統的整個生產過程信息,可對過程進行手動/自動操作;將顆粒狀絮凝劑根據需求的濃度制備成溶液,并根據工藝絮凝劑添加量的要求,將溶液定量添加到生產環節;提供DCS的集成接口,可進行遠程監測與控制。

主要功能如下:

(1)監測整個生產流程狀態。

(2)制備過程與投加過程的手動/自動操作。

(3)根據濃度要求制備成溶液。

(4)根據工藝絮凝劑添加量要求進行準確添加。

(5)提供故障定位、參數設置、數據曲線、生產報表等信息。

控制系統的PLC采用Siemens S7 300,預留Modbus/TCP以太網通訊協議接口;人機監控界面采用工業一體化電腦,并采用專用的組態軟件開發監控界面,實現了方便的人機交互界面。

4 絮凝劑制備系統故障及處理對策

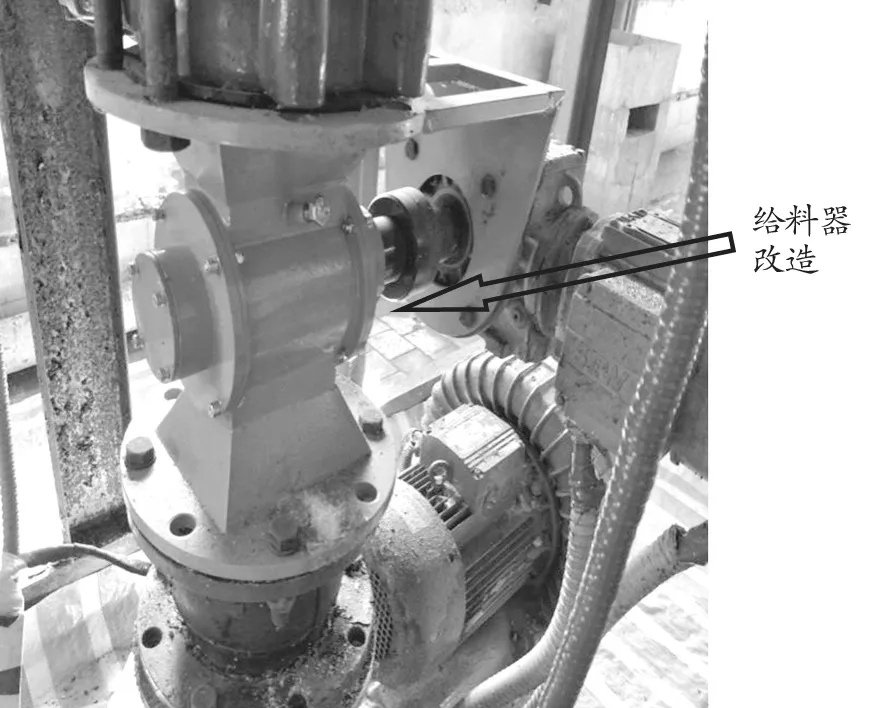

4.1 給料故障

絮凝劑制備系統在正常運行中,經常會出現給料少、下料口出現反吹的現象,配置出的投加劑濃度不夠,不能滿足廢水處理的正常生產要求,嚴重時還會出現濃密池跑混,水質不達標的問題。為了滿足生產要求,有針對性地對給料器進行改造,增加了給料刮片橡膠墊子的厚度,防止給料器工作時鼓風機的風量反吹回料斗,影響正常下粉料。同時還對給料器的運行頻率和運行時間進行了修改,在保證正產運行的前提下,使粉料下料效果達到最佳狀態。如圖3所示。

圖3 給料器實物圖

4.2 循環泵故障

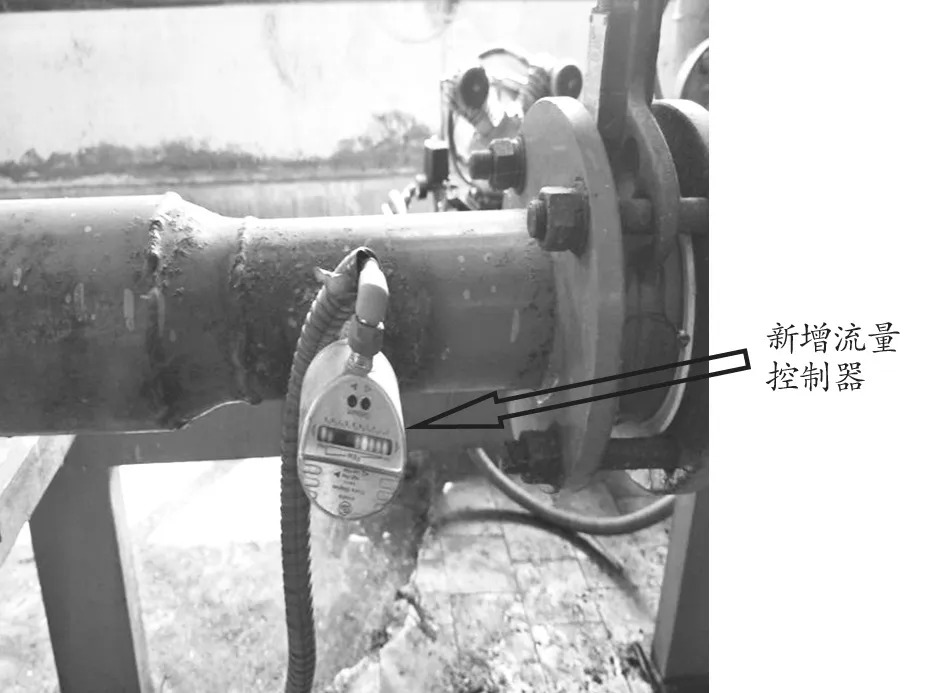

循環泵故障是系統的主要故障,主要是由于制備桶液位計誤報,給出虛假的數據反饋到系統導致循環泵連續工作引起燒毀。其一,在循環泵進料口的管路上新增流量控制器,其作用是當通過循環泵的流量過少甚至為零時,循環泵就會自動停止,從而徹底避免了因為虛假信號導致循環泵連續作業以致燒毀的問題。其二,修改制備桶液位計信號的傳輸通道,將液位計探頭微微傾斜,避免了因為長時間工作探頭表面凝結水珠以致出現測量錯誤信號的問題[4]。如圖4所示。

圖4 流量控制器實物圖

4.3 自動配置系統故障

在絮凝劑自動配制過程中,經常出現配制系統故障,如出現高高液位報警、氣動閥門故障報警等問題。為此,對配制桶的開始配制液位高度進行了調整,由原來的30%減低到15%開始配制,并手動降低了快充閥的進水量,從而在完成配制后不至于出現高高液位報警的問題[5],同時,對移動式空壓機進行定期的維護保養,避免因空壓機故障導致氣動閥起停不到位導致自動系統故障。

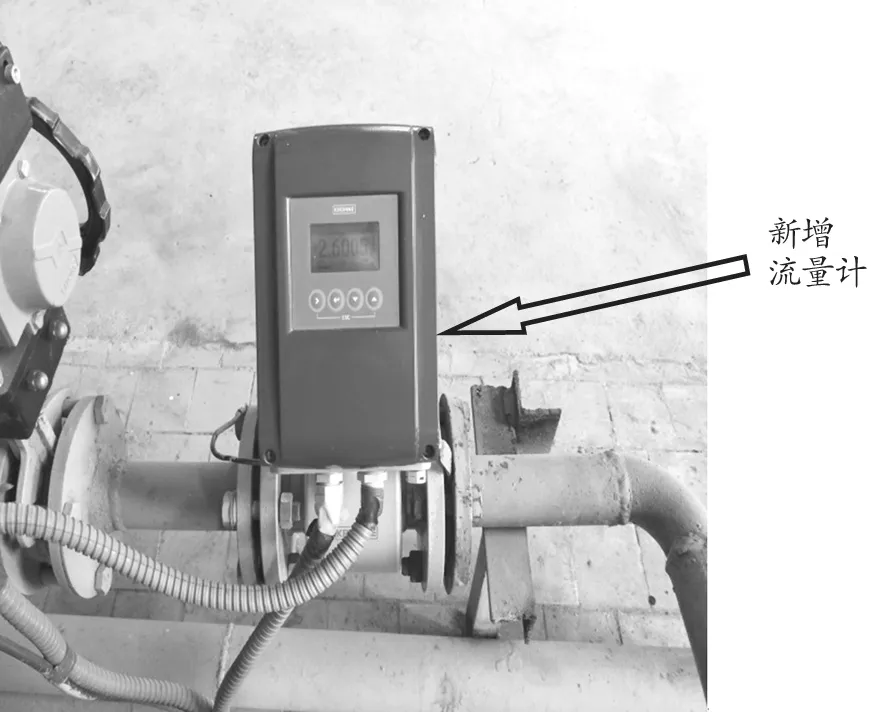

4.4 投加量低故障

投加量低是指在絮凝劑完成配制投入到生產過程在,投加泵流量過少。為了及時調整流量,新增遠程投加系統,即在中控室通過調節單位干粉投加量,控制投加泵的轉速,實現遠程控制投加。同時,安裝出口流量計,實時觀測投加流量的大小,并降低了出口投加管路的高度,降低了投加壓力,保證了投加量達到最佳效果。如圖5所示。

圖5 流量計實物圖

4.5 管路堵塞故障

由于處理廢水量的改變會導致絮凝劑制備濃度的改變,當廢水處理量過高時,絮凝劑濃度加大,經常會導致管路出現堵塞現象。這很可能是最大配制濃度值過高的原因,固在保證正常生產的前提下,降低最大配置濃度,最大程度避免管路堵塞,同時新增了反沖閥,當粉料管路堵塞時,關閉反沖閥,利用鼓風機出來的風量反吹到料斗里,從而疏通堵塞管路。

5 改進后運行效果

5.1 設備故障率降低

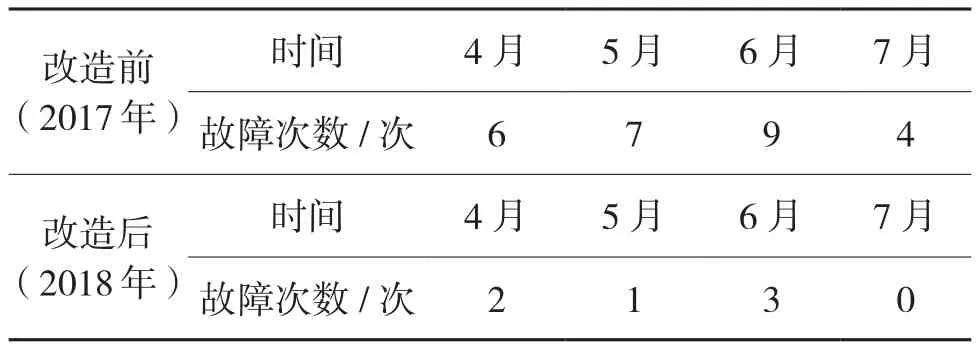

經過上述措施的執行與改進,到2018年第三季度,絮凝劑制備系統故障率明顯降低,循環泵、投加泵燒毀情況明顯減少。如表1所示。

表1 故障次數

經過統計對比,故障次數明顯減少,故障率由原來得67%減低到31%。由于新增流量控制開關,沒有發現因打空泵導致循環泵燒毀的問題。

5.2 遠程控制優勢

改造后,根據當前的生產實際需要,可隨意在中控室修改其投加量,不用必須到現場進行調整,尤其當生產變化復雜、需要及時調整時,大大降低了操作人員的勞動強度,高效的完成了生產任務。

5.3 降本增效

改造前,僅1年時間燒毀了10臺循環泵和6臺投加泵,部分繼電器和PLC模塊由于反饋參數虛假而燒毀。改造后,近1年時間僅發生1起由于風扇問題導致投加泵損壞,PLC等設備元器件使用壽命明顯提高,大大減低了生產成本,1臺2.2kW的投加泵和循環泵價值5500元人民幣,16*5500=8.8萬元,1臺西門子PLC模塊價值980元人民幣,1年可節約大概88000+980=88980元人民幣,達到了降本增效的目的。

6 結語

綜上所述,絮凝劑制備系統是影響礦山綠色環保的重要因素,是降低出水懸浮物的重要環節[6],在操作過程中應對絮凝劑制備系統的結構及原理進行詳細的了解,出現問題及時處理,當絮凝劑濃度及投加量達到最佳狀態時,會大大提高廢水處理后外排水的水質,為我國礦山發展和環保事業做出重大貢獻。

[1]赫俊國,劉劍,何開帆,等. PAC投加對絮體破碎后再絮凝特性和顆粒去除的影響[J].哈爾濱工業大學學報, 2015(2):13-18.

[2]李傳偉.絮凝劑溶液制備與投加系統研制[D].北京:北京礦冶研究總院, 2013:22-30.

[3]林鵬.礦物材料絮凝劑的制備與特性研究[D].天津:天津科技大學,2015:56-73.

[4]陳小波.絮凝劑制備系統的優化改造[D].內蒙古:包鋼集團巴潤礦業有限責任公司, 2014:66-80.

[5]鄧方針.絮凝劑溶液制備與投加系統的改進設計[D].北京:北京礦冶研究總院, 2016:10-19.

[6]張丹.C12000絮凝劑制備系統的應用[D].內蒙古:包鋼集團巴潤礦業有限責任公司, 2016:33-42.