油田輸氣管道腐蝕失效分析

,,,,

(1.中石化節能環保工程科技有限公司,山東 東營 257000;2.中國石油大學(華東)機電工程學院,山東 青島 266580)

蘇丹某油田的伴生氣輸送管線在2009—2010年投入使用,從2014年3月開始發現一些天然氣管道的泄漏,并且干線的泄漏頻率較高。管線輸送氣體的壓力約為11 MPa,氣體溫度為41~45 ℃。現場調研發現,大部分的腐蝕點位于管線底部,一些腐蝕點位于管線側面,只有少部分位于管線頂部。從2014年初到2016年底,輸氣管線有20~30個泄漏點,急需找出管線泄漏的根本原因,采取補救措施,避免造成更多的損失。

1 腐蝕形貌和腐蝕產物分析

1.1 管道宏觀腐蝕形貌

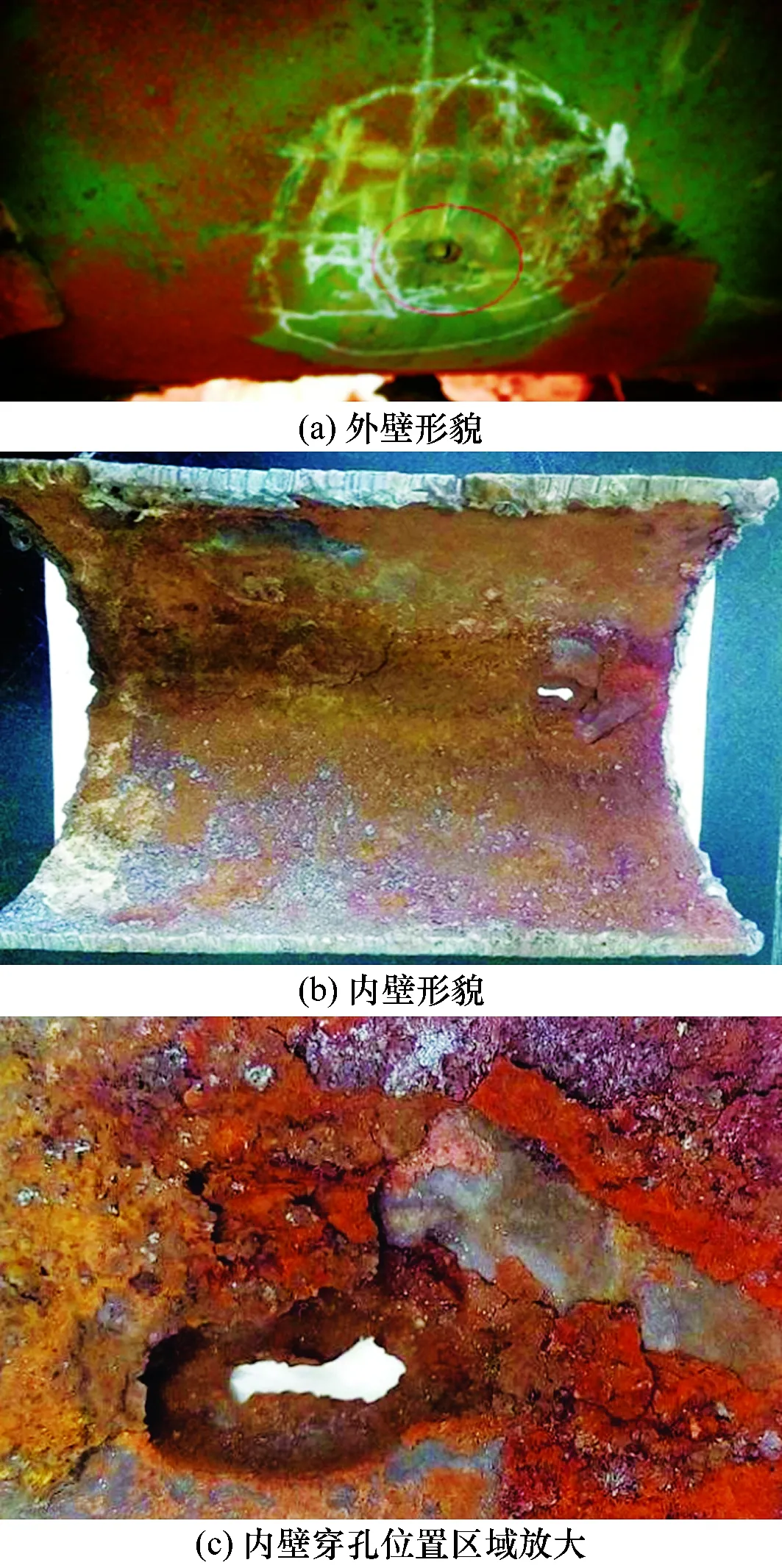

在對泄漏管道進行統計時發現,所有的腐蝕破壞都是由內部腐蝕引起的。圖1為具有代表性的某穿孔處管道腐蝕形貌。管段的外部腐蝕很輕,除了內部腐蝕引起的穿孔外,外表面沒有明顯的腐蝕(見圖1),穿孔周圍的外部腐蝕應是由泄漏的介質引起的,而在管段內壁,可以發現腐蝕產物分布在管線內壁的所有暴露表面,且腐蝕穿孔部位的周邊厚度明顯變薄,也證明穿孔是由內部腐蝕引起的。因此,失效分析工作集中于研究管段的內部腐蝕。

1.2 腐蝕產物掃描電子顯微鏡觀察

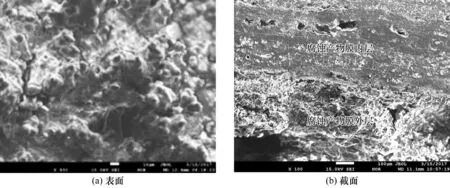

從腐蝕失效的管段上取樣,應用A JXA 8230 掃描電子顯微鏡(SEM)觀察了腐蝕產物的表面和截面形貌(見圖2)。由圖2(a)可知,腐蝕產物膜上有裂紋和孔洞,由圖2(b)可以看出,內層和外層的腐蝕產物都存在較多的缺陷。致密的腐蝕產物膜覆蓋在管線表面可以阻礙腐蝕介質與管線的接觸,防止腐蝕的發生,但是當腐蝕產物膜有裂紋和氣孔時,腐蝕介質會沿著裂紋和氣孔形成的路徑滲透接觸管線,在腐蝕產物下方繼續腐蝕,從而造成管線局部的腐蝕穿孔。

圖1 管線宏觀腐蝕形貌

1.3 腐蝕產物能譜分析

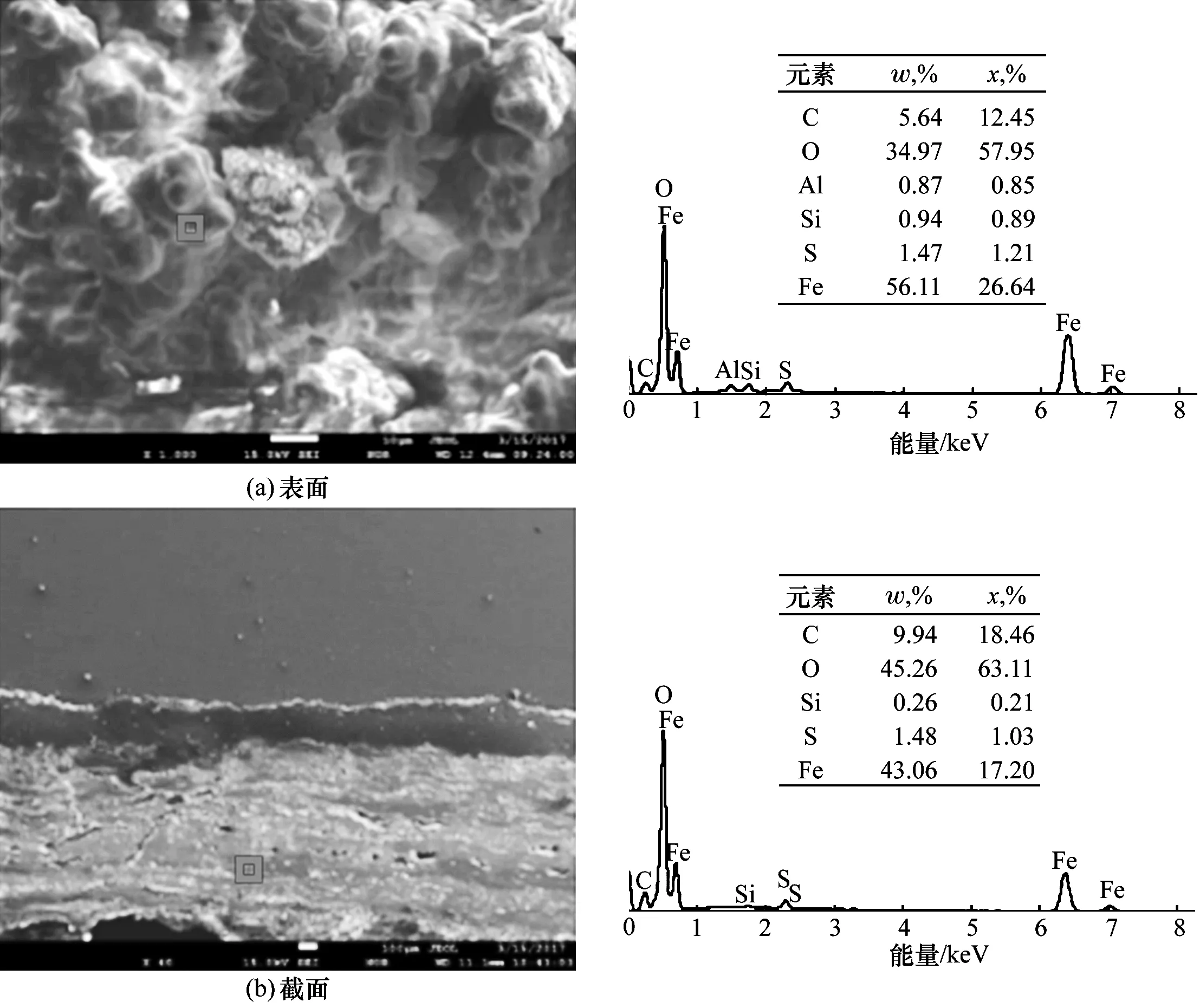

在腐蝕管段上取樣,用能譜分析(EDS)腐蝕產物表面和截面的成分(見圖3)。腐蝕產物的表面和截面的主要成分均為Fe,C和O,可以初步推測腐蝕產物為鋼基體與環境中的O2和 CO2反應生成氧化物和碳酸鹽。此外,腐蝕產物中也含有少量的S,是鋼基體與H2S反應生成的鐵的硫化物。

圖2 腐蝕產物SEM形貌

圖3 腐蝕產物EDS分析

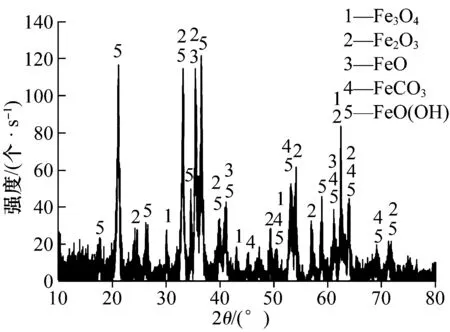

1.4 腐蝕產物X射線衍射儀分析

在腐蝕管段上取腐蝕產物,用X射線衍射儀(XRD)分析了腐蝕產物的組成(見圖4)。結果表明腐蝕產物由Fe3O4,Fe2O3,FeO,FeCO3和FeO(OH)組成,其中主要為Fe2O3,FeO(OH)和FeCO3。目前,管道輸送的天然氣大都經過處理成為干氣,常溫常壓下不易析出游離水,但在一定的溫度和壓力下,飽和含水率低的氣體較易出現液態水,液態水是發生嚴重腐蝕的必要條件[1]。失效的輸氣管道中有凝析水的存在,并且輸送氣體中含有O2和CO2。在O2和H2O存在時,管線將發生吸氧腐蝕生成Fe(OH)2,Fe(OH)2進一步與O2和H2O反應生成FeO(OH),FeO(OH)失水生成Fe2O3。CO2是天然氣管道內部主要的腐蝕性介質,有水存在時,CO2溶于液態水中生成碳酸引起管線的電化學腐蝕,生成FeCO3,而FeCO3膜呈疏松狀,無附著力,不能起到保護作用[2]。由圖3可知,腐蝕產物中有少量S元素的存在,但是分析并沒有檢測到鐵的硫化物,說明S對鋼的腐蝕破壞影響不大,管道的腐蝕穿孔主要是O2腐蝕和 CO2腐蝕造成的。

圖4 腐蝕產物XRD分析

2 管道材質分析

管道內腐蝕主要受到管道材質、輸送介質和管道防腐效果的影響[3],因此,需要分析管道材質是否合格。

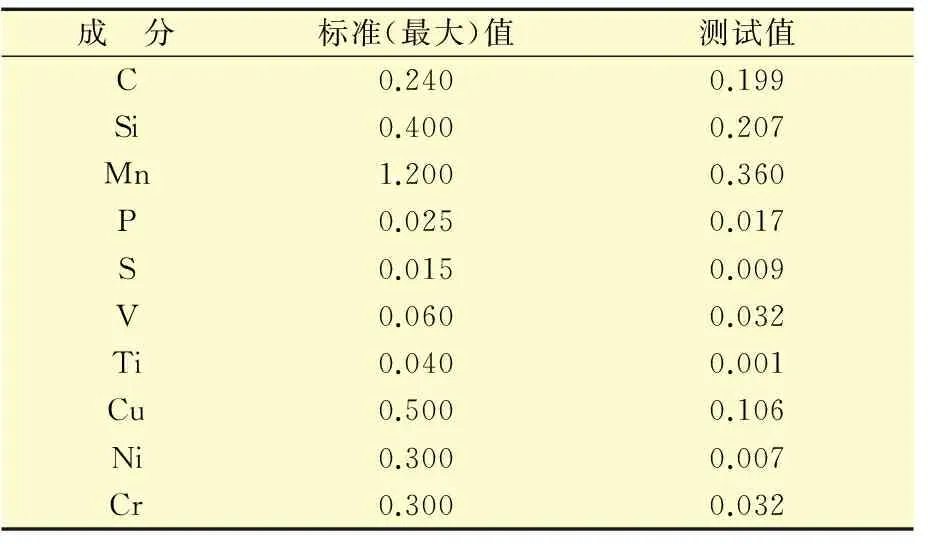

2.1 化學成分分析

油田所用的輸氣管線為X42鋼,在失效管段上取樣,通過光譜儀測試樣品的化學成分,并與API Spec 5L—2013 《管線鋼管規范》中PSL 2 X42無縫鋼管化學成分進行比較,見表1。結果表明,失效管材的化學成分在允許范圍內,并且利于形成鈍化物的元素如Cr和Ni的含量很少[4]。

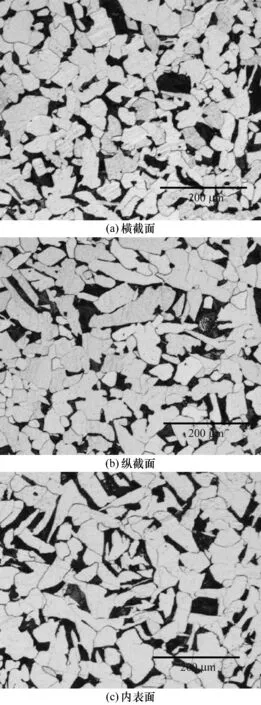

2.2 夾雜物及顯微組織分析

在失效管段的橫截面、縱截面和內表面上分別取樣,用SiC砂紙逐級至2000號打磨待觀察面,用金剛石研磨膏對待觀察面進行拋光處理,用蒸餾水和酒精清洗表面,冷風吹干,用LEICA DM2500M光學顯微鏡觀察,發現各個面的夾雜物不多,只有局部區域有少量夾雜物。用質量分數5%硝酸酒精浸蝕待觀察面,用蒸餾水和酒精清洗,冷風吹干,用顯微鏡觀察試樣的顯微組織,見圖5。

表1 管線試樣的化學成分 w,%

圖5 管線試樣的顯微組織

由圖5可知,其顯微組織為鐵素體和珠光體,屬于正常組織。

3 分析和討論

在對管線的材質進行分析時發現,管線的化學成分在標準范圍內,并且夾雜物很少,顯微組織正常,因此管材的質量是合格的,故管線的腐蝕穿孔主要是由其所處的環境因素造成的。液態水是發生較嚴重內腐蝕的必要條件,管線內凝析液的存在易使管線發生電化學腐蝕,是管線發生腐蝕穿孔的關鍵。根據層流理論,積液大都發生在管道底部[5],因此管線大多數的腐蝕點位于管線底部。在H2O和O2共存時,管線發生吸氧腐蝕,并且在凝析液液面附近,由于氧濃度的差異將形成氧濃差電池,加速管線的腐蝕過程。此外,CO2溶于水后對鋼鐵有極強的腐蝕性,根據亨利定律,在高壓條件下溶解的CO2的量將會增加,在管線的運行壓力11 MPa下,凝析液中會溶解大量的CO2,使凝析液酸度提高,并且在相同的pH值下,CO2的總酸度比鹽酸高,對鋼鐵的腐蝕更為嚴重[6]。腐蝕產物中FeO(OH)和FeCO3的存在也證明管線主要發生吸氧腐蝕和CO2腐蝕。分析結果表明:腐蝕產物膜上有較多的缺陷,而膜的缺陷及膜脫落會誘發嚴重的局部腐蝕,最終使管線腐蝕穿孔[7]。

水的存在是發生電化學腐蝕的必要條件,并且輸氣管線中的凝析液因為酸性氣體的溶解而極具腐蝕性,因此對輸送氣體嚴格脫水是控制輸氣管線腐蝕的最有效途徑之一。管線的腐蝕主要發生在管道內部積液處,而緩蝕劑是一種在環境介質中少量加入就能顯著抑制金屬腐蝕的添加劑。選擇合適的緩蝕劑就有很好的緩蝕效果,因此添加緩蝕劑也可以有效地抑制管線的腐蝕。

4 結論及建議

輸氣管線所用的管材質量合格,管線的腐蝕是由于輸送氣體中含有的O2和CO2溶解于管道內壁凝析液中進而引發吸氧腐蝕和CO2腐蝕造成的,腐蝕產物中FeO(OH)和FeCO3的存在也能證明這一點;并且腐蝕生成的腐蝕產物膜有較多的裂紋和孔隙,不具有保護性,腐蝕產物膜的缺陷誘發局部腐蝕,最終使管線腐蝕穿孔失效。對管線內的輸送氣體嚴格脫水和添加緩蝕劑可以有效抑制管線的腐蝕。

[1] 李寧.天然氣管道內腐蝕的原理及直接評價[J].腐蝕與防護, 2013,34(4):362-366.

[2] 陳躍.碳鋼在含有CO2的NaCl鹵水中的點蝕[J] .全面腐蝕控制,1992,6(3):9-14.

[3] 文治中,劉雪健.淺析輸氣管線防腐[J].科技創新與應用,2013(30):104.

[4] 任呈強,曹然偉,鄭云萍,等.20G鋼輸氣管線腐蝕失效研究[J].壓力容器,2011,28(3):6-11.

[5] 羅鵬,張一玲,蔡培培,等.長輸天然氣管道內腐蝕事故調查分析與對策[J].全面腐蝕控制,2010,24(6):16-21.

[6] 張學元,王鳳平,陳卓元,等.油氣開發中二氧化碳腐蝕的研究現狀和趨勢[J].油田化學.1997,14(2):190-196.

[7] 孟鵬,郭靖,王博.輸氣管道內防腐技術的探討[J].石油與化工設備,2010,13(3):48-50.

(編輯 王菁輝)