多層進氣提升管擴徑預提升段流動特性研究

劉丙超,王勝勝,蘇魯書,祝曉琳,李春義

(中國石油大學(華東)重質油國家重點實驗室,山東 青島 266580)

催化裂化技術是石油加工的核心技術,而提升管反應器作為催化裂化技術的核心裝置之一,其內部氣固流動行為對目的產物的分布和收率有著重要的影響。提升管反應器在軸向方向上從下往上依次可分為底部預提升段、中部進料裂化反應段、上部氣力輸送段以及頂部氣固分離段[1]。其中反應段內油氣和催化劑的流動分布狀況、接觸效率直接影響催化裂化反應的產物分布和目的產物收率,而提升管反應器內油、劑間的接觸效率往往與預提升段催化劑的預分配狀態有很大關系[2-4]。特別是隨著渣油催化裂化的發展,催化劑的預分配狀況在相當程度上直接影響輕質油收率、焦炭及干氣產率。因此對于提升管預提升段的研究逐漸成為關注的焦點。近年來,一些新型的預提升結構不斷涌現,如鐘孝湘等[5]提出的抗滑落預提升結構,厲勇[6]提出的內置輸送管的擴徑預提升結構等。

本研究結合本課題組的研究成果,對多層進氣的底部擴徑預提升結構內氣固流動特性進行考察,并通過顆粒濃度、概率密度分布及氣固接觸效率分析等方面與傳統預提升結構進行詳細的比較,旨在為提升管反應器預提升結構的改進與設計提供參考。

1 實 驗

1.1 實驗裝置及操作流程

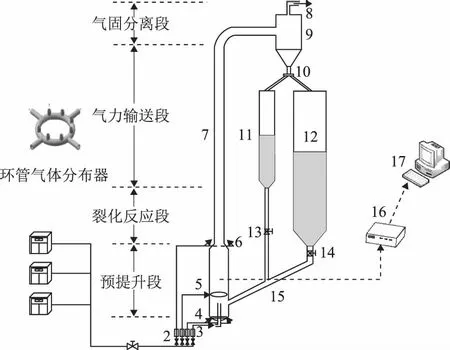

圖1 多層進氣底部擴徑提升管冷態模擬裝置示意 1—空氣壓縮機;2—流量計;3—預提升氣;4—預流化氣體分布器; 5—環管氣體分布器;6—進氣噴嘴;7—提升管;8—布袋過濾器; 9—旋風分離器;10—三通換向閥;11—測量筒; 12—儲料筒(伴床);13,14—下料蝶閥;15—下料管; 16—PC-6D顆粒濃度測量儀;17—數據分析處理設備

圖1為多層進氣底部擴徑提升管冷態模擬實驗裝置示意。整套裝置主要由提升管、儲料筒(伴床)、測量筒(用于測量顆粒循環速率)、氣-固分離器、氣體分布板、連接管路和相應的控制閥件(三通換向閥和蝶閥)組成。其中,變徑提升管(總高10.6 m)包括底部擴徑預提升段(高1.8 m,直徑0.22 m)、裂化反應段、氣力輸送段和氣固分離段4部分,而在對等徑提升管進行研究時,變徑提升管擴徑預提升段則替換為與輸送段等直徑的一段直管(直徑0.1 m)。該底部擴徑提升管采用多層進氣的方式,氣體分別以預流化氣、預提升氣、環管進氣、噴嘴進氣4種形式進入提升管反應器,體積流量之比為1∶2∶1.6∶6。

試驗時,伴床內的催化劑顆粒經下料斜管進入擴徑預提升段底部,在預流化氣體及預提升氣的作用下流化并向上運動,接著在環管進氣和噴嘴進氣作用下繼續提升。氣體攜帶顆粒到達提升管頂部出口后進入氣固分離設備,分離后的催化劑顆粒返回伴床,完成整個的循環流動。

1.2 實驗介質及操作條件

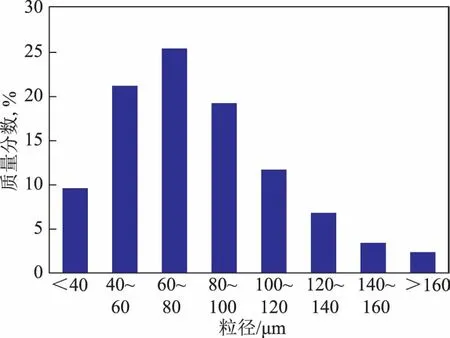

流化介質為常溫空氣,壓力(表壓)為0.19 MPa,表觀氣速Ug由轉子流量計測量。流化顆粒為催化裂化平衡劑,顆粒密度為1 500 kgm3,松散顆粒堆密度為900 kgm3。使用BT-9300ST型激光粒度分布儀測得催化劑平均粒徑為76 μm,具體粒徑分布見圖2。提升管輸送段表觀氣速Ug變化范圍為6~14 ms,對應的底部擴徑預提升段氣速Ug,bottom為0.5~1.2 ms,底部等徑預提升段氣速Ug,bottom為2.6~6.1 ms。

圖2 固體催化劑顆粒的粒徑分布

1.3 測量儀器及方法

采用切換法測定顆粒循環速率Gs,即在裝置穩定操作的條件下,通過切換氣固分離設備底部的三通換向閥至測量筒,記錄一定時間內(10 s左右)測量筒內催化劑的體積,并基于提升管輸送段截面積和顆粒物性計算出Gs。

(1)

式中:ρb為顆粒堆密度;Vd為測量筒內堆積的顆粒體積;R為提升管輸送段半徑;t為測量時間。

采用中國科學院過程工程研究所研制的PC-6D型光纖探頭測定擴徑預提升段內的局部顆粒濃度εs,采樣頻率為1 000 Hz,采樣時間為30 s。在擴徑預提升段沿軸向設置5個測量點,各點高度Z(以底部的氣體分布板為基準)分別為0.82,1.02,1.23,1.43,1.64 m。采用等面積法在截面上沿徑向設置11個測量點,對應的無因次半徑rR(r為徑向位置,R為提升管內徑)分別為0,0.16,0.38,0.50,0.59,0.67,0.74,0.81,0.87,0.92,0.97。理論上,床層各截面的平均顆粒濃度應按式(2)計算,但由于各徑向測量位置是以等面積法劃分的,因此截面平均顆粒濃度為除中心點以外各徑向位置局部顆粒濃度εs的算術平均值。

(2)

2 結果與討論

2.1 預提升段內氣體在相間的分配

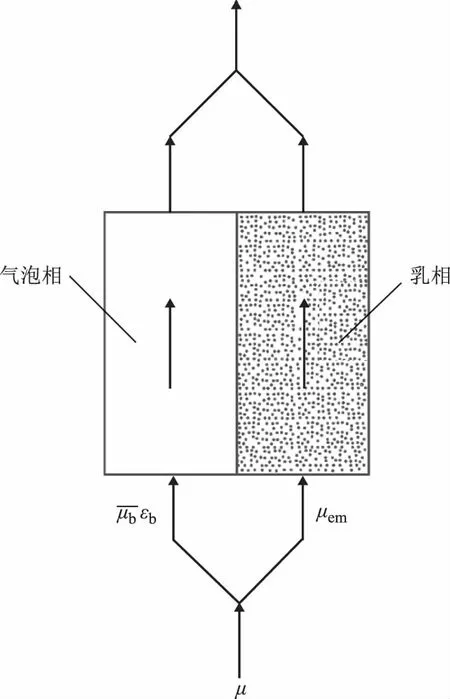

循環流化床提升管反應器顆粒濃度整體上呈現一種“上稀下濃”的分布形式,上部輸送段為稀相氣力輸送形態,底部預提升段內為密相氣固流動形態,存在基本不含顆粒的氣泡相和不含氣泡的乳相[7]。明確氣體在兩相之間的分配對于分析預提升段內的氣固流動結構、傳質傳熱規律等至關重要。如圖3所示,底部密相流動的氣體流速μ可表示為氣泡相氣體流速和乳相氣體流速之和。

(3)

μem=μmf

(4)

因此可以得出

Vb=(μ-μmf)At

(5)

式中:Vb為氣泡相體積的體積流量;At為流化床的截面積。簡單兩相理論認為超過最小流化速度的所有氣體均以氣泡形式通過床層。通過對兩種結構預提升段流動形態分析可以發現,相對于等徑預提升段,擴徑結構使得預提升段內的氣體速度減小,氣泡相體積流量相應減小,因此擴徑預提升段內顆粒濃度有明顯的增大,在此從理論上證明了擴徑結構可顯著提高擴徑預提升段顆粒濃度,為后續進一步研究擴徑預提升段內顆粒濃度的分布提供了有力地支撐。

圖3 流化床中氣體在相間的分配

2.2 顆粒濃度分布

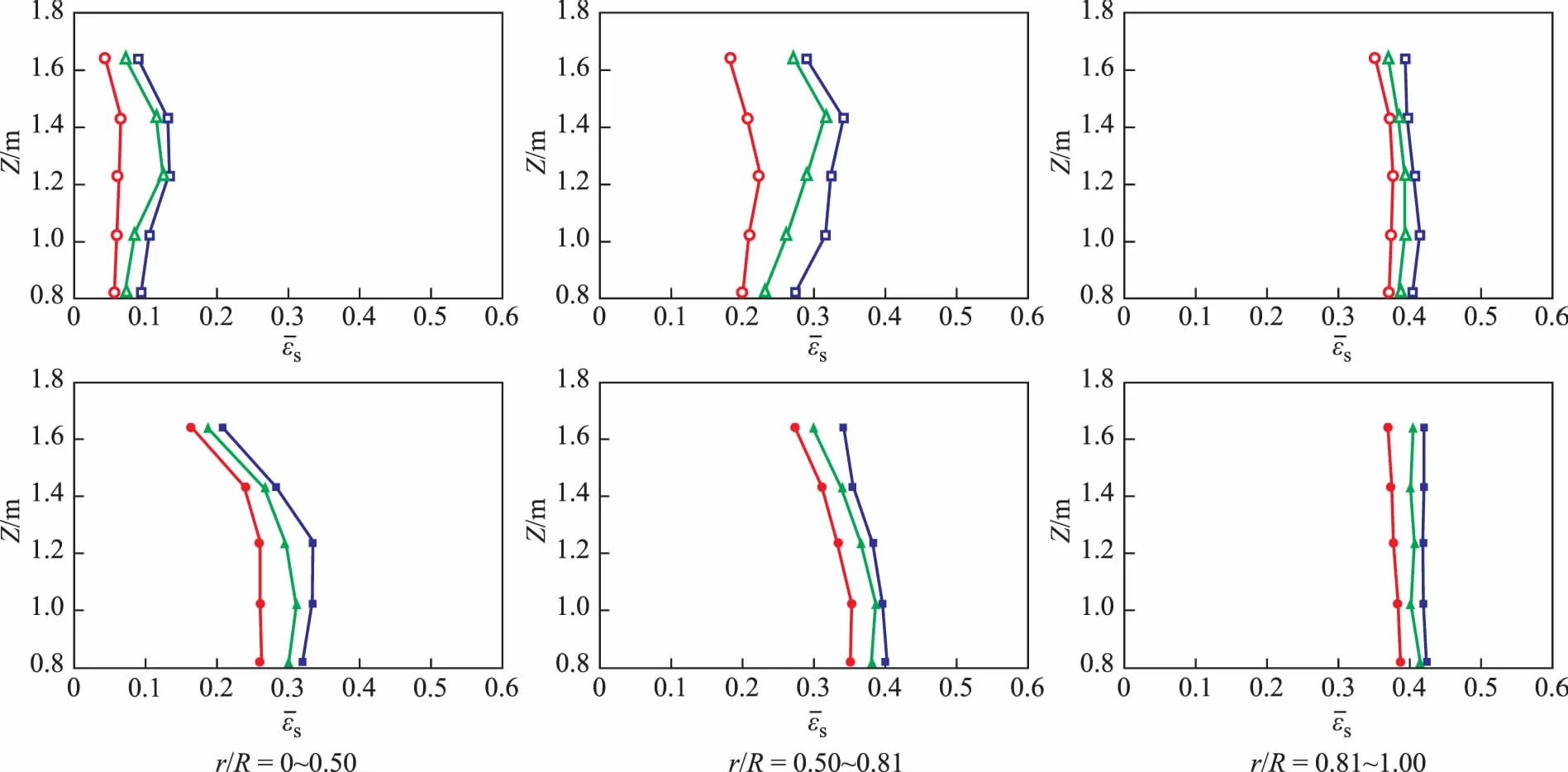

圖5 預提升段不同徑向區域顆粒濃度軸向分布

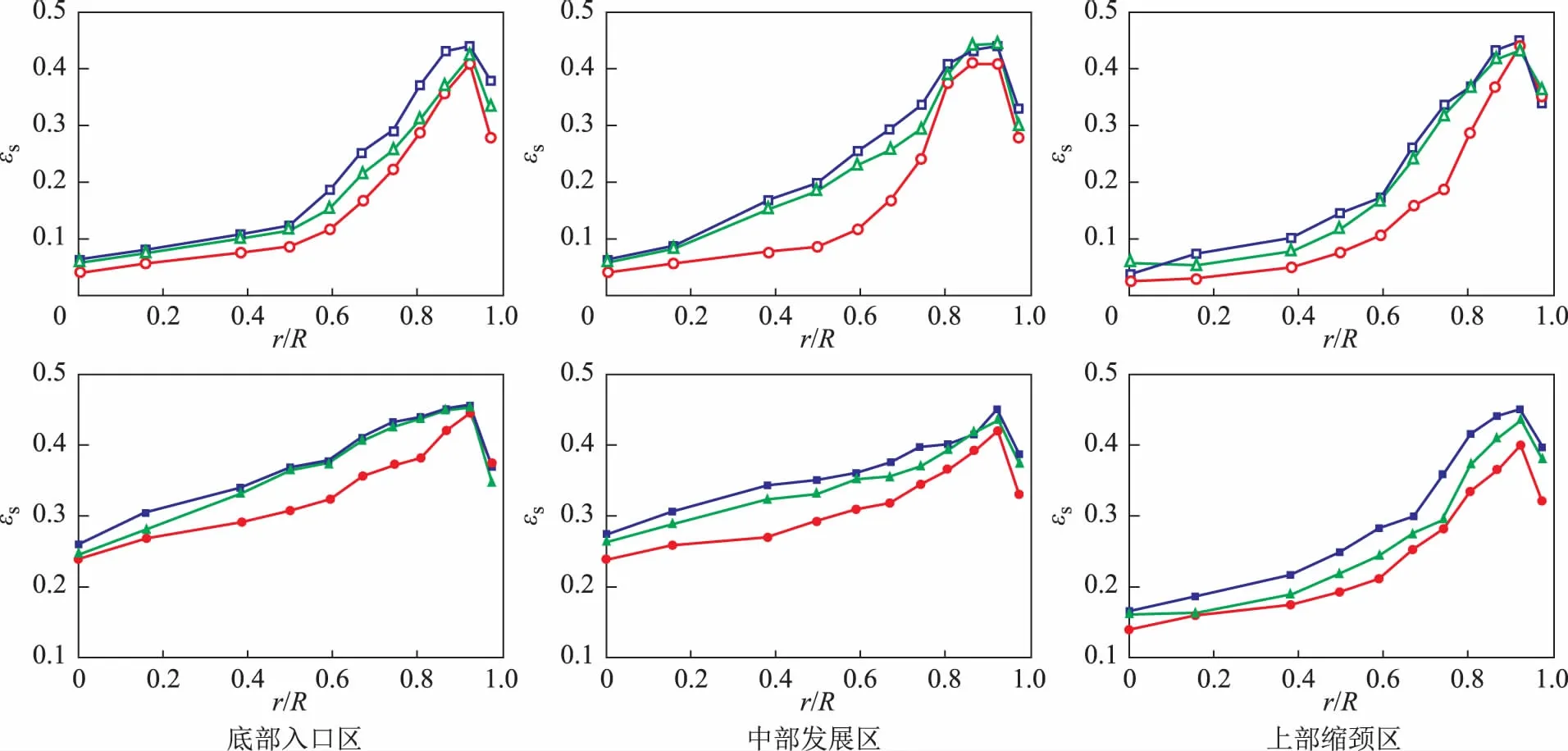

2.2.3εs徑向分布εs徑向分布情況不僅說明了催化劑顆粒沿徑向位置的發展情況,而且在一定程度上反映了氣固流動結構的均勻性。圖6為不同操作條件下εs的徑向分布情況。由圖6可以看出,兩種不同結構的預提升段內,在不同的軸向區域εs的徑向分布均呈“中心稀、邊壁濃”的不均勻流動結構,這主要是由于預提升段內氣體傾向于從管中心區通過,而催化劑顆粒傾向于從邊壁通過,這種氣固分離作用造成了顆粒徑向分布的不均勻性[12-13]。同時可以發現,兩種結構預提升段不同徑向位置處εs均隨Gs的增大而增大,隨Ug的增大而減小,且Ug的影響更為顯著,這是因為增加氣速時輸送推動力增加,凈顆粒通量增大,更多的顆粒被帶出預提升段。通過對比不同預提升結構εs徑向分布情況,發現擴徑預提升段內εs明顯高于等徑預提升段,且εs徑向分布的均勻性得到明顯改善,這主要是因為擴徑預提升段內氣泡聚并與破碎作用增強,強化了氣固兩相的接觸,增強了氣固湍動作用。而在擴徑預提升段內,對比不同軸向區域εs的徑向分布狀況,可以發現上部縮頸區內εs的徑向分布均勻性顯著降低,這主要是由于縮頸結構使得相應區域氣體和固體顆粒返混嚴重,同時在噴嘴進氣的抽吸作用共同影響下,使得中心區氣體占比增大,顆粒占比減小,而邊壁區εs基本不變,導致εs徑向分布的嚴重差異。

圖6 預提升段不同軸向位置顆粒濃度徑向分布

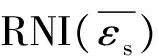

2.3 概率密度分析

概率密度分析是一種研究相結構和相間接觸的有效統計方法,概率密度分布圖能夠直觀地反應氣固兩相的分布情況[14]。在Ug為8 ms、Gs為300 kg(m2·s)的條件下,考察預提升段內不同軸向位置處不同徑向區域的概率密度分布情況,結果見圖7。低εs的峰稱為稀相峰,顆粒主要以分散相形式存在;高εs的峰稱為濃相峰,顆粒以顆粒團或顆粒簇等聚集體形式存在。由圖7可以看出:在等徑預提升段中心位置處概率密度分布曲線(PDD)出現明顯的稀相峰,而在邊壁位置處PDD曲線則出現明顯的濃相峰,說明氣固兩相發生了嚴重的分離;而在擴徑預提升段內,從中心到邊壁處均存在代表稀濃兩相的雙峰,且在過渡區和邊壁區濃相峰的強度和范圍較大,說明擴徑預提升結構改善了氣固分離現象,同時提高了徑向位置處的局部顆粒濃度。在等徑預提升段的底部入口區以及擴徑預提升段的上部縮頸區徑向rR=0.59處,概率密度的分布與中部發展區存在顯著差異。其過渡區仍存在較為明顯的稀相峰,說明上述位置過渡區仍存在大量的氣體及分散顆粒。綜上可知,擴徑預提升結構雖未能消除其“中心稀、邊壁濃”的顆粒分布趨勢,但其內部氣固接觸情況及顆粒濃度徑向分布的均勻性明顯優于等徑預提升結構。

2.4 氣固接觸效率

氣固接觸效率反映催化劑與油氣的接觸情況,接觸效率的高低直接決定著目的產物的收率[15]。韓超一等[16]結合顆粒濃度的大小及其徑向分布均勻性兩方面給出了氣固接觸效率的定義,如式(6)所示:

(6)

(7)

(8)

式中:εs,max為堆積狀態下的顆粒濃度;εsmf為起始流化狀態下的顆粒濃度,取εs,max=εsmf=0.57。

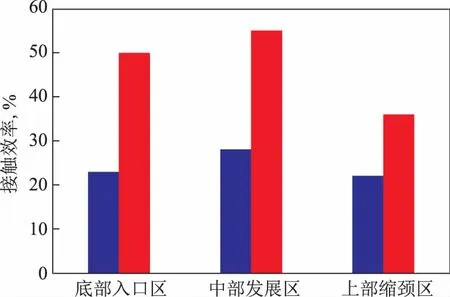

圖8為兩種預提升結構不同軸向位置的氣固接觸效率。由圖8可以看出,兩種不同結構預提升段內氣固接觸效率均為中部發展區高于底部入口區和上部縮頸區,且位于噴嘴附近的縮頸區氣固接觸效率下降最為顯著,這主要是由于底部與上部區域氣固分離現象所致,其中上部縮頸區由于氣體和顆粒的返混加劇了顆粒徑向分布的不均勻性。而總體來看,擴徑預提升段在不同區域的氣固接觸效率均明顯高于等徑預提升段,這進一步說明了擴徑預提升結構在改善氣固流動行為、強化氣固接觸方面起到的重要作用。但是該結構仍存在一定的弊端,如何改變上部縮頸區的流動結構,使氣固接觸效率在軸向上均保持較高的水平仍是需要進一步研究的重點。

圖8 預提升段不同軸向位置的氣固接觸效率■—等徑預提升段; ■—擴徑預提升段

3 結 論

(1)催化裂化提升管預提升段底部入口區和上部縮頸區顆粒流動行為受氣體作用明顯,顆粒濃度較小,顆粒徑向分布的均勻性及氣固接觸效率較差;中部發展區氣固兩相的接觸和混合情況最為理想。

(2)兩種不同結構的預提升段內顆粒濃度在徑向上均呈現“中心稀、邊壁濃”的不均勻分布,且顆粒濃度隨表觀氣速的增加而減小,隨顆粒循環速率的增大而增大;與等徑預提升結構相比,擴徑預提升段中心區和過渡區顆粒濃度明顯提高,顆粒濃度軸徑向分布更加均勻。

(3)等徑預提升段內從中心區到邊壁區,顆粒分布從以稀相為主逐漸過渡到以濃相為主,發生明顯的氣固分離;擴徑預提升段內在不同的徑向區域稀濃兩相分布相對均勻,氣固混合充分,氣固兩相接觸效率明顯提高,有利于實現預提升段內顆粒的充分預流化及氣固兩相的傳質和傳熱過程。

[1] 劉翠云,馮偉,張玉清,等.FCC提升管反應器新型預提升結構開發[J].煉油技術與工程,2007,37(9):24-27

[2] Zhu Liyun,Fan Yiping,Lu Chunxi.Mixing of cold and hot particles in a pre-lifting scheme with two strands of catalyst inlets for FCC riser[J].Powder Technology,2014,268(1):126-138

[3] 蘇魯書,李春義,張洪菡,等.預提升對循環流化床反應器中氣固流動特性的影響[J].石油煉制與化工,2017,48(2):93-99

[4] Zhu Liyun,Fan Yiping,Wang Zhenbo,et al.Comparative study of hydrodynamic and mixing behaviors in different pre-lifting schemes for an FCC riser[J].Powder Technology,2016,301:557-567

[5] 鐘孝湘,侯拴弟,鄭茂軍,等.抗滑落提升管反應器流體力學性能的研究[J].石油煉制與化工,2000,31(7):45-50

[6] 厲勇.催化裂化裝置重油提升管預提升段的應用效果[J].能源化工,2011,32(1):46-49

[7] 金涌,祝京旭,汪展文,等.流態化工程原理[M].北京:清華大學出版社,2001:70-72

[8] Toomey R D,Johnstone H F.Gaseous fluidization of solid particles[J].Chemical Engineering Progress,1952,48:220

[9] Zhu Xiaolin,Li Chunyi,Yang Chaohe,et al.Gas-solids flow structure and prediction of solids concentration distribution inside a novel multi-regime riser[J].Chemical Engineering Journal,2013,232(9):290-301

[10] 蘇魯書,劉丙超,朱晴晴,等.預提升氣對循環流態化氣力輸送的影響[J].石油化工,2017,46(5):572-579

[11] 吳文龍,韓超一,李春義,等.變徑提升管反應器擴徑段內氣固流動特性研究[J].石油煉制與化工,2014,45(11):54-59

[12] Wang Xueyao,Fan Baoguo,Wang Shengdian,et al.Gas-solid flow characteristics in high-density CFB[J].熱科學學報,2012,21(4):354-358

[13] Zhu Haiyan,Zhu Jesse.Gas-solids flow structures in a novel circulating-turbulent fluidized bed[J].AIChE Journal,2008,54(5):1213-1223

[14] Zhu Xiaolin,Yang Chaohe,Li Chunyi,et al.Comparative study of gas-solids flow patterns inside novel multi-regime riser and conventional riser[J].Chemical Engineering Journal,2013,215-216(2):188-201

[15] Wang Chengxiu,Zhu Jesse.Developments in the understanding of gas solid contact efficiency in the circulating fluidized bed riser reactor:Areview[J].Chinese Journal of Chemical Engineering,2016,24(1):53-62

[16] 韓超一,吳文龍,陶蕾,等.雙循環流化床提升管中氣固流動特性及接觸效率研究[J].石油煉制與化工,2016,47(3):16-24