污泥焚燒飛灰的特性與控制技術

李海霞 廖傳華

(1.南京科技職業學院,南京,210048;2.南京工業大學機械與動力工程學院,南京,211816)

城市污泥中含有大量的有機物和一定量的纖維素、木質素,污泥焚燒是在高溫條件下,將其中所含有的有機物氧化分解成為無機物殘渣、二氧化碳和水,同時放出大量的熱量。由于焚燒能實現有機污泥的無害化處理與能源化利用,因此是當前最主要的污泥熱處理方法。然而,污泥焚燒產生的無機物殘渣,由于其粒徑和質量較小,極易隨煙氣的排放而飛揚,從而形成飛灰,如果不對其進行處理,極易對焚燒廠周邊的大氣環境造成二次污染,因此在煙氣排入大氣前,必須對其中的顆粒物,即飛灰含量進行控制。

1 飛灰的特性與產生量

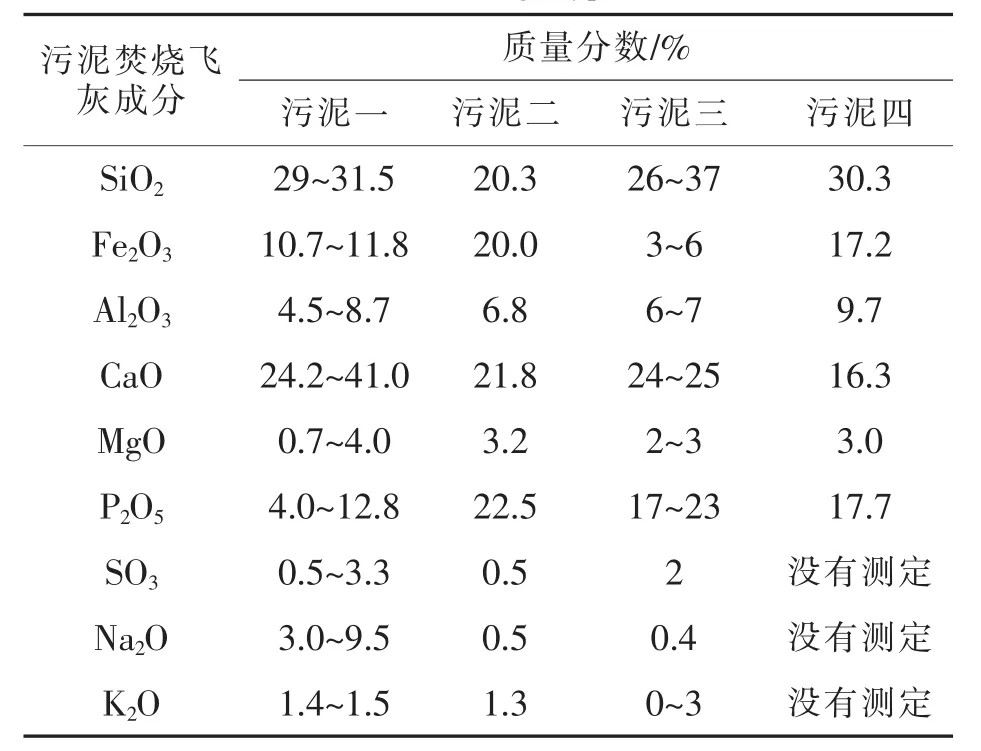

污泥的種類不同,所產飛灰的特性和飛灰量也不同,并與污泥的化學性質及污泥焚燒方式緊密相關。不同污泥焚燒過程所產飛灰中各組分的含量如表1所示。

表1 不同污泥產生的焚燒飛灰的組分Tab.1 Compositions of fly ashes from the incineration of different sluge types

由表1可以看出,不同污泥焚燒飛灰的主要成分是不溶性的硅酸鹽、磷酸鹽、硫酸鹽、金屬氧化物和不熔性金屬。一些焚燒飛灰中的金屬含量見表2。

表2 污泥焚燒飛灰的重金屬含量 mg/kgTab.2 Contents of heavy metals in fly ashes from sluge incineration

污泥的來源與特性不同,所采用的焚燒方式不同,所產生的飛灰量也各不相同。一般說來,在不考慮污泥中的砂石等固體物時,濕污泥焚燒所產生的飛灰量占干基污泥量的20%~40%,而消化污泥焚燒所產生的飛灰量占干基污泥量的35%~50%。

2 飛灰對環境的影響

如前所述,污泥焚燒飛灰的主要成分是不溶性的硅酸鹽、磷酸鹽、硫酸鹽、金屬顆粒和金屬氧化物,同時也含有因有機物不完全燃燒產生的二噁英等有毒物質,其中對環境影響最大的是重金屬,其次是焚燒過程中產生的二噁英等有機污染物。

2.1 重金屬對環境的影響

污泥焚燒飛灰中的重金屬來源于污泥所含的重金屬,其排放量取決于金屬的類型和焚燒溫度。

一般地,污泥中所含的金屬都以氧化物的形式存在,但在焚燒過程中,部分金屬氧化物在焚燒爐的還原區被還原為金屬單質。為了保證污泥所含的有機物充分分解,污泥焚燒的溫度較高,均在780~1350℃。在如此高的焚燒溫度下,大部分金屬都受熱蒸發,以蒸氣的形式進入煙氣中,并夾帶著飛灰一起外排。當煙氣流冷卻時,煙氣中的金屬蒸氣將以固體顆粒為核心而凝結,從而固定在飛灰中。金屬的密度越大,其熔點也越高,當煙氣流冷卻時,重金屬蒸氣便首先以飛灰顆粒為核心而發生凝結,進而固定在飛灰顆粒核心的周圍;隨著煙氣流的溫度進一步降低,Si和 Al、Ca、Na、K 等輕金屬,則在已凝結有重金屬的飛灰顆粒的表面發生凝結,分布在飛灰顆粒的表面。研究表明:污泥中78%~98%的 Cd、Cr、Cu、Ni、Pb 和 Zn 都被固定在飛灰中。然而,由于Hg的特性,其凝結溫度較低,常規條件下仍以蒸氣的形式存在,因此占總量98%的Hg隨著煙氣排放到大氣中。當然,由于重金屬的熔化溫度都很高,因此當焚燒爐溫度低于870℃時,大多數的重金屬都處于未蒸發狀態,因此對其排放量的影響很小。

另外,如果污泥中含有一定量的氯,則會促進焚燒溫度對Pb和Cd排放的影響,這是因為污泥中所含的氯在焚燒溫度條件下會與Pb和Cd發生反應生成高揮發性的物質PbCl2和CdCl2,從而增大煙氣中Pb和Cd的含量。一般來說,氯離子在干基污泥中的含量大多低于0.5%,對Pb和Cd排放的影響不明顯。但如果污泥在焚燒前采用添加石灰和氯化鐵的方法進行脫水預處理時,氯離子在干基污泥中的含量可提高到7%~9%。對于這樣的污泥,焚燒過程中Pb和Cd的排放量將大大提高,有的甚至可提高達6倍。

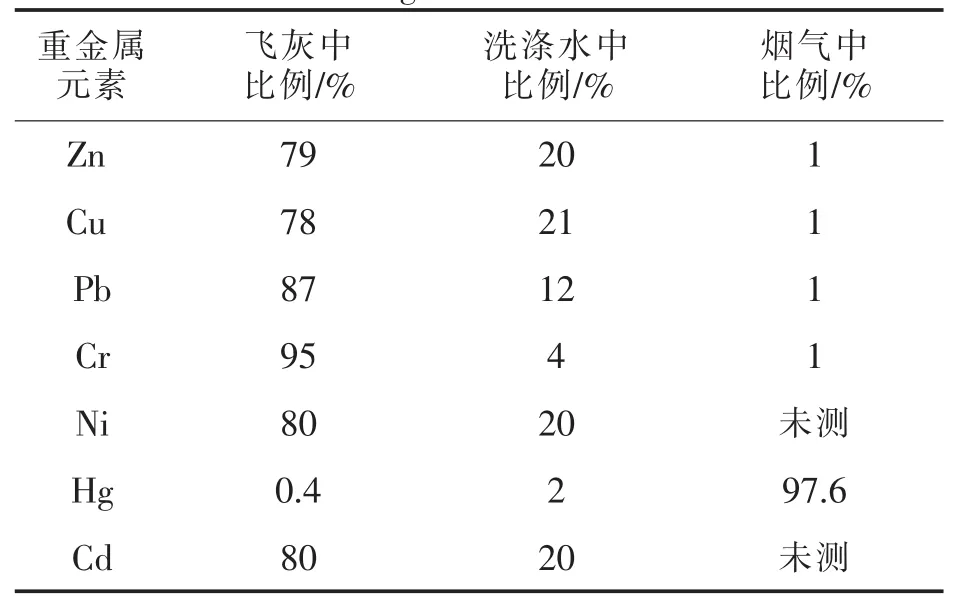

對于污泥中所含的重金屬,雖然在焚燒過程中被蒸發進入煙氣后,隨著煙氣流遇冷,大部分重金屬將以煙氣中的飛灰顆粒為核心而凝結,但受限于煙氣流的溫降,這種凝結并不完全,仍有部分重金屬蒸氣隨煙氣一并排放。因此,需對焚燒煙氣進行洗滌等處理。實踐表明,污泥焚燒過程中重金屬在飛灰、洗滌水和煙氣中的分配比例如表3所示。

表3 污泥焚燒過程中重金屬的分配Tab.3 Proportions of heavy metals in the products from sludge incineration

2.2 二噁英

污泥焚燒過程中二噁英的形成有三個可能的途徑:①包含PCDDs/PCDFs的化合物在燃燒室中不完全裂解;②通過爐膛中的氯酚和氯苯等氯化物形成;③由無機氯化物與有機物綜合反應的結果。這幾條途徑均通需在有催化劑存在的條件下發生,但對于溫度范圍為250~400℃的余熱鍋爐及除塵器中的飛灰,其中所含的金屬化合物(一般有銅的氯化物、氧化物、硫酸鹽以及鐵、鋅、鎳、鋁的氧化物)均可起到催化劑的作用,因此二噁英的產生不可避免。

運行實踐表明,影響二噁英形成和排放的主要因素包括:污泥的成分及特性、燃燒條件、煙氣成分、煙氣中微粒的含量、煙氣溫度分布、粉塵去除裝置的運行溫度以及酸性氣體的控制方式,其中氯含量和x(S)/x(Cl)比值是兩個最重要的參數。研究表明,隨著x(S)/x(Cl)比值的增加,污泥焚燒后煙氣中二噁英和呋喃的濃度降低。這是因為SO2可消除催化反應中氯的形成,使它難以與有機化合物反應并形成二噁英和呋喃。

一般地,由于污泥中二氧化硫和氯的比例要高于城市廢物(污泥中的x(S)/x(Cl)比值一般比其他廢物中的高7~10倍),因此污泥焚燒生成的二噁英要比城市廢物焚燒過程生成的少,通常低于規定值。生成的二噁英大部分存在于飛灰和氣體中,采取以下措施可使多氯化合物的生成量減少:①將低碳含量的飛灰深度燃燒;②降低廢物中的銅含量;③減少飛灰在臨界溫度區的停留時間。

3 飛灰控制技術

不同類型焚燒爐所排放煙氣中的飛灰濃度不一樣:流化床焚燒爐最高;多膛焚燒爐煙氣中飛灰濃度是可變的,但一般低于流化床焚燒爐;電爐煙氣中顆粒物含量最小。

焚燒煙氣中飛灰的去除按去除原理有濕法(洗滌法)和干法(靜電除塵器、布袋過濾器、旋風除塵器),可去除至(標準狀態)10 mg/m3。

(1)濕法去除

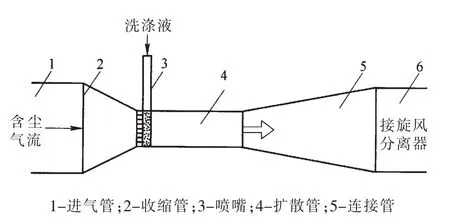

濕法去除法是采用水洗煙氣的方法去除其中的飛灰,工業上應用最多的是文丘里洗滌器。實際應用的文丘里除塵器是一套系統設備,由文丘里洗滌器、除霧器(或氣液分離器)、沉淀池和加壓循環水泵等多種裝置組成。文丘里管包括收縮段、喉管和擴散段。文丘里洗滌除塵器對粉塵的捕集機理主要是慣性碰撞,擴散沉降機理只對小于0.1 μm的細小粉塵才有明顯的作用。

圖1 文丘里洗滌器示意圖Fig.1 Schematic diagram of a Venture scrubber

圖1 所示為常用于顆粒物控制和降溫的文丘里/板式洗滌器。顆粒物中的水分一般要進行分離。通常采用密封件或擋板,突然改變氣流方向,利用慣性去除水滴。含塵廢水由除霧器錐形底部排至沉淀池,文丘里洗滌器排出灰渣的脫水可以有多種方法(蓄水池、沉淀池、真空過濾器等)。

文丘里洗滌除塵器的主要特點是:①結構簡單緊湊,體積小,占地少,價格低;②既可用于高溫煙氣降溫,高溫、高濕和易燃氣體的凈化,也可凈化含有微米和亞微米粉塵及易于被洗滌液吸收的有毒有害氣體;③高速氣流的動能要用于霧化和加速液滴,因而壓力損失大于其他濕式和干式除塵器,壓力損失高,處理的氣體量相對較少,因而目前僅應用于小型的焚燒爐。

(2)干法去除

濕法去除相對的是干法去除,即去除煙氣中飛灰的過程不加水。常用的干法去除方式有袋式除塵器和旋風分離器。

袋式除塵器的優點是裝置簡單、除塵效率高、回收的干粉塵能直接利用。其缺點是能耗高,活性炭和堿性試劑消耗量大;溫度控制和系統維護要求高;要求煙氣分布均勻,每一室的壓降需獨立監測;注入活性炭有自燃/著火的風險,會使Hg排放增加,煙氣處理殘留物中PCDD/PCDF和Hg含量增加;設備對冷凝水敏感,存在酸露點問題,會造成腐蝕;灰渣貯存罐有著火風險;采用催化過濾袋時,需增加去除Hg的裝置;對通過的氣體不起冷卻作用,占地面積較大。

袋式除塵器廣泛用于污泥焚燒煙氣處理系統,濾袋上的殘留物層充當額外的濾料,也起到吸附反應器的作用。常作為煙氣凈化系統的末端設備,用于粉塵、重金屬、二噁英等去除率要求較高的情況,與選擇性催化還原法(Selective Catalytic Reduction,SCR)協同使用時,可使 PCDDs/PCDFs的排放水平小于0.1 ng/m3和粉塵排放量小于2 mg/m3。

旋風除塵器工作時,氣流從上部沿切線方向進入除塵器,在其中做旋轉運動,塵粒在離心力的作用下被拋向除塵器圓筒部分的內壁上降落到集塵室。旋風除塵器適用于凈化粒徑大于5~10 μm的非黏性、非纖維的干燥粉塵,結構簡單、操作方便、耐高溫、設備費用和阻力(780~1560 Pa)較低,除塵效率約70%~90%。

4 焚燒飛灰的固化與資源化

飛灰主要由無機物組成,可根據無機物的組成而實現飛灰的建材化利用,通常用作生產磚塊的添加劑或用作波特蘭水泥混凝土的填充物。如果污水處理廠采用化學方法去除磷酸鹽,污泥中磷酸鹽含量會較高,在焚燒過程中,飛灰在大于1100℃溫度下與碳酸鈉共熱,飛灰中的磷酸鹽可以轉換為可溶態,從而可用作磷酸鹽肥料,但必須嚴格控制飛灰中重金屬的含量。

4.1 飛灰的固化處理技術

對于重金屬含量較高的污泥焚燒飛灰,為了減少重金屬對環境的危害,一般可采用水泥固化法進行處理。其原理是將飛灰與礦物質或水硬性膠凝材料(如水泥、煤炭、飛炭等)混合,控制水泥的性質,添加足夠的水以確保水與水泥發生水合反應并將水泥粘合起來。飛灰中的重金屬與水和水泥反應,形成金屬氫氧化物或金屬碳酸鹽,這兩種物質通常比殘留物中原先的金屬化合物更難溶解。

采用水泥固化法處理污泥焚燒飛灰,添加的水泥和添加劑增加了廢棄物體積,使固化產物干重增加了50%;添加的水使干重增加了30%~100%;降低了難溶性金屬氫氧化物或金屬碳酸鹽形成的可能性,短期內固化產物的重金屬浸出性較低,但依然有瀝出的風險,且高pH值的水泥固化系統會使兩性金屬(Pb和Zn)的浸出性顯著增加。

4.2 飛灰的建材利用技術

對于重金屬含量在規定范圍內的污泥焚燒飛灰,可根據其組分特性實現建化化利用。常用的建材化利用方法有:

(1)制造結晶玻璃

結晶玻璃系指在玻璃質(非結晶)中均勻地析出適量的結晶,使本來的脆性玻璃改性為均質的半結晶體,具有很高的抗壓性能和抗彎性能。利用污泥焚燒灰中的鐵和硫,可生成硫化鐵作為成核添加劑,從而制造結晶玻璃,其抗彎強度為50 MPa,是大理石的4.5倍、花崗巖的3倍以上;抗酸性是大理石的100倍、花崗石的10倍;硬度與花崗石相同,而且可以磨出光澤;外觀上與大理石、花崗石相比毫不遜色。由于從結晶玻璃中不會溶出重金屬,所以作為建設材料使用是安全的。

(2)作為混凝土填料

污泥焚燒灰渣的化學性質呈 惰性,當灰渣中不含硫酸鹽和氯化物或其含量很小時,可作為混凝土填料。但由于污泥焚燒灰的吸水性和干燥收縮比較大,作為混凝土混合材料和陶瓷材料大量使用時,會使強度降低。此外,當污水污泥含有較多的磷時,會影響混凝土的凝聚反應,使強度降低。

一般認為,使用無機混凝劑調理的污泥焚燒灰,其pH值高,且平均單位吸水量比在100%以下,可以作為砂漿和混凝土的混合材料使用。而使用高分子混凝劑調理的污泥焚燒灰,其pH值為中性且單位吸水量比都在100%以上,不適合用作砂漿和混凝土的混合材料。

4.3 作為高流動混凝土的混合材料

利用污水污泥焚燒灰的熱化學特性,將焚燒灰霧化后噴向高溫火焰 (約1200~1500℃或者約2100℃),焚燒灰將迅速熔融,在表面張力的作為成為球狀,冷卻后的產物稱為球狀焚燒灰。球狀焚燒灰的吸水量隨著孔隙的減少而降低,同時,由于表面為玻璃質所覆蓋,重金屬、磷、硒、砷等有害成分的溶析受到抑制。利用球狀焚燒灰作為高流動混凝土的混合材料所得流動混凝土的坍落度值、孔隙強度和抗壓試驗均符合要求,且未出現材料離析現象。

4.4 制磚石

在100 MPa的壓力條件下使污泥焚燒灰成型,并在約1040℃的高溫進行燒結,可制成磚石,用于人行道、廣場和公園等的通道建筑材料。

4.5 作為抑制污泥膨脹添加劑

采用活性污泥法處理廢水的過程中,在活性污泥發生膨脹時,通過添加焚燒灰能夠在短時間內提高活性污泥的沉降性,從而避免活性污泥的膨脹,保證系統的正常運行。