一種限速切斷閥的結構設計及試驗研究

張 濤,桂文彬,楊 毅,劉金榕

(上海船舶設備研究所,上海 200031)

0 引 言

限速切斷閥作為海洋工程裝備的安全保護裝置,可在海洋工程裝備系統發生失速等意外導致系統內流量劇增時切斷系統油路,保護系統安全。目前國內已有多所高校和科研機構對限速切斷閥進行結構設計和試驗研究[1]。王潔等[2]研究導出了一些限速切斷閥相關的設計計算公式。徐兵等[3]對液壓電梯專用的限速切斷閥進行了結構設計和試驗研究。胡國良等[4]設計了

種新型限速切斷閥并對其進行了試驗研究。湛大強等[5]對限速切斷閥的各類試驗方法進行了分析總結。本文即設計了一種海洋工程裝備系統專用的限速切斷閥,對限速切斷閥的各結構尺寸進行了設計計算,并設計了一種新型的限速切斷閥試驗方案,對所設計的限速切斷閥的動態性能進行了試驗研究。

本文首先基于海洋工程裝備系統對限速切斷閥的需求,設計了一種海洋工程裝備系統專用的限速切斷閥,對限速切斷閥的各結構參數進行了設計計算;其次,搭建了針對性的試驗系統,對限速切斷閥的動態性能以及前、后阻尼孔直徑大小對動態性能的影響進行了研究。

1 限速切斷閥的結構設計

1.1 流道結構設計

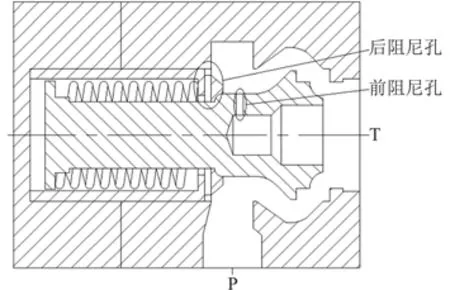

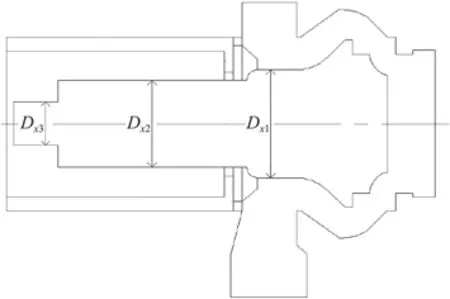

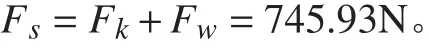

根據海洋工程裝備系統對限速切斷閥提出的大過閥流量、準確切斷、短切斷時間以及切斷后的小流量續流等性能要求,設計了一種專門針對海洋工程裝備系統工況的限速切斷閥。所設計的限速切斷閥機械結構簡圖如圖1所示。

圖1 限速切斷閥機械結構簡圖Fig.1 Mechanical structure diagram of speed limiting shut-off valve

由圖1的限速切斷閥機械結構簡圖可知,為滿足較大的過閥流量和較小的壓力損失等方面的設計意圖,將閥內主流道部分設置成無銳利邊緣的漸縮型曲線;為使限速切斷閥能夠準確切斷,設有后阻尼孔將壓力油引入后彈簧腔;為保證切斷后的小流量續流,在閥芯上開有前阻尼孔。設計中利用Fluent軟件對流道模型進行仿真分析,仿真結果表明這種流道結構在靜態性能、閥內流體流動特性以及工程實用性等方面都能較好的滿足設計要求,因此本文采用這一結構形式的限速切斷閥。

1.2 主要參數設計計算

根據實際海洋工程裝備系統的要求,確定限速切斷閥設計的輸入參數如下:

切斷時間t≤100 ms;

切斷流量Q:2 200 L/min±10%;

工作壓力P≥20 MPa。

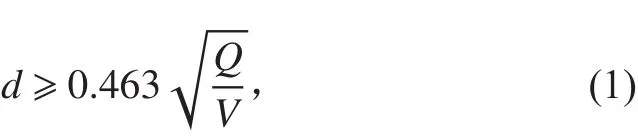

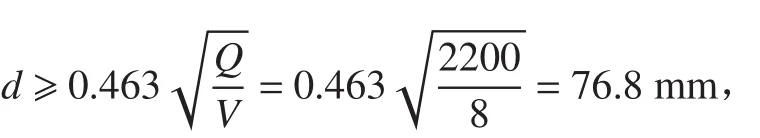

1)進出油口直徑的計算

限速切斷閥進出油口的直徑應滿足以下條件:

式中:d為進出油口直徑;Q為過閥流量;V為液流流速。

由對限速切斷閥提出的性能指標,最大的過閥流量為Q=2 200 L/min,由于本文所設計的限速切斷閥內流道結構較為復雜,且應用場合為高壓系統,因而取進出油口處的流速為V=8 m/s,并由此計算限速切斷閥進出油處口的直徑:

對計算所得的限速切斷閥進出油口處的直徑進行圓整,可得進出油口直徑為:

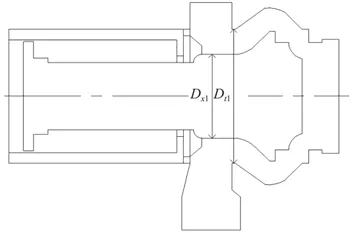

2)漸縮型流道起始處的過流面積計算

液流通過進口部分進入漸縮型流道,流道處的最大流速取為V=10 m/s,則在過閥流量為V=2 200 L/min時,漸縮型流道的過流面積為:

取漸縮型流道起始處的閥芯直徑為Dx1=35 mm,對應的閥體容腔直徑取為Dt1=77 mm,如圖2所示。

圖2 漸縮型流道起始處尺寸示意圖Fig.2 Schematic diagram of the beginning size of the tapered flow path

可求出漸縮型流道起始處的過流面積為:

由計算結果可知,這種設計方案的流道面積能夠滿足液流過閥流速的要求。

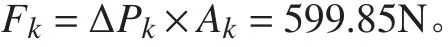

3)閥芯直徑的設計計算

由圖1所設計的限速切斷閥結構簡圖可知,本文設計的限速切斷閥閥芯可分為3段,第1段是與閥體腔配合形成漸縮型流道的部分,第2段是與閥套配合部分,第3段是安裝彈簧座等的部分,其示意圖如圖3所示。根據前文(2)中的計算,將漸縮型流道的起始處的閥芯直徑設計為Dx1=35 mm,為與閥套取得配合,在閥芯與閥套配合處采用半徑5 mm的圓弧段過渡,則第2段閥芯直徑變為Dx2=25 mm;為在閥芯尾部安裝彈簧座等,將閥芯直徑尺寸再減小5 mm,則第3段閥芯直徑變為Dx3=20 mm。

圖3 閥芯各段尺寸示意圖Fig.3 Schematic diagram of all spool section size

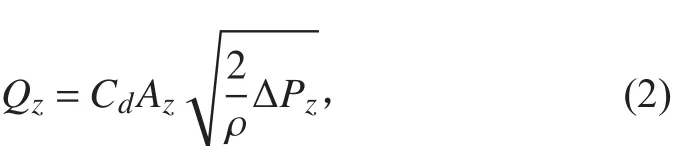

4)前阻尼孔直徑計算

前阻尼孔的作用在于限速切斷閥主流道關閉之后的小流量續流。根據實際工況需求,限速切斷閥切斷后,要求系統內的續流流量為90 L/min左右,且前阻尼孔兩端壓差不得高于12 MPa,由節流小孔的流量壓差公式:

式中:Cd為流量系數,Cd=0.7;Az為前阻尼孔過流面積,;Qz為通過前阻尼孔的流量,初取Qz=90 L/min;ΔPz前阻尼孔兩端的壓差,ΔPz=12 MPa;則有:

根據以上計算,將前阻尼孔直徑取為dz=4 mm。

5)彈簧預壓力及彈簧剛度的計算

彈簧預壓力的作用在于限速切斷閥關閉之后的閥芯復位。由圖1的限速切斷閥結構簡圖可知,限速切斷閥切斷時是依靠閥口處液壓力和閥芯尾部受到的液壓力同時作用,則可據此求解限速切斷閥的彈簧預壓力:

式中:Fs彈簧預壓力;Fk為閥口液壓力;Fw為閥芯尾部液壓力。

式中:Pw為閥芯尾部所受壓力;Aw為閥芯尾部作用面積。

從Fluent流場仿真所得數據,漸縮型流道起始處與終止處的壓差為0.465 MPa,閥口處的節流面積為1.29×10–3m2,則計算可得閥口處閥芯所受到的液壓力數值:

從前文中(3)的設計計算可知,第3段閥芯直徑為20 mm,且閥芯后彈簧腔的壓力與漸縮型流道起始處的壓力基本一致,取為0.465 MPa,則據此計算可得閥芯尾部所受到的液壓力數值:

計算可得彈簧預壓力的數值:

彈簧預壓力與彈簧剛度的關系如下:

式中:Ks為彈簧剛度;X0為彈簧預壓縮量。

彈簧預壓縮量與閥口最大開度的關系如下:

式中:Xm為限速切斷閥最大閥口開度。

防止泥漿污染,海洋鉆井公司從源頭入手,加大科技投入,與高校及相關科研單位聯合攻關,研發環保泥漿,獲得了國家海洋局的無毒泥漿證書。該環保泥漿體系已經在勝利七號鉆井平臺進行埕北326井作業時應用。

據此可取彈簧預壓縮量為50 mm,則進一步可求得彈簧剛度為:

6)主流道部分的設計計算

主流道段由閥體和閥芯配合組成;本段針對配合段曲線的配合角度進行仿真優化分析。對所研究的各段曲線進行編號:Lx1為所研究的閥芯左段曲線,Lx2為所研究的閥芯右段曲線,Lt1為所研究的閥體左段曲線,Lt2為所研究的閥體右段曲線;完成編號后的限速切斷閥示意圖如圖4所示。選擇閥口開度為14 mm時的限速切斷閥內流道建立三維仿真模型,并設置入口流速為12 m/s,出口壓力為0 MPa,利用流道仿真軟件Fluent進行仿真分析。

圖4 標明研究曲線的限速切斷閥示意圖Fig.4 Schematic diagram of Speed limiting shut-off valve with indicating study curves

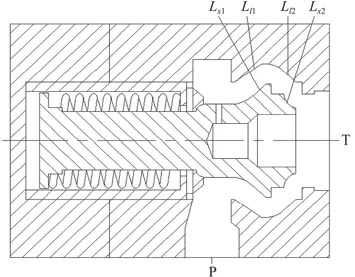

首先,研究閥芯左段曲線Lx1與閥芯正軸向的夾角α對限速切斷閥的影響。保持限速切斷閥其他結構參數不變,將閥芯左段曲線Lx1與閥芯正軸向的夾角α分別設為 30°,35°,40°,45°,50°,55°,60°,65°,70°,75°,80°,85°,90°,利用流場仿真分析軟件 Fluent進行限速切斷閥的流道仿真分析,仿真所得閥芯所受軸向液壓力與夾角α的關系曲線圖如圖5所示。

圖5 閥芯軸向液壓力與夾角α的關系曲線圖Fig.5 The relationship curve of valve axial hydraulic pressure and angle α

由圖5可知,閥芯所受到的軸向液壓力隨著夾角α的增大先減小后增大,其最小值在夾角α為45°左右時出現,則可認為閥芯左段曲線Lx1與閥芯正軸向夾角在45°左右時為最優解,因而本文中設計的限速切斷閥閥芯左段曲線Lx1與閥芯正軸向夾角α取為45°。

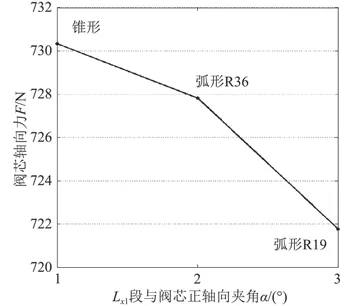

其次,研究閥芯右段曲線Lx2的形狀對限速切斷閥的影響。由于閥芯右段曲線Lx2既可以設置成錐形曲線,又可以設置成弧形曲線,為了分析不同形狀的Lx2曲線對限速切斷閥的影響,在本文的仿真分析當中,保持限速切斷閥其他結構參數不變,將Lx2段曲線分別設置成錐形曲線和弧形曲線,并將弧形曲線Lx2的半徑分別設置為19 mm,36 mm,利用流場仿真軟件Fluent對以上3種形式的Lx2曲線形狀對限速切斷閥流道特性的影響進行仿真分析。仿真所得閥芯所受軸向液壓力與閥芯右段曲線Lx2形狀的關系曲線如圖6所示。

圖6 閥芯軸向液壓力與Lx2曲線形狀關系曲線圖Fig.6 The relationship curve of valve axial hydraulic force and Lx2 curve shape

由圖6可知,閥芯右段曲線為錐形時閥芯所受到的軸向液壓力比閥芯右段曲線為弧形時閥芯所受到的軸向液壓力要大,且當閥芯右段曲線為弧形時,弧形曲線的半徑越小,閥芯所受到的軸向液壓力越小,但考慮到閥芯右段弧形曲線半徑過小時將使漸縮型曲線流道的后半段過流面積過大,閥芯關閉時節流效果變差,且會在流道最右段處產生較大的凹形結構,液流過流時容易產生速度漩渦,使限速切斷閥流道特性變差;綜合以上考量,本文所設計的限速切斷閥的閥芯右段曲線Lx2選擇半徑為1 9 m m的弧形曲線。

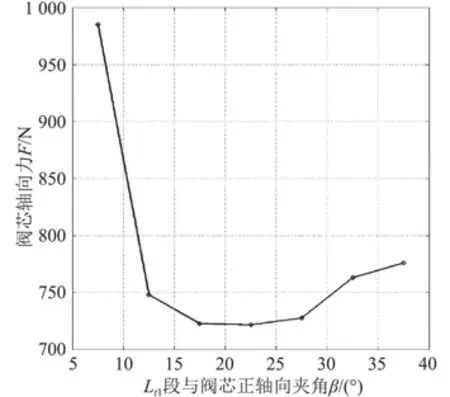

再次,研究閥體左段曲線Lt1與閥芯正軸向的夾角β對限速切斷閥性能的影響。保持限速切斷閥其他結構參數不變,將閥體左段曲線Lt1與閥芯正軸向的夾角β分別設為 7.5°,12.5°,17.5°,22.5°,27.5°,32.5°,37.5°,利用流場仿真軟件Fluent進行限速切斷閥的流道仿真分析,仿真所得閥芯所受軸向液壓力與夾角β的關系曲線如圖7所示。

由圖7可知,閥芯所受到的軸向液壓力隨著夾角β的增大先減小后增大,最小值在夾角β為22.5°左右時出現,因而可認為閥芯左段曲線Lt1與閥芯正軸向夾角β在22.5°左右時為最優解,因而本文中設計的限速切斷閥閥體左段曲線Lt1與閥芯正軸向夾角β取為22.5°。

圖7 閥芯軸向液壓力與夾角β的關系曲線圖Fig.7 The relationship curve of valve axial hydraulic pressure and angle β

最后,研究閥體右段曲線Lt2與閥芯軸向的夾角對限速切斷閥性能的影響。由于閥體右段曲線Lt2與閥芯正軸向的夾角為鈍角,因而本文研究閥體右段曲線與閥芯負軸向的夾角對限速切斷閥性能的影響,并將閥體右段曲線與閥芯負軸向的夾角標記為θ。保持限速切斷閥其他結構參數不變,將閥體右段曲線Lt2與閥芯負軸向的夾角θ分別設為 32°,37°,42°,47°,52°,利用流場仿真軟件Fluent進行限速切斷閥的流道仿真分析,仿真所得閥芯所受軸向液壓力與夾角θ的關系曲線如圖8所示。

圖8 閥芯軸向液壓力與夾角Θ的關系曲線圖Fig.8 The relationship curve of valve axial hydraulic force and angle Θ

由圖8可知,閥芯所受到的軸向液壓力隨著夾角θ的增大而減小,但考慮到閥體右段曲線Lt2與閥芯負軸向的夾角θ過大時會使漸縮型流道的后半段過流面積過大,閥芯關閉時節流效果不好,且會使漸縮型流道后半段坡度太大,液流出流時速度梯度過大,對限速切斷閥的沖擊大;綜合以上考慮,本文所設計的限速切斷閥的閥體右段曲線Lt2與閥芯負軸向夾角θ取為42°。

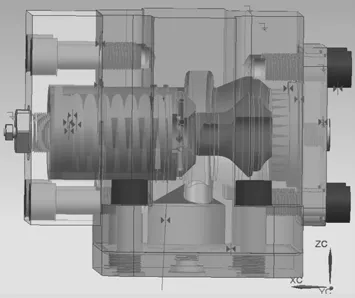

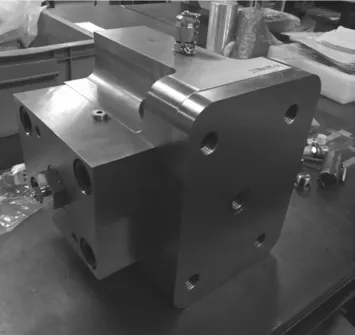

1.3 限速切斷閥模擬裝配及生產

在前文中對限速切斷閥的機械結構進行了設計,并對進口直徑、出口直徑、閥芯直徑等主要結構的尺寸進行了設計計算,設計限速切斷閥的二維圖紙;并根據二維設計,利用UG軟件生成了限速切斷閥的三維模擬裝配圖如圖9所示。由圖9可知,裝配圖沒有產生干涉的部分,滿足設計要求。根據前文對限速切斷閥的各結構參數的設計計算以及所建立的限速切斷閥三維模擬裝配圖,對限速切斷閥的各部件進行了生產和裝配,最終的限速切斷閥樣件實物裝配圖如圖10所示。

2 限速切斷閥的試驗分析研究

圖9 限速切斷閥模擬裝配圖Fig.9 Simulation assembly drawing of speed limiting shut-off valve

圖10 限速切斷閥實物裝配圖Fig.10 Actual assembly drawing of speed limiting shut-off valve

完成限速切斷閥的基本機械結構設計和各參數的初步計算之后,對設計的限速切斷閥結構進行靜動態性能的仿真分析,仿真結果顯示所設計的限速切斷閥靜動態性能良好;本文則對所設計的限速切斷閥進行試驗研究,對前、后阻尼孔直徑大小對限速切斷閥動態性能的影響進行分析研究。

2.1 試驗系統的搭建

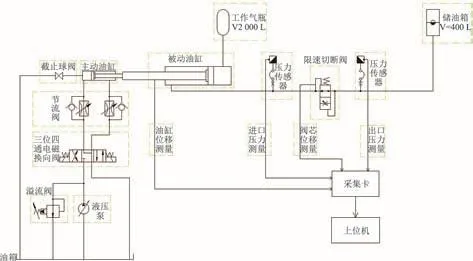

鑒于海洋工程裝備用限速切斷閥的切斷流量較大,一般的限速切斷閥試驗系統不能滿足要求;本文設計了一種小缸徑油缸拉動大缸徑油缸的新型試驗方案;試驗系統原理圖如圖11所示,將小缸徑油缸與大缸徑油缸的活塞桿鉸接在一起,試驗開始時,由液壓泵給小缸徑油缸供油,小缸徑油缸帶動大缸徑油缸運動,大缸徑油缸有桿腔的油液經限速切斷閥流向油箱,當油缸速度足夠大時,限速切斷閥將關閉。

2.2 不同前阻尼孔直徑試驗

本文設計的限速切斷閥,前阻尼孔開在閥芯前端,為固定阻尼孔(前阻尼孔位置如前文中圖1所示),其主要作用在于限速切斷閥切斷時的緩沖和切

圖11 限速切斷閥試驗系統原理圖Fig.11 Test system schematic of speed limiting shut-off valve

斷后的續流功能。對前阻尼孔的影響進行分析時,保持試驗系統中的其他參數不變,在限速切斷閥的前阻尼孔處安裝不同尺寸的堵塞,使前阻尼孔直徑分別為0 mm,3 mm,4 mm,對 3 種工況下的限速切斷閥及整個系統的動態性能進行試驗研究。在試驗開始時,由溢流閥調定系統壓力,給定三位四通電磁換向閥電信號,使主動油缸拉動被動油缸運動,被動油缸有桿腔的油液經限速切斷閥流回油箱;不斷增大溢流閥的輸出壓力,直到達到限速切斷閥的關斷流量使限速切斷閥關閉,用以模擬限速切斷閥達到切斷流量而關閉的工況。試驗研究的結果如圖12所示。

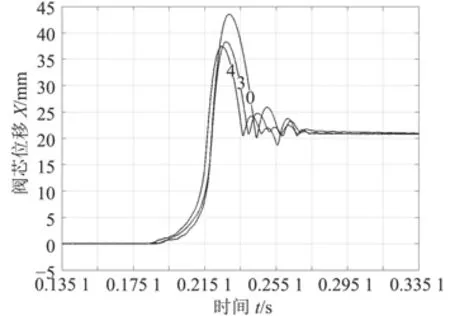

圖12 限速切斷閥閥芯位移圖Fig.12 Spool displacement curve of speed limiting shut-off valve

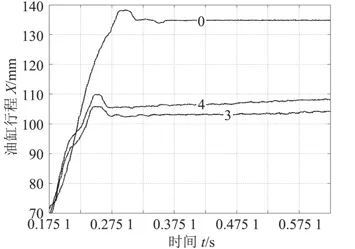

由圖12可知,當達到限速切斷閥的關斷流量后,限速切斷閥閥芯將在較短時間內運動到其行程末端關閉限速切斷閥;從前阻尼孔分別為0 mm,3 mm,4 mm時的限速切斷閥閥芯位移圖對比可知,隨著前阻尼孔直徑的增大,限速切斷閥的關斷時間變短,限速切斷閥動態性能有所改善。由圖13可知,隨著前阻尼孔直徑的增大,限速切斷閥關閉后的活塞桿速度也隨之增大,這表明前阻尼孔直徑大小控制著限速切斷閥切斷后系統內的續流流量大小,從而控制限速切斷閥關閉后系統中油缸活塞桿的運動速度。此外,由圖13中前阻尼孔直徑為0 mm時的試驗曲線可知,當前阻尼孔直徑為0 mm時,限速切斷閥關閉后,被動油缸活塞桿的速度立即降為0,此時限速切斷閥失去關閉后的續流功能,被動油缸活塞桿將在限速切斷閥切斷后立即停下,此種工況下,不僅限速切斷閥關閉時沖擊大,且被動油缸不能以較小速度運動到其機械限位處,不利于限速切斷閥切斷后,整個系統的維修工作的開展。綜上所述,限速切斷閥前阻尼孔直徑大小對限速切斷閥的關閉時間以及關閉后的續流流量大小有影響,并與仿真分析的結果趨勢一致,從而證明了仿真結果的正確性。

圖13 被動油缸活塞桿位移圖Fig.13 Displacement diagram of passive cylinder piston rod

2.3 不同后阻尼孔直徑試驗

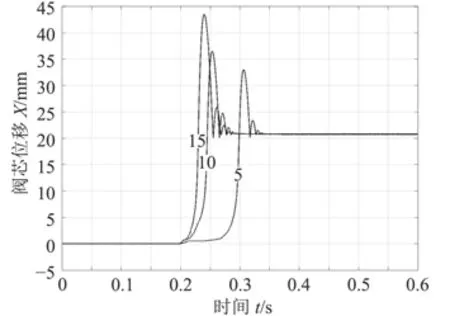

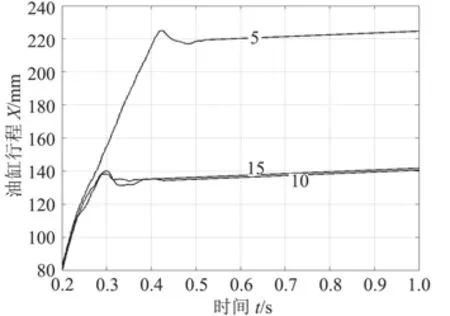

本文設計的限速切斷閥,后阻尼孔開在進口和后彈簧腔之間的閥套上(后阻尼孔位置如前文中圖1所示),其主要作用在于連通限速切斷閥進口和后彈簧腔,使閥進口處的油液進入后彈簧腔;在限速切斷閥關閉時,后彈簧腔的油液作用在閥芯上的力和閥口處的力同時作用,保證限速切斷閥可以快速關閉,并可避免因流量脈沖引起的限速切斷閥誤操作。對后阻尼孔直徑的影響進行試驗時,保持試驗系統中其他參數不變,使后阻尼孔的等效直徑分別為5 mm,10 mm,15 mm,對限速切斷閥及整個系統的動態性能進行試驗研究。試驗時的具體操作步驟與對前阻尼孔進行研究時相同。試驗研究的結果如圖14所示。

由圖14及圖15可知,后阻尼孔直徑的大小對調節限速切斷閥的關斷時間有極大作用:在相同的過閥流量(2 200 L/min)下,隨著后阻尼孔直徑的減小,限速切斷閥的關閉時間增長,當后阻尼孔直徑為15 mm時,限速切斷閥的關閉時間為30 ms左右,當后阻尼孔直徑為10 mm時,限速切斷閥的關閉時間為50 ms左右,而當后阻尼孔直徑減小為5 mm時,限速切斷閥的關閉時間超過100 ms,遠遠長于后阻尼孔直徑為15 mm時的情況;這表明后阻尼孔直徑過小將嚴重影響限速切斷閥的正常工作能力,在適當范圍內增大后阻尼孔直徑可改善系統動態性能。綜上所述,后阻尼孔直徑的大小對限速切斷閥的動態性能有極大影響,其在調節限速切斷閥的關斷時間方面可發揮重要作用;同時可看出對后阻尼孔直徑影響的試驗研究結果與仿真分析結果趨勢一致,也表明仿真結果是正確的。

圖14 限速切斷閥閥芯位移圖Fig.14 Spool displacement curve of speed limiting shut-off valve

圖15 被動油缸活塞桿位移圖Fig.15 Displacement diagram of passive cylinder piston rod

3 結 語

本文設計了一種張力補償器等海工裝備專用的限速切斷閥,對所設計的張力補償器用限速切斷閥各主要結構參數進行了設計計算,并針對所設計的限速切斷閥搭建了試驗系統,對限速切斷閥樣件進行了動態性能的試驗研究;通過設計計算和試驗研究可得到如下結論:

1)限速切斷閥在最佳配置下,切斷流量在2 200 L/min左右,切斷時間在30 ms左右,基本滿足海洋工程裝備系統對限速切斷閥提出的性能要求。

2)限速切斷閥的前阻尼孔直徑大小影響限速切斷閥本身和氣液缸的響應:隨著前阻尼孔直徑的增大,限速切斷閥的關閉速度有所加快,氣液缸的運動速度加快,氣液缸有桿腔壓力峰值減小;同時前阻尼孔直徑過大將導致氣液缸的速度峰值過大,前阻尼孔直徑過小將導致氣液缸不能運動到其機械限位處停止。

3)限速切斷閥的后阻尼孔直徑大小對限速切斷閥本身和氣液缸的響應有重大影響:當后阻尼孔直徑過小時限速切斷閥不能正常工作,同時也會失去保護閥控液壓缸系統的作用,液壓缸將以較大的速度沖頂產生破壞;隨著限速切斷閥后阻尼孔的增大,限速切斷閥的關閉速度加快,但當后阻尼孔直徑過大時,將導致系統不穩定,限速切斷閥關閉時產生較大波動,實際關閉時間延長;同時后阻尼孔直徑過大或過小,都將導致氣液缸有桿腔壓力峰值過高,不利于系統保護。

[1]王海波.水下拖曳升沉補償液壓系統及其控制研究[D].杭州:浙江大學, 2009.

[2]王潔, 官忠范, 范廣民.限速切斷閥的設計計算及其典型應用[J].沈陽工業大學學報, 1997(5): 34–38.

[3]徐兵, 劉賀, 楊華勇, 等.液壓電梯限速切斷閥的設計[J].機床與液壓, 2004(10): 17–19.

[4]胡國良, 徐兵, 楊華勇, 等.新型限速切斷閥的設計及實驗研究[J].浙江大學學報 (工學版), 2004, 38(5): 625–630.

[5]湛大強.限速切斷閥型式試驗系統設計及研究[D].杭州: 浙江大學, 2009.

[6]宋鴻堯.液壓閥設計與計算[M].北京: 機械工業出版社, 1982.