工位指示系統在焊裝車間的應用

朱 杰,楊 印,頊聰欠,李建杰

(長城汽車股份有限公司技術中心 河北省汽車工程技術研究中心,河北 保定 071000)

ANDON系統是安裝在生產線上,目的是用來幫助流水線上的工人在一定生產節拍內完成品質可靠的汽車裝配任務。在生產過程中,各個工位的工人可以通過ANDON系統的拉桿/拉繩向班組長匯報產品品質問題或請求幫助。本文中的工位指示系統即是在現有ANDON系統構架的基礎上,進行新增、改造完成的。

1 背景介紹

根據我司戰略安排,計劃在天津一期焊裝北線增加新的車型,而目前天津一期焊裝北線僅生產CHB022一種車型,增加新車型CHB025后,因2種車型在配置方面存在較多的差異,為了保證不同車型共線生產的精準率,需要在配置差異工位增加工位指示系統直觀地顯示需要生產的車身信息,指導車間生產。在此需求下進行對工位指示系統的研究并自主實施,保證系統在焊裝車間的穩定運行。

2 現有電控系統介紹

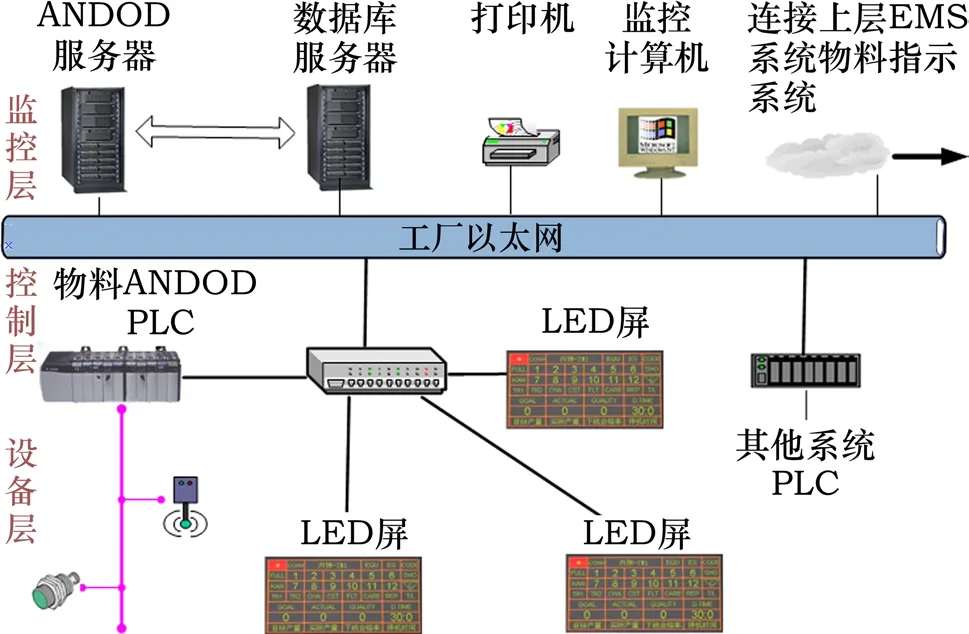

在我司焊裝車間,自動化控制系統中采用“集中監測,分散控制”的典型控制模式,依據這一原則車間生產設備的控制系統分為2層網絡(即工業以太網和現場總線),3個層次(即監控層、控制層、設備層),如圖1所示。

圖1 物料ANDON系統網絡構架

電控系統需要滿足車間工藝要求,結合目前國際及國內自動化水平及汽車行業的運作方式,選擇技術成熟、先進可靠、功能實用的控制方式與控制設備。整個電控系統要穩定可靠、反應迅速。每個電控子系統要對自己的系統獨立性、完整性、工藝性負責。對各個層次功能要求如下。

1)監控層:通過標準以太網對車間各個控制設備的運行情況進行集中監控。

2)控制層:控制層是整個電控系統的核心,在整個電控系統中起著承上啟下的作用,它采集PLC及網絡系統接受現場發來的數據信息,經過自身的CPU存儲控制程序的運算、處理,發出相應的指令(輸出信號)對現場設備進行控制。對現場設備出現的故障進行處理,實時將故障信息報給PMC系統,對故障進行聲光報警,通過工業以太網使得控制層內的各個PLC之間進行數據交流。

3)設備層:設備層在整個電控系統金字塔結構中處于底層,是整個電控系統的關鍵環節,主要包括現場操作站、現場檢測單元、輸入設備以及現場的執行機構(電動機、電磁閥等),直接或通過現場總線與控制層中的PLC相互聯系,將輸入信號發送給PLC,將PLC輸出指令發送到現場執行設備。

3 方案設計

1)確定目標 在現有電控系統的基礎上,通過增加硬件、軟件保障新增功能的實現,并通過自主實施完成LED屏的安裝、布線、工位指示系統程序開發、調試工作,保障系統穩定運行。

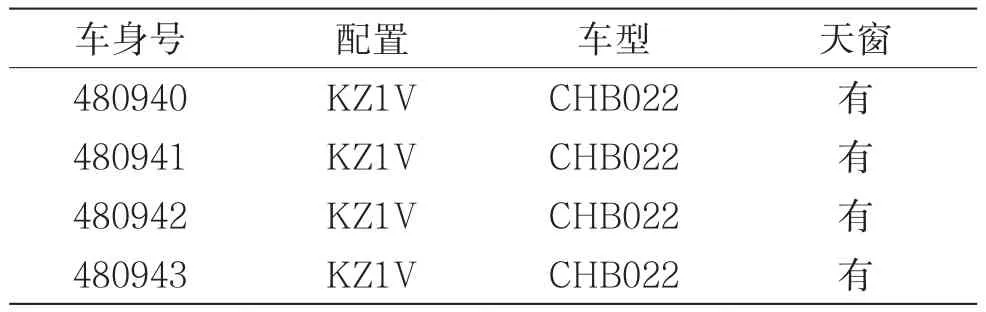

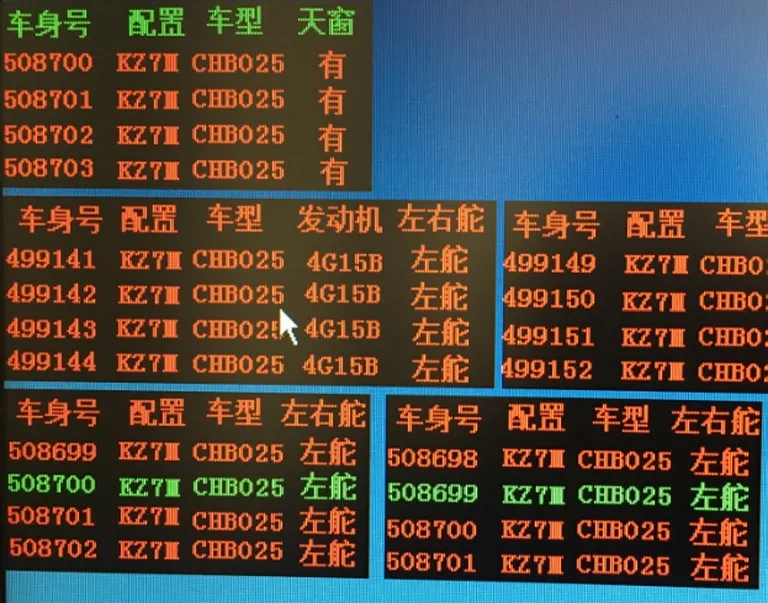

2)現場調研 深入生產現場,與作業人員進行溝通。調研現場人員的實際使用需求是:在CHB025車型與CHB022車型配置差異工位增加LED屏,現場作業人員可以通過LED屏直觀地獲得當前生產以及下3輛車的配置、車型、車身號等車身信息(表1)。車型切換時,會提醒現場作業人員做好準備,保證了新車型的正式投產。

表1 列舉的車身信息

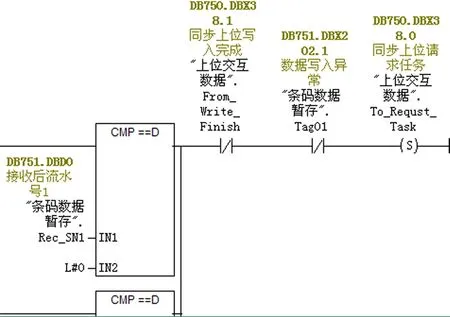

圖2 接口PLC程序示例

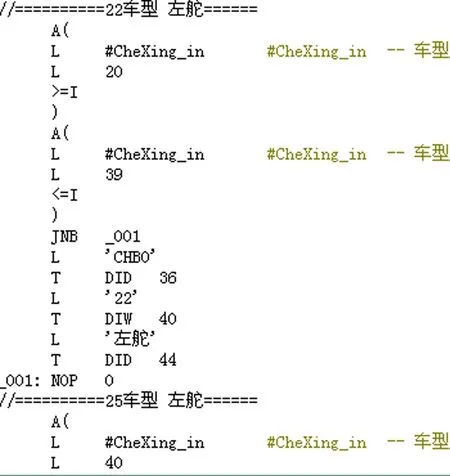

3)工位指示系統原理 在車間現有網絡構架基礎上進行工位指示系統方案的設計。其工作原理是:①根據現場實際使用需求,開發與焊裝車間同步上位系統做接口的PLC程序(圖2),通過該PLC程序,可以將相關的生產計劃發送到各分焊線PLC中,并存儲到相應的數據塊中;②同時開發相關的解碼程序(圖3),將從同步上位系統中獲取到的特材碼信息,并根據解碼規則進行解析;③通過在焊裝服務器上運行的Kepware軟件(數據采集軟件),將解析完之后的車身信息上傳至服務器;④再通過上位ANDON系統發屏軟件編輯相關的顯示畫面(圖4),并將相關的畫面信息發送到現場的LED屏上,顯示當前車及生產計劃安排的下3輛車的車身信息,指導作業人員正確進行作業。

圖3 解碼程序示例

圖4 編輯的顯示畫面

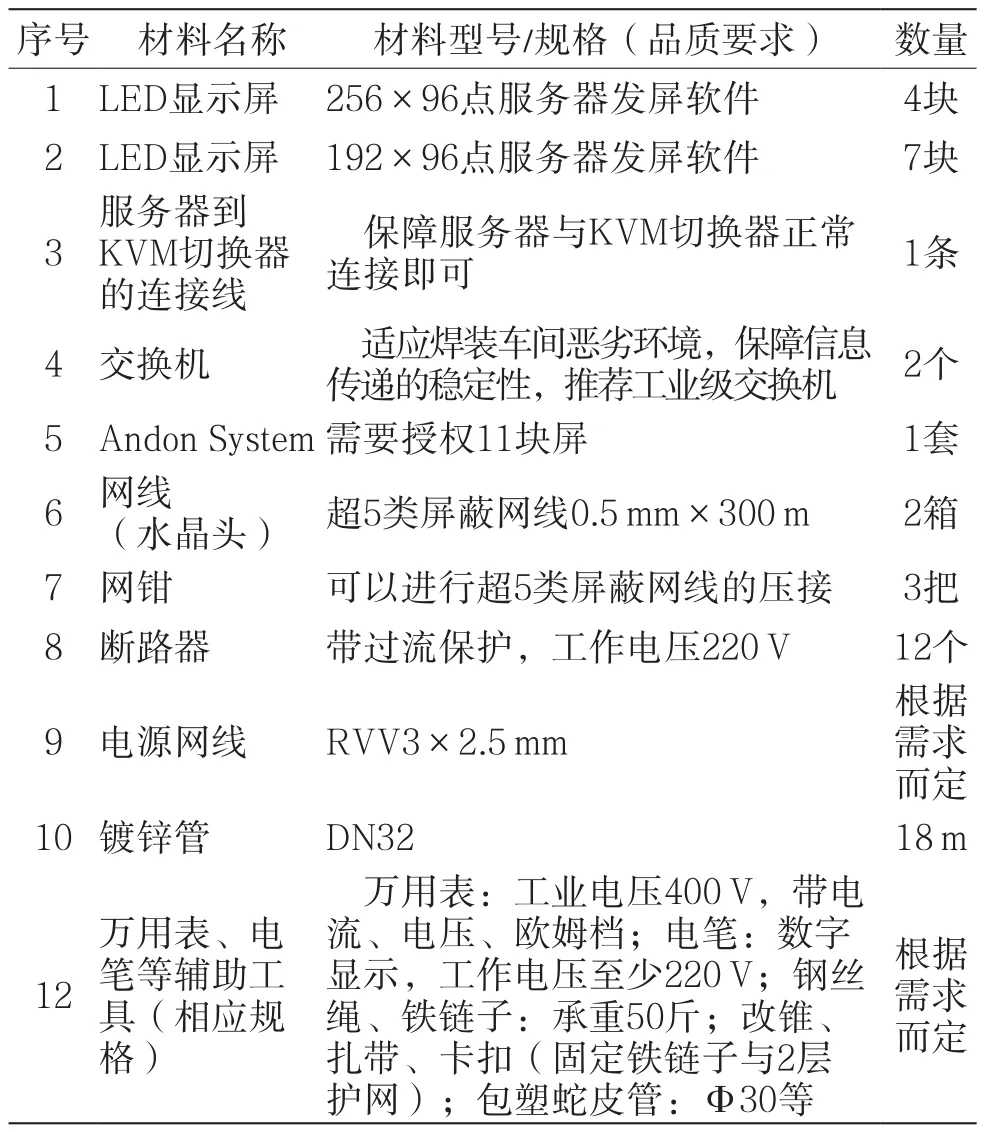

4)新增材料 新增材料如表2所示。

5)安裝調試注意事宜 包括:①ANDON屏吊裝方式原計劃為通過螺栓與2層護網上的鋼梁緊固,但在鋼梁上攻絲較為困難、耗時,改為鎖鏈進行吊裝卡扣進行緊固的方式。②部分ANDON屏安裝過程中與線體設備干涉,安裝時需要在線體設備上方作業,施工不便利等。③系統無法與上位進行通信,需要更改上位機中關于分焊線PLC的IP地址。④LED屏上顯示的車身信息都為0,需要排查與上位機的接口程序,增加判斷車身信息有效性的程序段,保證從上位機獲得信息的準確性。⑤中控室服務器上運行發屏軟件控制不了現場的LED屏顯示,需要查看LED屏的配置,重新配置控制卡的編號,確保控制卡編號的一致性。

6)系統優化 實際使用過程中,發現根據實際的生產安排,有時一期焊裝北線會承接一部分南線車的生產,這部分計劃外的車輛會導致工位指示系統的顯示與實際生產計劃出現偏差。故重新開發觸摸屏程序,當出現計劃外的生產車輛時,現場作業人員可以手動通過觸摸屏輸入實際生產車的車身信息,這樣就保證了實際生產與生產計劃的一致性。

表2 新增材料

4 結束語

我司自主實施進行工位指示系統的安裝及程序的開發與調試,節約成本75.2萬元。該系統投入車間使用之后,系統運行穩定,保證了不同車型共線生產的精準率,保障了新車型的順利投產。該系統在現場調試過程中不斷進行完善,通過此項目的成功案例希望可以推廣到其他整車行業。