基于PLC的三軸十字滑臺帶鋼表面缺陷檢測系統設計

張命令,羅 宏

(重慶理工大學 機械工程學院,重慶 400054)

帶鋼是現代化建設中必不可少的原材料,其質量好壞直接關乎我國汽車制造、航空航天、機械電子等領域的發展與進步。通過檢測帶鋼表面缺陷可以評定其帶鋼質量。如何快速準確檢測帶鋼表面缺陷進而提高帶鋼質量與生產效率,是當前我國技術進步發展的需求,也是相關鋼鐵企業保持長盛不衰的關鍵所在。為此,迫切需要一種高自動化、高精度、高效率的檢測系統來完成這一要求。

目前,帶鋼表面缺陷檢測系統主要采用傳統檢測方法、自動檢測方法、基于PC視覺圖像處理的檢測方法等幾種方法進行的二次開發[1]。傳統的表面缺陷檢測方法分為人工視覺法和頻閃光檢測法2種[2]。在20世紀中期,歐、美等西方發達國家的一些鋼鐵生產知名企業,依據人眼視覺檢測方法發明了頻閃光檢測法[3]、紅外檢測法[4],以及通過測量漏磁通密度自動檢測帶鋼表面缺陷的系統[5]。雖然這幾種方法在一定程度上替代了人眼檢測,但尚存在檢測可靠性差,智能化程度不高,成本較高,過程復雜,等問題,仍未解決帶鋼表面缺陷種類及粗糙度等問題,最終未能得到廣泛應用。

在此,提出采用三軸十字滑臺帶鋼表面檢測控制系統,不僅大大提高生產效率和自動化程度,而且精度也很高,甚至能檢測出人眼無法觀測的微小缺陷。該檢測方法具有效率高、誤差小、成本低等優點,優于一般的傳統檢測方法,因此具有較高的經濟效益和工程實際意義[6]。

1 系統整體方案設計思路

1.1 檢測系統結構思路

通過步進電機控制十字滑臺運動,進而帶動安裝在十字滑臺上的攝像機運動;攝像機在帶鋼表面上方按照預設的運動軌跡,采集待檢測帶鋼整個表面圖像信息,將采集到的圖像數據統一交由數字處理器DSP進行下一步操作;DSP通過圖像處理,然后將獲取到的特征信息與事先建立的帶鋼表面缺陷標準信息庫進行對比分析,進而確定帶鋼表面是否存在缺陷,如有則對該缺陷進行識別和進一步處理。

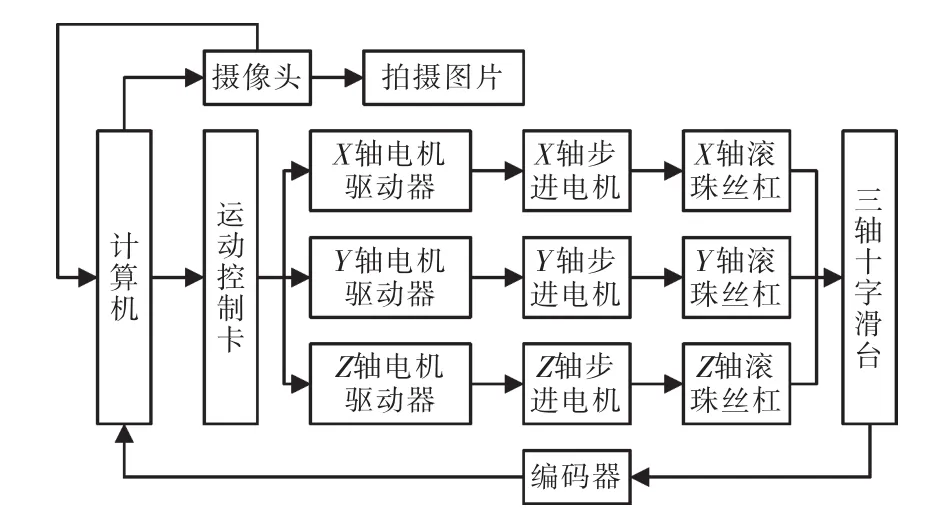

據此,將帶鋼表面檢測系統整體框架結構分為3個部分,如圖1所示。第一部分為基于十字滑臺的帶鋼表面圖像采集模塊,對帶鋼表面全區域進行拍照采集獲取帶鋼表面圖像信息;第二部分,DSP對采集的圖像信息進行初步處理分析,通過圖像識別帶鋼表面是否存在缺陷以及檢測到的缺陷類型;第三部分,對數字處理器處理得到結果保存,上位機對得到的帶鋼表面缺陷圖像及數據進儲存管理。

圖1 帶鋼表面缺陷檢測系統結構Fig.1 Structure of steel strip surface defect detection system

1.2 檢測系統整體方案設計

滑臺由2個直線導軌滑臺組合而成,每個直線導軌滑臺通過步進電機驅動滾珠絲杠帶動螺母座控制滑臺進行直線運動,可實現X,Y方向的直線進給。三軸十字滑臺是在X-Y兩自由度十字滑臺的基礎上,通過安裝1個電動缸實現平臺的Z軸移動。整個滑臺測試系統如圖2所示。

圖2 三軸十字滑臺整體系統方案Fig.2 Triaxial cross slide overall system scheme

計算機輸出控制信號,通過運動控制卡驅動X,Y,Z這3個方向的步進電機。X-Y雙向十字滑臺的運動由X向和Y向步進電動機來控制,它在Z軸方向上的運動通過步進電動缸的運轉實現。電機控制滑臺各個機械結構協調運動,以達到精確控制系統運動速度與位置。當三軸十字滑臺停到預定地點后,編碼器會輸出信號給計算機,計算機捕捉信號后,驅動攝像頭抓拍帶鋼表面形貌的圖片。攝像頭抓拍完成后向計算機輸出反饋信號,計算機捕捉反饋信號后繼續驅動三軸十字滑臺向下一個目標點運動。

1.3 檢測系統實現過程

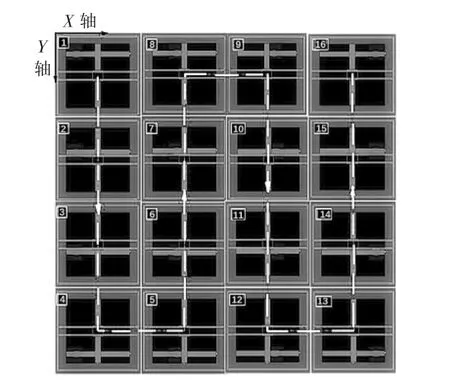

檢測帶鋼樣板的尺寸為2000 mm×2000 mm。由于帶鋼面積較大,若采用攝像頭一次性抓拍帶鋼表面的形貌,則很難觀測帶鋼表面出現的具體缺陷。為此,提出了通過三軸十字滑臺帶動攝像頭,對帶鋼表面不同位置處進行多次抓拍的方法,以完成帶鋼表面缺陷的檢測。如圖3所示,將帶鋼表面劃分成4×4個方格,對其依次編號,利用三軸十字滑臺帶動攝像頭沿虛線所示掃描路徑依次運動,抓拍相應區帶鋼表面的形貌圖片。

圖3 攝像頭掃描路徑Fig.3 Camera scan path

檢測前,需將攝像頭恢復到初始位置,即利用X-Y十字滑臺將攝像頭恢復到區域1的中心位置處。檢測開始后,攝像頭首先抓拍區域1帶鋼表面形貌的圖片,拍攝完成后,計算機驅動X-Y十字滑臺將攝像頭移動到區域2進行抓拍。通過計算機的控制,依次沿虛線路徑完成帶鋼表面的檢測。拍攝完成后,計算機對16張圖片進行排列處理,分析帶鋼表面具體位置出現的問題,同時,計算機控制X-Y軸十字滑臺將攝像頭恢復到初始位置。

2 檢測系統硬件設計

2.1 導軌副的設計

由待測帶鋼尺寸及攝像頭掃描路徑可知,該檢測系統中攝像頭的有效移動位移為1500 mm,考慮到局部放大的限制,將攝像頭的有效移動位移設定為2000 mm,即絲杠的有效工作長度為2000 mm。由此電動滑臺的總長度為2300 mm。

此外,對于電動滑臺1而言,它主要承受連接件與攝像頭的重量,故設定兩者的總重量為50 N。對于電動滑臺2,主要承受底部十字滑臺及相關部件的重量,則設定其總承重量為350 N。

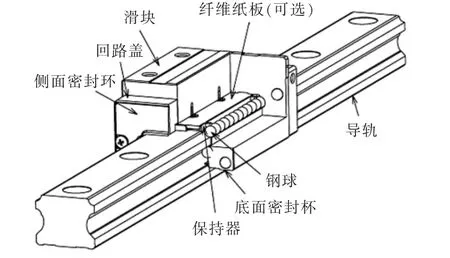

直線滾動導軌副的表面摩擦系數較小,連接牢固不易滑動爬行,而且其傳動效率也相對較高。因此,導軌副選用了直線滾動導軌副,其具體結構如圖4所示。該直線導軌的摩擦系數為0.15,計算出導軌產生的最大摩擦力為

圖4 直線滾動導軌副結構Fig.4 Linear rolling guide rail sub-structure

2.2 絲杠螺母副的設計

絲杠螺母副將步進電機的轉動轉化為直線運動。設計要求絲杠螺母副的定位精度為0.05 mm,并且滿足0.01 mm的脈沖當量。在此條件下,滑動絲杠副無法滿足設計要求。

滾珠絲杠螺母副傳動效率也相對較高且精度有保證,同時其動態響應迅速運行過程中比較平穩,不會存在較大振動,且其使用壽命長,使用方便。本次設計選用滾珠螺母絲杠副,可以極大提高帶鋼表面缺陷檢測系統開發效率。

2.2.1 動載荷計算

根據機電一體化相關資料[7],滾珠絲杠副的載荷Fc為

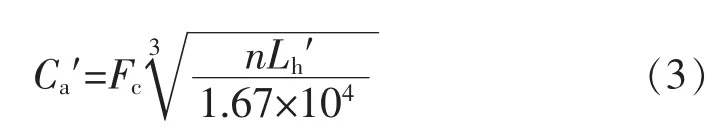

式中:KF為滾珠絲杠副的載荷系數,KF=1.2;KH為硬度系數,KH=1.0;KA為精度系數,精度等級為D級,KA=1.0;Fm為平均工作載荷,Fm=350 N。 則由式(2)可得滾珠絲杠副的載荷Fc=420 N。滾珠絲杠副的額定動載荷 Ca′為

式中:n為絲杠的平均轉速,選取n=100 r/min,絲杠最大轉速可達1000 r/min;Lh′為絲杠副的使用壽命,Lh′=15000 h。通過式(3)可得滾珠絲杠副的額定動載荷Ca′=1881 N,再據此選取滾珠絲杠副,選取其型號為FC1-2004-2.5。

2.2.2 穩定性檢驗

由于一端軸向固定的長絲桿在長時間工作過程中可能發生失穩,因此需要對設計的滾珠絲杠副進行穩定性檢驗。絲杠副型號FC1-2004-2.5,其公稱直徑為 20 mm,導程為 4 mm,螺旋角為 3°38′,滾珠直徑為2.381 mm。則絲杠不會發生失穩的臨界載荷Fcr為

式中:E為絲杠材料的彈性模量,鋼材E=206 GPa;Ia為絲杠危險截面的軸慣性矩,根據相關公式計算,所用型號絲杠的軸慣性矩Ia=4.633×10-9m4;μ為絲杠的長度系數,μ=0.677;l為絲杠的有效工作長度,l=2000 mm。則由式(4)計算得到絲杠的臨界載荷Fcr=5293 N。絲杠的安全系數S[8]為

結果表明,絲杠是安全的,不會發生失穩。此外,長絲杠在高速轉動時容易發生共振,還需要對其臨界轉速進行驗證。絲杠的臨界轉速ncr為

式中:fc為絲杠的臨界轉速系數,fc=3.927。由式(6)求得 ncr=1505 r/min,nmax=1500 r/min, 故 ncr>nmax,絲杠在工作過程中不會發生共振。

2.3 步進電機的選擇

步進電機的步距角[9]為

式中:α為步進電機的步距角,°;δ為步進電機脈沖當量,δ=0.005;p 為滾珠絲杠的導程,p=4 mm;i為電機傳動系統的傳動比,i=2.7>1,因此要求減速器采用1級傳動。其齒輪齒數為Z1=20,Z2=54,模數m=2,齒輪寬設定為36 mm。

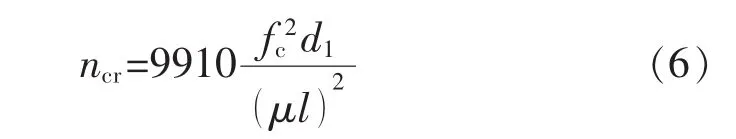

先計算步進電機的轉動慣量,據此再選擇相應的步進電機。對于所采用的傳動系統,電機的轉動慣量Jd為

式中:JZ1為減速箱中齒輪1的轉動慣量;JZ2為減速箱中齒輪2的轉動慣量:Js為絲杠的轉動慣量;m為絲杠的負重。進一步簡化運算,將三者視為圓柱體。圓柱體的轉動慣量J為

式中:ρ為部件材料的密度;d為傳動件的等效直徑;l為傳動件的軸向長度。 根據式(8),(9)計算得到該傳動系統的總轉動慣量為Jd=5.89×104kg/m2。

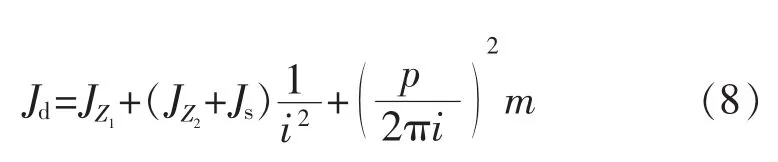

2.4 電動缸結構設計

該帶鋼檢測系統的電動缸結構如圖5所示。其主要由上、下連接板,導桿,步進電機,絲杠傳動系統,等組成。上、下連接板分別與機架和十字滑臺相連接,通過步進電機控制絲杠傳動系統帶動推桿上下運動。由于需要檢測帶鋼全區域表面缺陷狀況,十字滑臺需要運動到一些極限位置,這時將給電動缸推桿帶來較大的徑向力[10],為此如圖所示設計了4個導柱,由它們分擔電動缸推桿承受的徑向力,極大提高了系統穩定性和可靠性。

圖5 電動缸結構Fig.5 Electric cylinder structure

3 系統軟件設計

3.1 檢測系統處理單元

在帶鋼表面缺陷檢測系統中,其控制系統通用的處理方式是基于PC的表面缺陷檢測處理系統。作為系統核心處理單元,主控計算機負責控制系統的步進電機及其他全部管理動作,需要綜合考慮系統與相機、編碼器、外部PLC及PC本身外設的連接與通信控制,同時提供各種可視化界面;當檢測到帶鋼表面存在缺陷時,控制系統迅速對有瑕疵圖像進行圖像處理,并結合圖像分析出該缺陷類型位置等信息,啟動聲光報警裝置,同時發出I/O控制指令,將無缺陷與有缺陷帶鋼區分控制。

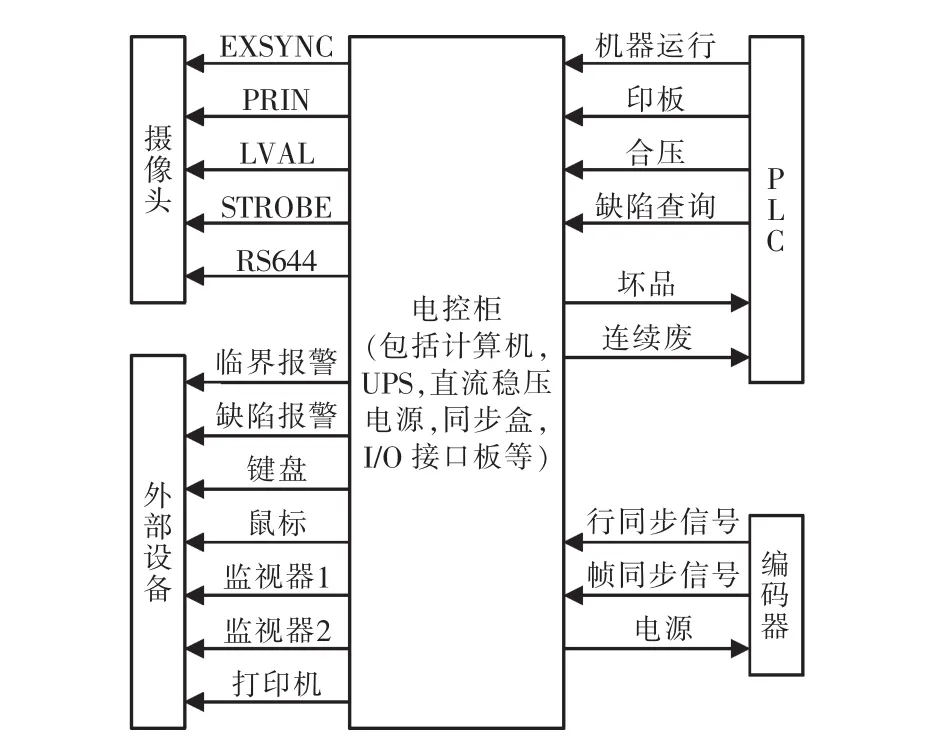

典型的帶鋼表面缺陷檢測系統處理單元構成如圖6所示,本系統使用攝像頭來并行對檢測表面的缺陷圖像進行采集。

圖6 帶鋼表面缺陷檢測系統處理單元構成Fig.6 strip surface defect detection system processing unit structure

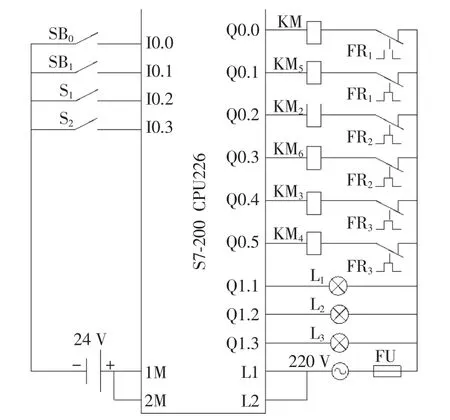

3.2 PLC外圍接線

控制系統由PLC控制器、伺服放大器、伺服閥、步進電機、攝像頭及A/D,D/A模塊等部分組成。控制器給出控制信號,經伺服放大器放大后驅動伺服閥,控制步進電機推動攝像頭跟隨十字滑臺移動,帶鋼表面缺陷信號經攝像頭采集反饋回PC做圖像處理,進而形成完整環控制系統。PLC是一種可以進行數字運算的電子系統,還可以進行數據存儲、邏輯運算、時間控制、順序控制等多種操作,可以通過數字信號或者模擬信號進行輸入輸出,控制各種機械運動[11-13]。因此,采用PLC設計的控制系統,可以滿足帶鋼表面檢測系統對控制的需求,如圖7所示。

圖7 外圍電氣元件接線圖Fig.7 Wiring diagram of external electrical components

3.3 PLC程序設計

對于該系統,PLC程序設計的主要任務是根據接收到的外部開關信號(按鈕、繼電器)的輸入,判斷當前帶鋼表面缺陷檢測系統所處狀態以及輸出信號去控制接觸器、繼電器、步進電機等部件,以完成相應的對三軸十字滑臺的控制任務,最終實現對帶鋼表面全區域進行圖像采集。帶鋼表面缺陷檢測系統梯形圖如8所示。

圖8 帶鋼表面缺陷檢測系統梯形圖Fig.8 Ladder diagram of steel strip surface defect detection system

4 系統的三維裝配設計與仿真驗證

4.1 系統總體三維裝配設計

帶鋼表面缺陷檢測系統總體裝配圖如圖9所示,系統由鋁合金框架、三軸十字滑臺、攝像頭、基座等組成。其基座主要用于固定整個檢測系統及承載待檢測帶鋼;鋁合金框架主要用于安裝三軸十字滑臺;三軸十字滑臺主要用于控制攝像頭運動軌跡;攝像頭用于帶鋼表面圖像采集。

圖9 檢測系統總體裝配圖Fig.9 Overall assembly diagram of the inspection system

檢測過程中將攝像圖安裝在十字滑臺下方,十字滑臺安裝于鋁合金機架上,機架整體安裝在基座上。將待檢測帶鋼樣本置于基座上,通過步進電機控制十字滑臺上攝像頭運動軌跡,進而實現對帶鋼表面全區域圖像采集,將采集到圖像數據送給數字處理器DSP進行處理。DSP對采集到的圖像信息進行圖像處理目標識別,得到帶鋼表面缺陷信息,實現對帶鋼表面表面缺陷的檢測。

4.2 機架承載力計算與仿真驗證

結合待測帶鋼的尺寸及十字滑臺高度尺寸,所設計的機架尺寸為2600 mm×2600 mm×1500 mm,既滿足帶鋼檢測需求又盡可能地節約材料。機架采用50 mm×50 mm鋁型材,鋁型材間采用連接件進行連接以保證機架力學性能。

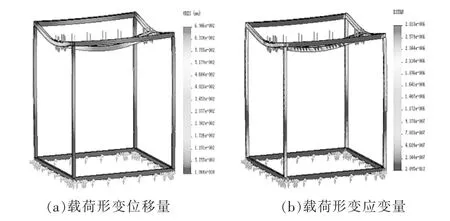

利用有限元分析軟件對所設計的鋁合金框架進行了靜態力學分析。仿真分析過程時,框架的底部設置為固定件,在框架中間的橫梁上施加500 N的豎向載荷,各零部件之間采用直接接觸的連接方式。仿真結果如圖10所示。

圖10 豎向載荷形變的仿真結果Fig.10 Simulation results of vertical load deformation

由圖可見,在500 N垂直向下的豎向載荷下,框架的橫向鋁型材的變形比豎向鋁型材的變形要嚴重得多,尤其是施加載荷的橫梁上,其形變較其他部分顯著。框架的最大形變位移為6.906×10-2mm,最大應變為2.813×10-6mm。該結果表明,在500 N載荷下,框架的變形量很小,基本可以說明在十字滑臺運行過程中,框架是非常穩定的,不會給十字滑臺的運行造成障礙。采用該方式搭建的框架可行。

4 結語

針對帶鋼表面缺陷檢測問題,結合帶鋼表面缺陷特點,設計了基于PLC的三軸十字滑臺型帶鋼表面缺陷檢測系統,根據具體的實際工程需求確定了帶鋼表面缺陷檢測系統整體方案。完成了系統的軟、硬件設計及三維裝配設計,并采用有限元軟件對系統整體結構承載力進行了計算與仿真,從而驗證了檢測控制系統的可行性及可靠性。通過理論分析和實驗驗證,采用該檢測系統能夠獲得良好的控制效果,不僅能夠降低生產成本,提高后期工業產品質量,減少材料浪費,還能提高企業生產效率,在實際工業生產中具有一定的應用價值。

[1]吳平川,路同浚,王炎.帶鋼表面自動檢測系統研究現狀與展望[J].鋼鐵,2001,35(6):70-75.

[2]PengQichun.Progress of research on inclusion induced surfaced efectof cold rolled sheet[J].Steelmaking,2009,25(1):73-77.

[3]Dong Guangjun.Research on steel plate margin black line crackle[J].Metal Materials and Metallurgy Engineering,2011,39(5):58-60.

[4]朱長華.我國板帶鋼生產狀況及發展趨勢明[J].湖南冶金,2001,29(4):3-7.

[5]唐荻.我國熱連軋帶鋼生產技術進步 20年[J].軋鋼,2004,21(6):10-14.

[6]王恩睿,吝章國,谷鳳龍.帶鋼邊部表面缺陷原因分析[J].鋼鐵釩鈦,2015,36(1):114-119.

[7]鄭堤,唐可洪.機電一體化[M].北京:機械工業出版社,2011.

[8]齊民.機械工程材料[M].大連:大連理工大學出版社,2007.

[9]孫靖民,梁迎春.機械優化設計[M].北京:機械工業出版社,2006.

[10]孫桓,陳作模,葛文杰.機械原理[M].北京:高等教育出版社,2006.

[11]吳平川,路同浚,王炎.鋼板表面缺陷的無損檢測技術與應用[J].無損檢測,2000,22(7):312-315.

[12]徐科,徐金梧,陳雨來.冷軋帶鋼表面缺陷在線監測系統[J].北京科技大學學報,2002,24(6):330-332.

[13]劉偉嵬,顏云輝,等.冷軋帶鋼表面缺陷在線檢測軟件體系結構設計[J].計算機工程與設計,2008,29(5)76-82.