基于節(jié)能環(huán)保優(yōu)化的廠級自動發(fā)電控制研究

梁 肖 張志剛 ,李端超 程建斌 ,賈 偉 于 洋

(1.安徽電力調(diào)度控制中心,合肥 230022;2.國投宣城發(fā)電有限責任公司,宣城 242052;3.皖能馬鞍山發(fā)電有限公司,馬鞍山 243021)

隨著社會經(jīng)濟的發(fā)展,電力的消耗量逐漸增長,火力電站在提供能源的同時,也帶來一定的資源消耗和污染問題[1-2]。自動發(fā)電控制AGC技術,是火電機組普遍采用的機組出力控制方法,維持電力系統(tǒng)用電負荷與發(fā)電功率之間的平衡,對其速度、精度、響應率有較高要求[3-4]。

目前,單臺機組的AGC控制方式較為成熟[5-7],但還存在一些不足,如未對廠內(nèi)各臺機組進行負荷的優(yōu)化分配,造成能源浪費、污染物排放增加[8-9];全廠總負荷變化時,廠內(nèi)運行的機組均參與調(diào)節(jié),各臺機組頻繁地變負荷,其遭受交變應力的次數(shù)增加,輔機啟停次數(shù)也增加,從而使機組使用壽命降低,發(fā)電成本增加[10-12]。

基于節(jié)能環(huán)保優(yōu)化的廠級自動發(fā)電控制技術,廠級AGC系統(tǒng)接受主站側(cè)全廠負荷總指令,依據(jù)各臺機組的煤耗率、脫硫脫硝效率、負荷響應速率(負荷微調(diào)率)、旋轉(zhuǎn)備用安全裕度等,計算全廠機組最優(yōu)負荷分配策略,從而實現(xiàn)節(jié)能環(huán)保調(diào)度與負荷經(jīng)濟分配相協(xié)調(diào)。

1 廠級AGC的概述

1.1 系統(tǒng)的物理結(jié)構(gòu)

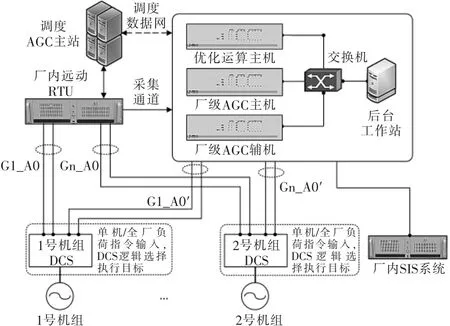

火電廠廠級AGC系統(tǒng)物理結(jié)構(gòu)如圖1所示。廠站與調(diào)度主站之間有2種控制策略:維持現(xiàn)有遠動RTU和DCS之間的信號連接和控制方式不變情況下,一是在全廠控制模式時,調(diào)度AGC主站通過調(diào)度數(shù)據(jù)網(wǎng)下發(fā)全廠負荷指令至廠級AGC系統(tǒng),廠級AGC系統(tǒng)根據(jù)機組狀態(tài)和既定分配策略,完成機組負荷優(yōu)化分配得到各機組的目標負荷,并通過模擬量回路輸出至各機組DCS;二是在單機控制模式時,由遠動RTU將單機負荷指令通過原有模擬量通道輸出至各機組DCS。

圖1 廠級AGC物理結(jié)構(gòu)Fig.1 Physical structure of the plant level AGC

1.2 廠級AGC與主站通信方式

調(diào)度AGC主站通過調(diào)度數(shù)據(jù)網(wǎng)直接與廠級AGC系統(tǒng)通信,通訊規(guī)約采用104規(guī)約,全廠AGC指令通過遙調(diào)方式下發(fā)至廠級AGC系統(tǒng),單機AGC指令的下發(fā)方式不變,仍由調(diào)度主站下發(fā)至遠動系統(tǒng)。上傳主站信號包括“全廠AGC允許”和“全廠AGC投入”“全廠AGC增閉鎖”“全廠AGC減閉鎖”信號,下發(fā)“全廠負荷指令”。

1.3 單機與全廠控制模式切換

在主站側(cè)AGC的控制模式有全廠控制與單機控制,這2種是互斥的。當1號、2號的AGC控制信號為合位,全廠AGC控制信號為分位,此時為單機控制模式;當1號、2號的AGC控制信號為合位,全廠AGC控制信號為合位,此時為全廠控制模式。單機AGC和全廠AGC控制模式切換,由電廠向調(diào)度申請,由廠站側(cè)運行人員投入相應的AGC控制模式,主站在收到單機或全廠控制模式信號后,會切換至對應的控制模式,下發(fā)單機或全廠負荷指令。

全廠AGC和單機AGC切換過程應避免負荷擾動。單機控制模式時,廠級AGC系統(tǒng)負荷指令輸出應跟蹤機組當前負荷,同時全廠控制模式時,建議負荷指令輸出也應跟蹤機組當前負荷。當全廠AGC控制模式時,還應考慮負荷偏差率和機組可調(diào)裕度,廠級AGC系統(tǒng)異常時,要及時反饋調(diào)度和DCS,自動轉(zhuǎn)為單機控制模式。

1.4 運行的安全及容錯性

對全廠AGC獲取的負荷指令,需要通過安全約束和校核處理,方可成為有效的執(zhí)行指令。根據(jù)機組的安全運行范圍,設置機組最高和最低負荷限值,廠級AGC優(yōu)化分配后的單機目標指令須在負荷高低限制值以內(nèi)。當機組的實際發(fā)電負荷超過設定的安全限制值時,應禁止對機組的有功負荷控制,以確保機組的安全穩(wěn)定運行,同時AGC應能給出相應的增減負荷閉鎖告警信號。

主站下發(fā)全廠AGC指令形式為“±全廠負荷指令”——“+”表示正常全廠負荷控制,廠級AGC根據(jù)既定分配策略進行負荷優(yōu)化分配;“-”表示“緊急控制”,廠級AGC應將收到全廠負荷指令與當前全廠總負荷的偏差(即增量),均分至2臺機組。

2 廠級負荷分配策略

2.1 負荷分配描述

設某發(fā)電廠并列運行的機組為n臺,全廠總負荷目標值為Psum,供電煤耗特征曲線的微增率是單調(diào)遞增、連續(xù)可微的[13],擬合機組運行數(shù)據(jù)得到供電煤耗量特征函數(shù)為

式中:Mi為第i臺機組煤耗量;Pi為第i臺機組負荷;ai,bi,ci為供電煤耗特征參數(shù)。

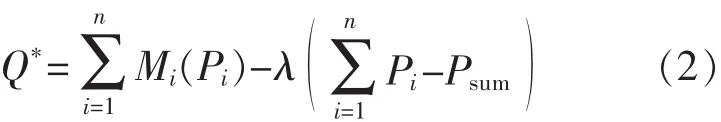

廠級負荷優(yōu)化目的是使全廠的總煤耗量最小,通過構(gòu)造式(2)函數(shù),求出在負荷平衡下目標函數(shù)的極小值,即

式(2)極小值存在必要條件是:其一階偏導函數(shù)等于零,二階偏導函數(shù)大于零,即

得

令

則得到

函數(shù)Q*的二階偏導數(shù)為

函數(shù)Q*取得最小值的充分條件是式(7)的對角線上全部子行列式必須為正。考慮到機組AGC的上、下限的可控范圍,當求解的值Pi,targ超出機組上下限時,則令Pi等于各機組的上、下限值,即

2.2 優(yōu)化目標

廠級負荷分配系統(tǒng)根據(jù)省調(diào)AGC主站下發(fā)的全廠總負荷指令,依據(jù)機組的煤耗特性曲線和污染排放量[14-15],基于安全節(jié)能環(huán)保調(diào)度,優(yōu)化分配得到廠內(nèi)各機組的目標負荷,再通過DCS實現(xiàn)機組的有功控制,使全廠達到了安全節(jié)能指標最優(yōu)。

優(yōu)化還提高了廠內(nèi)機組間運行協(xié)調(diào)能力,廠級AGC充分考慮了各臺機組的效率、能耗、環(huán)保等指標,在滿足機組運行安全下,通過對機組的可調(diào)節(jié)范圍、調(diào)節(jié)容量、負荷增減閉鎖、磨煤機啟停等約束條件的綜合判斷,對廠內(nèi)機組進行優(yōu)化排序和負荷有最優(yōu)分配,提高多機組之間的協(xié)調(diào)控制能力和穩(wěn)定運行水平。同時,由于機組的熱負荷有較大的慣性,廠級AGC系統(tǒng)在選擇機組增減負荷時,避免機組在短時間內(nèi)反向負荷調(diào)節(jié),防止機組設備產(chǎn)生疲勞損耗。

3 試驗驗證

3.1 試點電廠分配策略

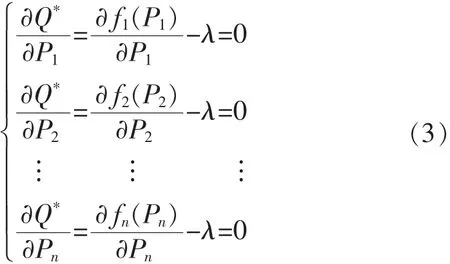

在廠級負荷分配的典型應用中選擇宣城電廠作為試點,宣城廠1號機組可控范圍為300~630 MW,2號機組可控范圍為300~660 MW,其分配策略如圖2所示。

圖2 宣城廠廠級負荷分配表Fig.2 Xuancheng plant load distribution table

如圖所示,負荷分配優(yōu)先級從低到高依次為:

①最優(yōu)分配目標 不考慮約束,僅按機組煤耗曲線分配;

②限值修正后目標 在①基礎上,考慮機組的實際上下限額;

③偏差約束后目標 在①②的基礎上,考慮2臺機組實際偏差在15%的額定功率之內(nèi);

④旋轉(zhuǎn)備用分配目標即安全節(jié)能環(huán)保最優(yōu)分配目標 在①②③的基礎上,考慮電網(wǎng)安全的裕度即在一臺機組實際功率達到額定功率90%時,廠級功率再增加只分配給另一臺機組,只有2臺機組均達到90%以上,此臺機組才接受繼續(xù)增加出力的指令。

在實際運用中,為保證電廠1號、2號機組正常使用,采用了以下限制條件:

①2臺機組同時增長或減少 (不出現(xiàn)一個增長另一個減少);

②如果1臺機組發(fā)電量達到額定功率的90%,則分配給另一臺發(fā)電機90%;

③下限為額定功率的50%;

④如果2臺均達到90%或均未達到90%,擇優(yōu)分配;

⑤2臺機組實際出力的差值不超過15%。

3.2 運行數(shù)據(jù)分析

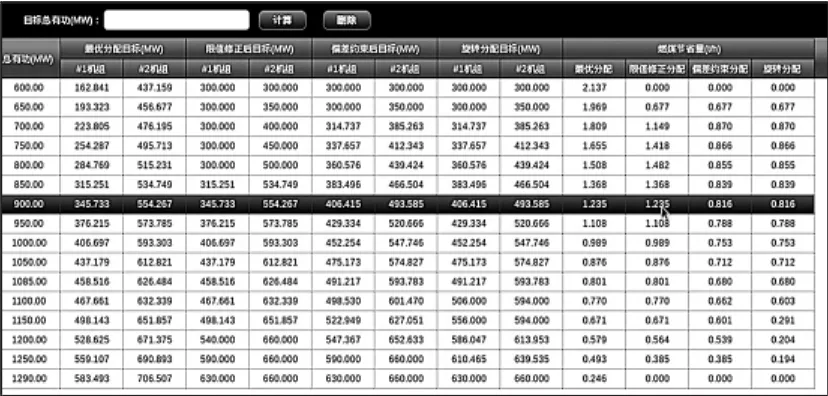

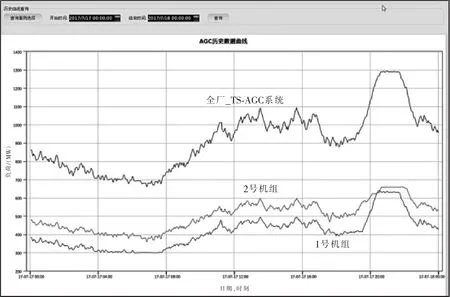

選取宣城電廠典型運行日2017年7月17日的數(shù)據(jù)進行分析,如圖3所示,全廠負荷指令變化范圍為660~1290 MW。

圖3 典型日機組實際出力值Fig.3 Actual output value of typical day unit

如圖可見,在06:50時全廠負荷最低為660 MW,此時1號機負荷300 MW,2號機360 MW。此后,全廠負荷有升高,在19:57時全廠負荷為1116 MW,此時2號機負荷達到單機安全裕度上限600 MW,1號機為516 MW;總負荷上升至1170 MW時,1號機負荷也達到單機安全裕度上限570 MW。總負荷上升至1290 MW 時,1號機為660 MW,2號機為630 MW,均達到機組的上限。

經(jīng)分析計算,當廠級負荷在600~1290 MW運行時,平均節(jié)約標準煤約 0.53~0.87 g/(kW·h),節(jié)煤效率為0.16%~0.27%。由此表明,節(jié)能環(huán)保優(yōu)化可有效節(jié)約發(fā)電成本,降低污染物排放,促進發(fā)電機組經(jīng)濟高效運行。

4 結(jié)語

基于傳統(tǒng)的單機自動發(fā)電控制系統(tǒng)上,提出了節(jié)能環(huán)保優(yōu)化的廠級AGC控制技術,通過接受主站側(cè)全廠負荷總指令,依據(jù)各臺機組的煤耗率、脫硫脫硝效率、負荷響應速率、旋轉(zhuǎn)備用安全裕度等,計算全廠機組最優(yōu)負荷分配策略。通過宣城電廠的運行試驗表明,其廠級AGC控制下平均節(jié)約標準煤約0.5 g,節(jié)煤效率0.2%,優(yōu)化效果顯著。

[1]劉武林,劉復平,胡雄輝,等.熱工自動控制對600MW火電機組節(jié)能降耗的影響[J].中國電力,2010,43(10):44-47.

[2]梁肖,王建平,柯余洋,等.基于環(huán)保綜合評價的電網(wǎng)節(jié)能環(huán)保調(diào)度研究[J].電測與儀表,2017,54(5):124-128.

[3]汪德星.電力系統(tǒng)運行中調(diào)節(jié)需求的分析[J].電力系統(tǒng)自動化,2004,24(8):6-9.

[4]徐興偉,林偉.互聯(lián)電網(wǎng)控制性能標準下自動發(fā)電控制策略的選擇[J].電網(wǎng)技術,2003,27(10):32-34.

[5]潘國富,金光哲,韓壯.火電機組自動發(fā)電控制系統(tǒng)優(yōu)化改造[J].吉林電力,2011,39(1):42-45.

[6]田婭菲,趙文杰,田嵐.火電機組快速響應負荷指令的優(yōu)化設計[J].自動化與儀表,2014,29(1):38-41.

[7]楊婷婷,曾德良,劉吉臻,等.基于工況劃分的火電機組運行優(yōu)化規(guī)則提取[J].華北電力大學學報,2009,36(6):64-68.

[8]黃衛(wèi)劍,張曦,朱亞清,等.火電機組燃料品質(zhì)自適應性優(yōu)化控制策略研究[J].中國電力,2012,45(6):43-46.

[9]簡一帆,陳彥橋,曾德良.基于TOPSIS的火電機組負荷優(yōu)化分配[J].熱能動力工程,2017,32(1):70-74.

[10]王超,張曉明,唐茂林,等.四川電網(wǎng)節(jié)能減排發(fā)電實時調(diào)度優(yōu)化模型[J].電力系統(tǒng)自動化,2008,32(4):89-92.

[11]張曉民,趙軍.自動發(fā)電控制在調(diào)度和機組設計中的問題探討[J].山西電力,2007,27(4):11-13.

[12]宋兆星,駱意,李國勝.發(fā)電機組類型對運行性能的影響及對策[J].電網(wǎng)技術,2005,29(18):17-21.

[13]方彥軍,伍洲,王琛.集散遺傳算法在廠級AGC負荷分配中的應用[J].電網(wǎng)技術,2010,34(7):190-194.

[14]梁肖,李端超,黃少雄,等.基于遞歸神經(jīng)網(wǎng)絡的火電機組污染物排放研究[J].自動化與儀表,2017,32(10):68-71.

[15]向德軍,陳根軍,顧全,等.基于實測煤耗的AGC電廠負荷優(yōu)化分配[J].電力系統(tǒng)自動化,2013,37(17):125-129.