整車動力經(jīng)濟性仿真自動化工具開發(fā)及應(yīng)用

張 富 肖 敏 肖山泉

整車動力性與經(jīng)濟性是評價車輛的重要指標(biāo),在新車型開發(fā)及車型改款時,人們都需要對動力經(jīng)濟性進行仿真預(yù)測。目前,國內(nèi)外車企在動力經(jīng)濟性仿真中大多使用Matlab、AVL-Cruise、Amesim等商業(yè)軟件進行動力總成的匹配選型及動力性、經(jīng)濟性預(yù)測。但是,目前在使用各類動力經(jīng)濟性商業(yè)軟件進行仿真時,存在不少缺點。

一是參數(shù)多,存在很多重復(fù)性操作。仿真工程師在建立模型時往往需要輸入大量參數(shù)。通常,建立簡單的模型至少需要輸入幾十個參數(shù),帶有復(fù)雜控制模塊的模型所需要的參數(shù)可能多達上百個,其中包括大量MAP試驗數(shù)據(jù)參數(shù)。

二是不利于非仿真人員使用。設(shè)計人員往往只關(guān)注其專業(yè)領(lǐng)域,而動力經(jīng)濟性仿真工程師一般需要具備發(fā)動機、變速箱、汽車理論等相關(guān)專業(yè)知識。在動力經(jīng)濟性仿真過程中,其卻需要接觸各個系統(tǒng)及部件特性參數(shù)。與發(fā)動機相關(guān)的參數(shù)有發(fā)動機外特性、萬有特性、怠速油耗、轉(zhuǎn)動慣量及增壓特性等;變速箱參數(shù)包括MT/AT/DCT等變速箱形式、各擋速比及轉(zhuǎn)動慣量、變速箱效率等;其他整車參數(shù)包括整車尺寸、重量參數(shù)、行駛阻力、輪胎尺寸等。

三是目前各類動力經(jīng)濟性商業(yè)軟件在項目開發(fā)中沒有目標(biāo)值設(shè)定、多目標(biāo)權(quán)重計算和最優(yōu)方案選取等功能。

本文針對以上問題,基于某動力經(jīng)濟性軟件進行動力經(jīng)濟性仿真自動化平臺二次開發(fā),從而提升動力經(jīng)濟性仿真工程師工作效率、避免重復(fù)操作。其間,將部分簡單仿真任務(wù)下放,由設(shè)計人員協(xié)同完成。同時,為配合整車項目開發(fā),根據(jù)整車性能目標(biāo)設(shè)定,進行目標(biāo)權(quán)重計算及系統(tǒng)匹配最優(yōu)方案選擇。

1 動力經(jīng)濟性仿真自動化平臺開發(fā)

1.1 仿真自動化平臺總體構(gòu)架

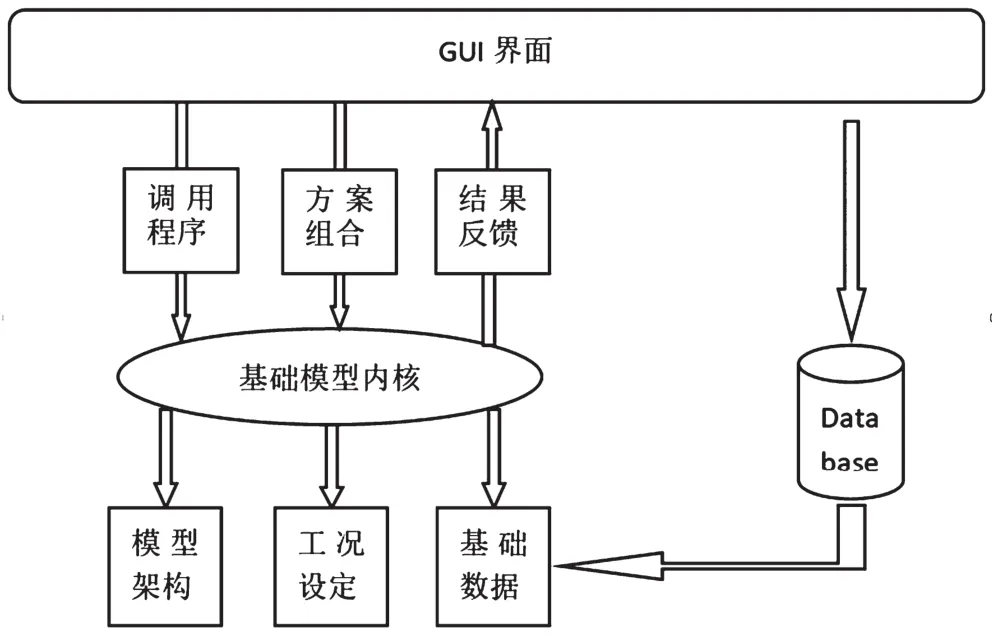

該仿真自動化平臺建立在Windows操作系統(tǒng)平臺上,為了面向除仿真工程師以外的其他設(shè)計人員,采用兩層設(shè)計機構(gòu),即底層以原動力經(jīng)濟性軟件基礎(chǔ)模型為內(nèi)核,該部分面向仿真工程師進行模型建立及對標(biāo)等;上層界面采用C#開發(fā)設(shè)計,提供一個交互友好的界面供非仿真人員使用,兩層直接通過接口程序?qū)崿F(xiàn)仿真功能同數(shù)據(jù)參數(shù)之間的動態(tài)轉(zhuǎn)換。仿真自動化平臺總體框架如圖1所示。

1.2 仿真自動化平臺執(zhí)行流程

仿真自動化平臺執(zhí)行流程如圖2所示,在軟件開啟后,用戶通過“文件”菜單建立相應(yīng)車型仿真項目,通過加載服務(wù)器中已標(biāo)定好的標(biāo)準MT/AT/DCT等初始模型,平臺在本地機上自動生成工作空間。用戶根據(jù)相關(guān)專業(yè)要求或項目要求,調(diào)整和修改相關(guān)零部件參數(shù),更新參數(shù)后初始化仿真環(huán)境參數(shù)。對于進行多種方案組合的仿真計算,用戶可以自定義方案組合的類型和方式。在用戶完成相關(guān)配置后,點擊“任務(wù)提交計算”按鈕,程序進入仿真過程中,通過集成開發(fā)環(huán)境接口調(diào)用執(zhí)行文件(.exe)后臺啟動仿真軟件,并啟用相應(yīng)模型文件進行仿真計算,將仿真計算的結(jié)果進行保存。最后,通過仿真結(jié)果提取和評估界面,用戶可以自定義評估選項及權(quán)重因子,平臺通過用戶定義對多方案組合進行篩選并給出最優(yōu)方案推薦。

圖1 仿真自動化平臺總體框架

圖2 仿真自動化平臺執(zhí)行流程

1.3 仿真自動化平臺開發(fā)

本文采用Microsoft Visual Studio 2008C#,Excel Database工具,C#是面向?qū)ο蟮木幊陶Z言,它使得程序員可以快速地編寫各種基于Microsoft.NET平臺的應(yīng)用程序。正是基于C#這一優(yōu)點,筆者基于某動力經(jīng)濟性商業(yè)軟件進行仿真自動化平臺二次開發(fā)。同時,由于仿真過程參數(shù)繁多,采用Excel Database工具能夠有效地管理和調(diào)用仿真各類參數(shù)。仿真自動化平臺的開發(fā)包括前處理模塊和后處理模塊的設(shè)計開發(fā)。

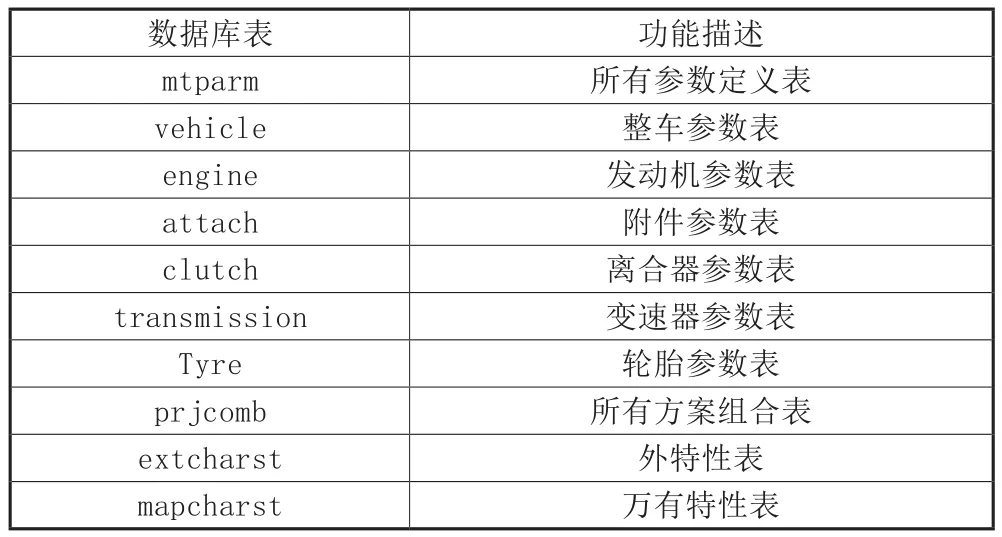

前處理模塊設(shè)計包括:創(chuàng)建本地工作環(huán)境模塊、基本參數(shù)導(dǎo)入模塊、方案組合模塊、方案重新定義模塊、動態(tài)批量提交模塊等。本地工作環(huán)境的創(chuàng)建首先在本地機上生成計算空間,通過導(dǎo)入初始模型及參數(shù)生成基礎(chǔ)數(shù)據(jù)庫;仿真自動化平臺采用數(shù)據(jù)庫形式進行仿真模型參數(shù)存儲,其中定義整車、發(fā)動機、離合器、變速箱、減速器及輪胎等40多個參數(shù),其中包含二維特性曲線參數(shù)表和三維特性曲線參數(shù)等,數(shù)據(jù)庫參數(shù)定義如表1所示;用戶按照項目需求自定義以上參數(shù),通過對不同系統(tǒng)方案進行組合,進行多方案組合仿真計算評價,方案組合按照公式1進行。

表1 前處理中數(shù)據(jù)庫表參數(shù)定義

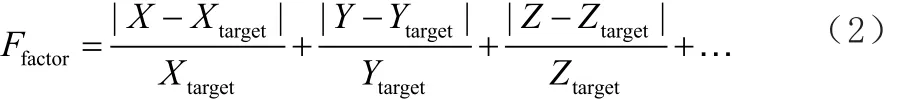

后處理模塊設(shè)計包括:指定仿真結(jié)果路徑模塊、仿真結(jié)果提取模塊、目標(biāo)設(shè)定模塊、仿真結(jié)果評判模塊、權(quán)重評分及最優(yōu)方案選取模塊等。完成各方案組合仿真計算后,通過調(diào)用仿真計算結(jié)果至后處理界面,采用比較命令運算符(>、<、=)來對比各方案仿真結(jié)果與目標(biāo)值,從而以顯色對對話框來標(biāo)明最優(yōu)方案推薦。同時,后處理中采用加權(quán)計算法,對多目標(biāo)性能進行加權(quán)排序,加權(quán)算法采用公式2的算法。

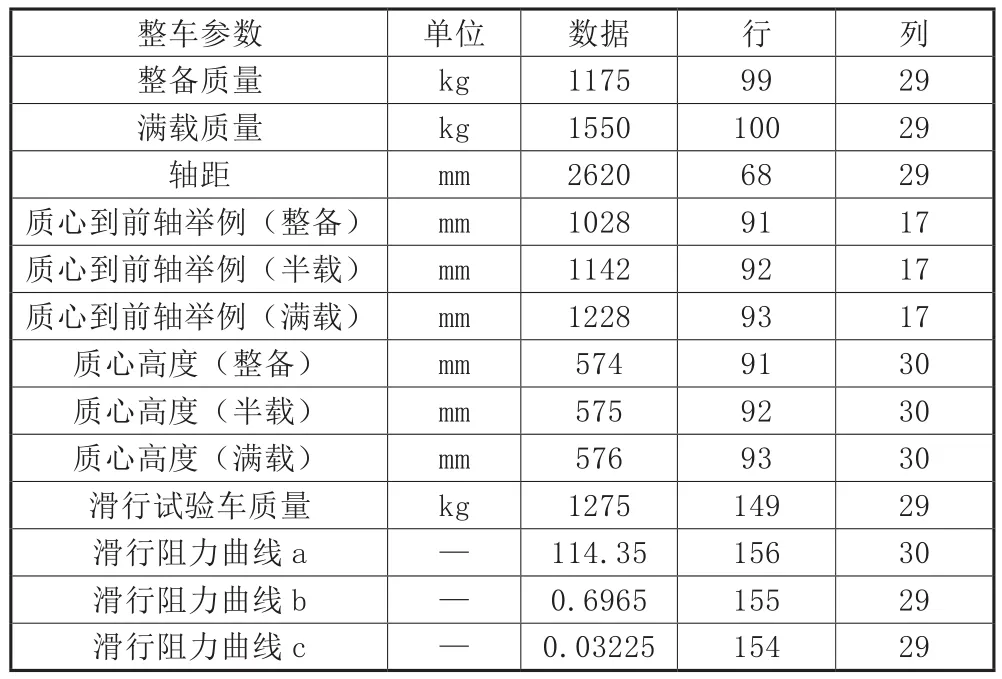

動力經(jīng)濟性仿真計算各個模塊參數(shù)數(shù)據(jù)量較大,通過手動在模型中調(diào)節(jié)參數(shù)的工作量大,同時容易產(chǎn)生錯誤。人們可以將數(shù)據(jù)庫與Excel結(jié)合起來,利用Excel將其動態(tài)生成數(shù)據(jù)文件,在用戶需要自定義修改相關(guān)參數(shù)時,只需要對Excel文件中的內(nèi)容進行相應(yīng)的修改就能生成不同需求的數(shù)據(jù)文件。表2為仿真參數(shù)在Excel文件中進行存儲的示例,人們通過仿真軟件接口讀取和寫入模型各個模塊中的參數(shù)值。

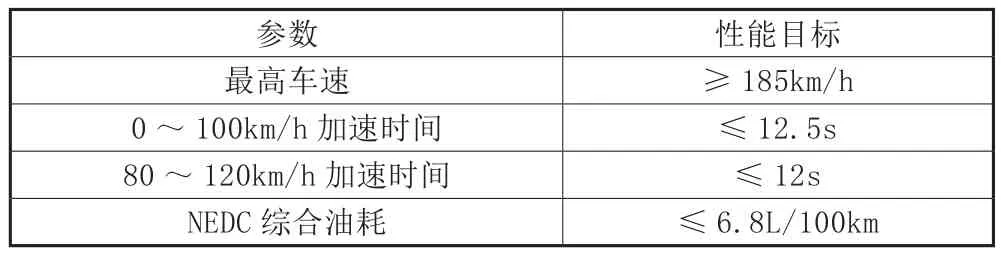

該仿真自動化平臺利用C#軟件進行用戶界面GUI的開發(fā),軟件界面是人機交互的關(guān)鍵,同時界面的友好性是對其評價的重要指標(biāo)。為了面向除仿真工程師以外的設(shè)計人員,達到仿真任務(wù)下放的目的,仿真界面以簡約、易操作為原則進行設(shè)計。用戶界面設(shè)計中使用10個Form,編寫代碼行數(shù)8082行,詳情如表3、圖3所示。

表2 Excel中仿真參數(shù)形式

表3 仿真自動化平臺界面開發(fā)

圖3 仿真自動化平臺界面

2 仿真自動化平臺的應(yīng)用

2.1 多方案組合仿真

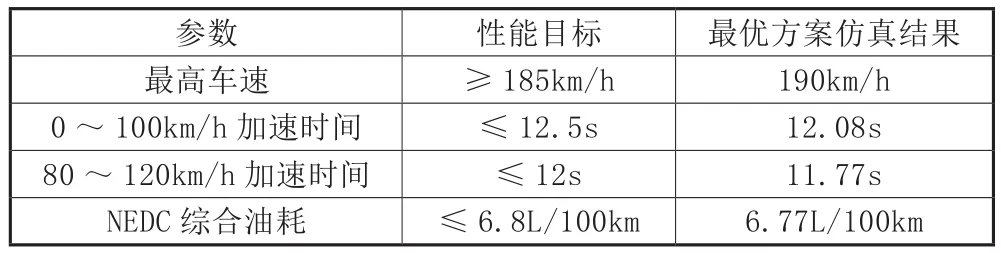

為滿足某款乘用車車型的改款要求,人們需要對其動力總成系統(tǒng)重新匹配選型。以該車型基礎(chǔ)車建立動力經(jīng)濟性仿真模型,同時利用現(xiàn)款車試驗數(shù)據(jù)與仿真模型進行對標(biāo),仿真與試驗結(jié)果誤差在3%以內(nèi),證明該仿真模型精度滿足仿真要求。某乘用車整車設(shè)計目標(biāo)如表4所示。

表4 整車性能設(shè)計目標(biāo)

該車型選用5MT動力總成,設(shè)計部門提供動力總成選擇方案包括:變速箱速比系列3組、主減速比5組、輪胎2組,采用排列組合可知計算方案共計30組方案。利用仿真軟件平臺生產(chǎn)計算模板,通過仿真方案進行參數(shù)輸入,方案生成如圖4所示。

圖4 多方案組合仿真

方案生成完畢后,通過提交計算任務(wù)按鈕進行多組方案組合仿真計算,計算采用命令行后臺調(diào)用仿真模型進行批處理計算。

2.2 方案評估

仿真自動化平臺集成了后處理及方案評估功能,通過軟件平臺讀取多方案計算結(jié)果,通過對整車性能目標(biāo)的設(shè)定及各目標(biāo)權(quán)重設(shè)置,能夠快速實現(xiàn)最優(yōu)方案的提取。

通過后處理操作,仿真自動化平臺按照用戶自定義或項目要求設(shè)定的性能目標(biāo)及各指標(biāo)的權(quán)重計算,得出最優(yōu)匹配方案并做出標(biāo)記,如圖5所示。針對該車型,滿足性能目標(biāo)的方案為方案11,該方案各性能指標(biāo)皆滿足設(shè)計要求,如表5所示。

表5 最優(yōu)方案仿真結(jié)果

采用該軟件平臺能夠使得非仿真技術(shù)人員,特別是相關(guān)設(shè)計人員省去大量仿真模型建立時間,為快速評估多方案組合性能指標(biāo)提供了解決方案。

圖5 多方案組合仿真后處理

3 結(jié)語

以CRUISE為仿真計算內(nèi)核進行仿真自動化平臺二次開發(fā),筆者建立了一套集多組方案仿真計算及后處理的動力經(jīng)濟性仿真自動化平臺。該平臺通過C#與數(shù)據(jù)庫編程開發(fā),給用戶特別是非仿真人員提供一個界面友好的操作環(huán)境,為動力總成匹配選型、整車參數(shù)匹配優(yōu)化、多目標(biāo)權(quán)重計算及最優(yōu)方案等工作提供支持。

仿真自動化平臺使用的批處理計算方式,提高了多方案組合仿真計算的效率,同時讓仿真人員能夠?qū)P挠诜抡婺P途鹊奶嵘尫欠抡嫒藛T避免建模,可將部分仿真計算任務(wù)下放由設(shè)計部門負責(zé)。該平臺仿真計算過程中,采用后臺計算模式,可以節(jié)約相應(yīng)商業(yè)軟件許可成本,同時節(jié)省硬件和軟件的使用成本。

[1]于遠彬,王慶年.基于Advisor的仿真軟件的二次開發(fā)及其在復(fù)合電源混合動力汽車上的應(yīng)用[J].吉林大學(xué)學(xué)報(工學(xué)版),2005,35(4):353-357.

[2]李麗紅.Visual C#與數(shù)學(xué)軟件混合編程[M].北京:清華大學(xué)出版社,2014:67-69.

[3]段春虎,沈為群,宋子善.XML存儲結(jié)構(gòu)在仿真數(shù)據(jù)庫中應(yīng)用研究[J].計算機仿真,2008,25(2):33-36.