一種用于注射壓縮成型的瓶坯成型機工藝和方法

易恒光 游 強 徐志江

(廣州一道注塑機械股份有限公司,廣州 510663)

注射壓縮技術是一種低壓加工工藝,用于低壓力模型成型生產,生產工藝表現為熔體。首先,用極其低壓將適量熔體打入未完全關閉模具,然后借助于合模起高壓,將熔體均勻壓縮。在注射工序進行期間,當注射程序完成后,模具就會完全關閉,這樣對于很厚的塑料件,注射壓縮技術在冷卻期間對整個模具的分型面給予均勻施加外力,縮痕就不容易出現,當特別薄壁產生時,注射壓縮工藝就更好控制材料分子取向,減少應力。

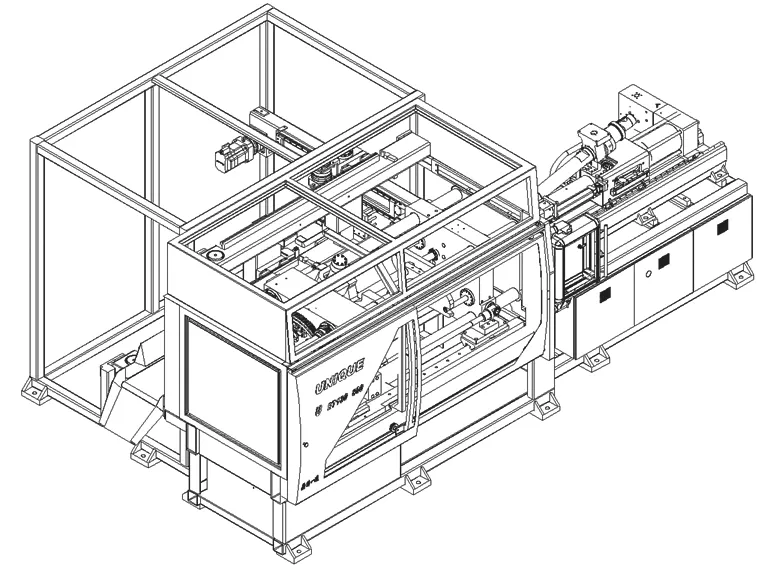

本文介紹一種閘板式合模裝置加V型注射單元和直線機器臂組成瓶坯成型機的結構,并闡述了這種用于注射壓縮成型的瓶坯成型機成型工藝和方法,如圖1所示。

圖1 注射壓縮成型的瓶坯成型機

2 生產過程

動模板在快速移模油缸驅動下進行第一次合模,此時瓶坯模具并沒完全閉合,閘板旋轉且相關面抵住與動模板相連的四根導桿,鎖模油缸活塞面緊貼閘板另外一面,如圖2所示,型腔厚度約為制品最終壁厚的兩倍,注射臺整體前移,注射噴咀和模具澆口緊貼,螺桿在油馬達驅動下轉動,將料斗的粒狀物向前輸送壓實,粒狀物在螺桿剪切力和安裝在料筒外部發熱圈加熱協同作用下,物料熔融,最后成粘流態,并建立一定壓力,經過轉化閥體進入由柱塞和儲料室形成的計量容積中,此時柱塞尾部和注射油缸前端蓋緊貼,熔體推動柱塞頭部,柱塞尾部又推動注射油缸后移產生一定背壓,此時,熔體在儲料室產生一定壓力。

注射開啟,注射油缸將塑化計量的熔體定量和快速低壓注入到模型模腔中,接著動模板在鎖模油缸作用下進行第二次合模,即鎖模油缸活塞推動旋轉閘板,旋轉閘板對連接在動模板的四根導桿施壓使瓶坯模具模腔進行壓縮填充,用均勻的機械壓縮取代傳統注塑機保壓過程,此時注射系統自鎖噴咀關閉,以防止壓縮填實過程中熔體回流,制品在模腔中冷卻成型后開始開模,如圖3所示,等待區的機械手此時進入相關制品脫模區,頂出機構作用使制品瓶坯脫模,機械手吸坯,然后移除卸坯,再進行下一次循環。

圖2 注射壓縮成型的瓶坯成型機結構

3 注射壓縮成型的方法

采用順序注射壓縮方法:注射充模和模具型腔壓縮按順序進行,其成型過程如圖4所示,其主要技術參數如表1所示。初始狀態時,瓶坯模具并沒完全閉合,型腔厚度約為制品最終壁厚的兩倍,將制品所需重量的熔融物料全部注射到模具型腔后開始第二次合模,至模具完全閉合,順序注射壓縮成型方法的生產工藝參數包括注射溫度、模具溫度、壓縮距離、壓縮速度、壓縮延遲時間(注射和壓縮之間停頓時間)。

表1 生產工藝理論參數范圍

4 工作原理

圖3 注射壓縮成型的瓶坯成型機生產流程

V型計量注射方法是一種由螺桿計量塑化,然后經過儲料室定量速壓,料筒螺桿與注射單元呈一定角度的斜置辦法,俗稱斜置雙階注射單元。顆粒物料經過螺桿剪切和料筒外部加熱裝置,使物料在熔融塑化同時快速進入柱塞和儲料室形成的定量空間,然后經過三通轉換閥(自鎖噴咀),進入未完全閉合的模具腔體中,如圖5所示,實現熔融塑化計量和注射充模同時完成,接著在熔體固化前進行第二次合模動作至模具完全閉合,如圖6所示,通過對模具施加鎖模力使模具型腔中熔融樹脂進行壓縮,物料在模腔內冷卻定型,在壓縮過程中,由于自鎖噴咀處于關閉狀態,螺桿繼續轉動,進入儲料室內的熔體在外加熱作用下進行保溫,為下次同時塑化劑量注射過程做準備。

圖4 注射壓縮成型過程

圖5 斜置雙階注射單元

5 結語

針對PET瓶胚系統特殊的成型工藝條件,分別采用了先進的兩級注射方式。兩級注射方式將PET原料的塑化和注射分開控制,不僅提高了螺桿的塑化效率,縮短了成型周期,提高了注射的精確度,還可以有效地降低AA值。在PET的特殊工藝條件下,這樣既可以滿足塑化工藝要求,又可以提高螺桿的塑化效率。采用螺桿-柱塞式兩級注射裝置,并配置了油壓控制的三通轉換閥和密閉裝置,以免物料回流。對于柱塞式注射系統,在減小熔體在料筒內滯留時間的同時保證較高的注射精度,遵循先進先出原理將熔料輸送到注射腔內,通過精密的控制系統利用柱塞注射,克服了單級螺桿注射時設備(利用螺桿頭配單向止逆閥)易于磨損和返膠的缺陷。

圖6 塑化計量和注射充模結構