螺紋孔系位置度綜合檢具的設計與應用

肖 穎

(西安理工大學,西安 710054)

1 螺紋孔系位置度檢測方法的現狀

機械設計中的螺紋孔一般僅起到連接的作用,其公差范圍大,加工精度的符合性很容易被忽略,而螺紋孔系的加工精度對于裝配的影響是非常大的。隨著現代工業生產對產品質量要求的不斷提高,對螺紋孔的測量要求也越發嚴格。

目前,螺紋孔位置度的測量方法主要集中在利用三坐標,但使用三坐標測量有效率低、成本高、測量不確定度大等缺點,在對產品質量要求日益增高的今天,設計開發一種用于快速檢測的螺紋孔位置度綜合檢具是滿足大批量生產的迫切需要。

2 位置度綜合檢具的設計原理及方法

位置度綜合檢具作為功能量規的一種,其設計方法應符合功能量具的設計要求,分為檢驗部位、定位部位、導向部位三大部位。

2.1 位置度綜合檢具的設計原理

檢驗部位的尺寸、形狀、方向和位置應與被測要素的邊界(最大實體實效邊界或最大實體邊界)的尺寸、形狀、方向和位置相同。

若基準要素為中心要素,且最大實體要求應用于基準要素,則定位部位的尺寸形狀、方向和位置應與基準要素的邊界(最大實體邊界或最大實體實效邊界)的尺寸、形狀、方向和位置相同。

若基準要素為中心要素,但最大實體要求不應用于基準要素,則定位部位的尺寸、形狀、方向和位置應由基準要素的實際輪廓確定,并保證定位部位相對于實際基準要素不能浮動。

若基準要素為輪廓要素,則定位部位的尺寸、形狀、方向和位置應與實際基準要素的理想要素相同。導向部位的形狀、方向和位置應與檢驗部位或定位部位的形狀、方向和位置相同。由檢驗部位或定位部位兼作導向部位時(無臺階式),導向部位的尺寸由檢驗部位或定位部位確定。臺階式導向部位的尺寸自行確定。

2.2 位置度綜合檢具的設計方法

本文介紹的綜合檢具用于16個M10螺紋的位置度檢驗,根據工藝中螺紋孔的位置度要求,將AA孔和V孔分別作為綜合檢具定位用的圓銷和菱形銷所插入的定位孔,保證檢驗基準與工藝基準的一致性,如圖1所示。

對于螺紋孔的位置度檢測,有大徑、中徑、小徑三項,根據《普通螺紋 極限尺寸》(GB/T 15756-1995)中普通螺紋極限尺寸的要求,結合實際使用過程,采用中徑檢測的方法[1]。本檢具的設計就主要基于螺紋孔中徑的檢驗具體設計方法。

圖1 螺紋孔系及定位孔

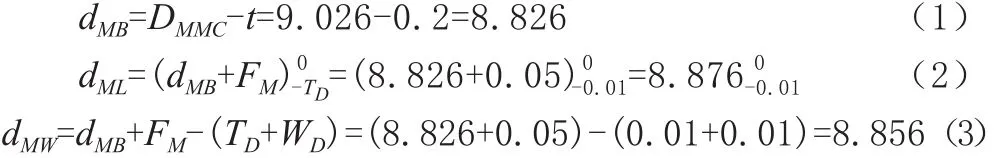

根據GB/T 15756-1995查得,M10-7H螺紋中徑Dmax=9.250,Dmin=9.026;根據 GB/T 8069-1998的規定,得到中徑尺寸公差TD=9.250-9.026=0.224,中徑形位公差tM=0.2[2]。

根據Tt=0.224+0.2=0.424,由功能量規各工作部位的尺寸公差、形位公差、允許磨損量及最小間隙的數值表查得:

檢驗部位的尺寸公差TD=0.01,允許最小磨損量WD=0.01;導向部位的尺寸公差TG=0.006,允許最小磨損量WG=0.006;最小間隙Smin=0.005,工作部位位置公差tD=tG=0.016;檢驗部位對導向部位的位置公差t′G=0.005。

根據Tt=0.424,由功能量規檢驗部位的基本偏差數值表序號4查得,檢驗部位的基本偏差值FM=0.05。由功能量規工作部位尺寸的計算公式表中公式,計算量規工作部位尺寸[2-3]。

2.2.1 檢驗部位

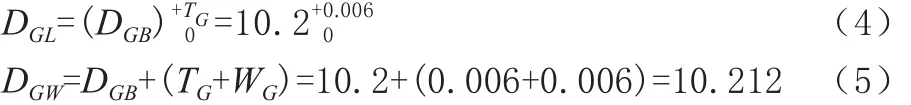

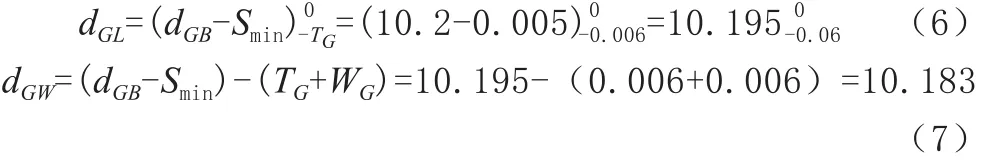

2.2.2 導向部位(有臺階)

對于內表面來說,DGB=10.2。

對于外表面來說,dGB=DGB=10.2。

3 結論

通過以上方法設計的螺紋孔系綜合檢具已投入生產現場使用,取得了良好的檢測效果,在實際應用中能夠與三坐標測量結果保持一致,大大降低了零件的檢測成本和三坐標操作者的勞動強度。