壓裂液配制用高剪切攪拌裝置的研制與應用

廖波蘭 王小寶 盧亞平 潘社衛(北京礦冶研究總院)

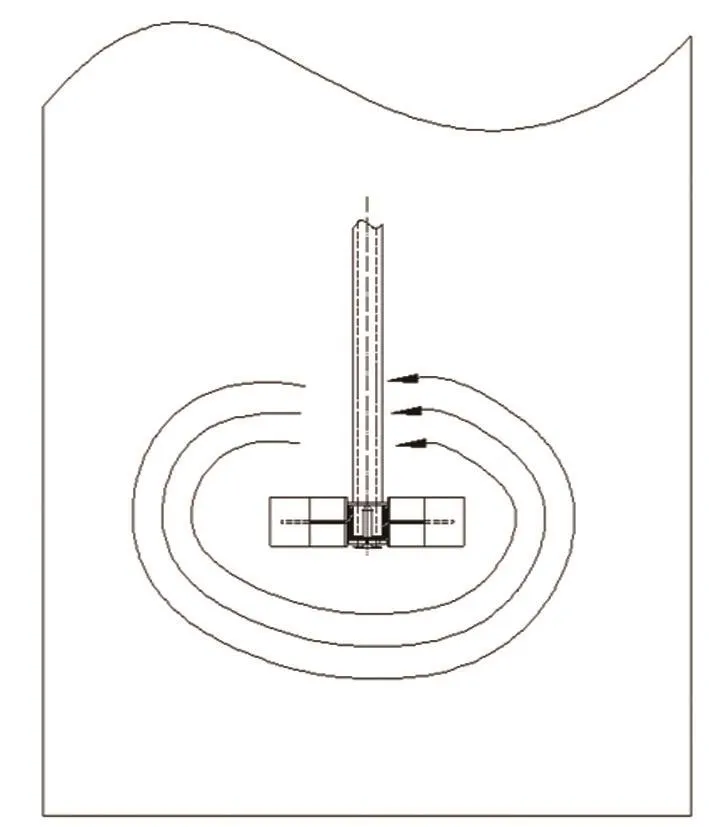

壓裂作業是油氣田增產的重要措施。壓裂液是壓裂施工過程中造縫和攜砂的介質。瓜爾膠是一種天然有機聚合物,是壓裂液的主要組分。瓜爾膠溶液黏度完全釋放需要很長一段時間,從瓜爾膠粉與水接觸混合到完全溶解,大約需要2 h。水和膠粉形成的膠液黏度釋放速度直接影響著配液速度和成本。在壓裂液配制工藝中為了使瓜爾膠溶液黏度在短時間內充分釋放,通常采用攪拌等方式促進黏度高效釋放。但是,現在大規模壓裂施工要求能夠高效率快速配制符合黏度要求的壓裂液,目前國內外配液設備主要采取葉輪攪拌結構的增黏方式。當葉輪轉速較低時,遠離葉輪的流體近似靜止,隨著轉速提高,葉輪產生的離心力增大,角動量傳遞到遠處的流體,膠液開始流動;但這種結構沿攪拌軸方向的流動弱,在靠近葉輪的下部分會出現環形的停滯流區。即使設置更多葉輪,其軸向流動依然很弱,因此,對于高黏膠液攪拌產生的膠液流態紊流效應較小(圖1),難以達到快速混合的要求。

1 攪拌裝置的研制

1.1 總體設計

在壓裂液配制過程中,首先將瓜爾膠粉和水通過水粉混合器充分混合后,泵入儲液池,在儲液池上安裝攪拌系統通過攪拌使膠粉充分溶脹,基液黏度釋放到最大。

圖1 常規攪拌流場示意圖

為了實現壓裂液的黏度在短時間內快速釋放,消除儲液池中的“死角”,實現最有效的混合,設計一種高剪切攪拌裝置,其包含攪拌軸、上導流筒、轉子、定子、下導流筒等部件(圖2)。在攪拌器的轉子外圍增設1個筒形的擋板筒,其垂直擋板是為了抑制切向流,將切向流轉移為徑向流和軸向流,增大湍流和對流循環強度,從而提高攪拌效果。攪拌裝置旋轉所產生的排出流,因受旋轉葉片和擋板的作用,在攪拌槽內形成復雜的流場、流型,其速度大小和方向均因攪拌器葉輪與擋板的相互作用而有所變化,由此壓裂液的混合效果顯著加強。在攪拌裝置中設置上、下導流筒來包圍漿葉,使漿葉排出的流體在導流筒內部與外部形成上下循環流動。導流筒可嚴格控制流體的流型,防止循環短路,獲得高速湍流和高速循環。采用此攪拌裝置可使壓裂液在儲液池內形成特殊的流場,消除旋渦,可將液體的旋轉運動改為垂直翻轉運動,提供高效的軸向循環流動,強迫更多的壓裂液基液參與到循環當中,使基液攪拌更加充分均勻;同時還可改善所施加功率的有效利用率,使能耗降到最低。

圖2 高剪切攪拌裝置及流場示意圖

1.2 攪拌裝置的轉子與定子的結構設計

在設計轉子時綜合考慮了攪拌葉輪、擋板結構、導流筒的相互作用。為使高剪切攪拌效果達到最大,消除儲液池中的“死角”,實現最有效的混合,在轉子外圍增設了1個筒形垂直擋板。

為使液體充分循環流動起來,以達到高效攪拌增黏的效果,設計了合適的定子(圖3)。在實驗室中采用了兩種形式的攪拌裝置,對壓裂液攪拌流態性能進行實驗對比(表1)。

圖3 轉子與定子的結構

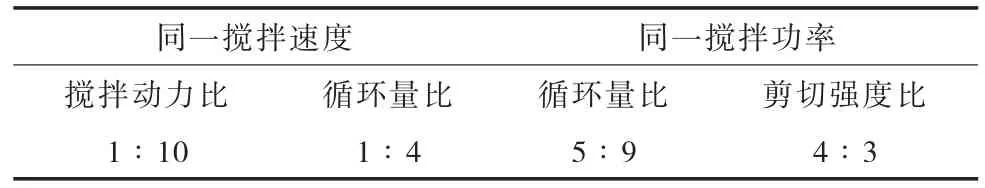

表1 無擋板與有擋板時攪拌流態性能比較

由表1可知,增設擋板,在同一攪拌速度條件下,循環量增加3倍,攪拌功率也隨之增加;在同一攪拌功率條件下,循環量也能增加1倍左右。因此,本裝置設置上、下導流筒來包圍漿葉,使漿葉排出的流體在導流筒內部與外部形成上下循環流動。導流筒可嚴格控制流體的流型,防止循環短路,獲得高速湍流和高速循環。圖4示出在導流筒內部和外部形成上下循環流動情況。

圖4 上下循環流動情況

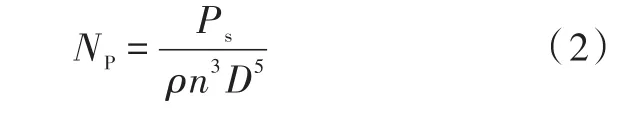

1.3 攪拌器的功率計算

攪拌軸功率應滿足克服攪拌器所承受負載的要求,可按下式計算:

式中:Ps——攪拌軸功率,kW;

MT——扭矩,N·m;

N——攪拌軸每分鐘的轉速,r/min。

攪拌軸功率取決于很多因素,如:攪拌器的形式;攪拌器的結構參數D/T;葉片安裝角 β;槳葉相對寬度b/D;擋板數nB及相對寬度B/T,攪拌器層數及安裝位置;攪拌雷諾準數Rea=;物性參數 ρ、μ;操作參數N,等等。D為攪拌器直徑(槳徑),m;T為槽徑,m;b為槳葉寬度,m;B為擋板寬度,m; ρ為物料密度,kg/m3; μ為黏度,Pa·s;n為每秒鐘的轉速,s-1。

通常用功率準數NP將攪拌軸功率Ps和有關參數聯系起來,功率準數NP的定義為

式中: Ps——攪拌軸功率,W;

NP——功率準數;

由公式(4)可知,在其他參數值不變的情況下,增大攪拌葉輪直徑,攪拌功率增加幅度很大;而同等條件下,提高攪拌葉輪的轉速,攪拌功率增大幅度相對較小。因此,在設計攪拌裝置時,在滿足相同線速度情況下,盡可能減小葉輪直徑,提高葉輪轉速。在實際設計過程中可以根據不同的工況條件選擇不同功率大小的電動機匹配即可。

2 工業化應用

壓裂液配制用高剪切攪拌裝置現已廣泛運用于北京礦冶研究總院承建的各個壓裂液配液站中。應用高剪切攪拌裝置的實際效果與傳統攪拌裝置的實際應用效果的對比情況如圖5、圖6所示。高剪切攪拌裝置操作方便,使用安全可靠,性能穩定,其現場運用情況表明:

圖5 傳統攪拌裝置的攪拌效果

1)由于采用了定、轉子結構,該裝置具有較高的剪切速率,它可消除“魚眼”現象,縮短壓裂液配制時間,可使150 m3瓜爾膠溶液充分溶脹時間從2 h降至1.25 h,節約配液時間37.5%,實現節能降耗。

2)由于采用了上、下導流筒及定子結構,此裝置具有較高的攪拌效率,能使瓜爾膠溶液黏度充分釋放,可減少膠粉的使用量,使膠粉節約率超過15%,降低產品成本。

3 結束語

壓裂液配制用高剪切攪拌裝置是壓裂液生產的關鍵設備,能夠提高壓裂液的配液速度和質量,節約物料,降低耗電量,滿足大規模工廠化壓裂的配液需求,具有良好的推廣應用前景,對提高我國油田壓裂液生產技術水平和節能環保具有積極作用,社會效益顯著。

參考文獻:

[1]姜瑞忠,蔣廷學,汪永利.水力壓裂技術的近期發展及展望[J].石油鉆采工藝,2004,26(4):52-56.

[2]葉登勝,王素兵,蔡遠紅,等.連續混配壓裂液及連續混配工藝應用實踐[J].天然氣工業,2013,33(10):47-51.

[3]潘社衛,盧亞平.石油壓裂液高效配制技術的研究與應用[J].礦冶,2012,21(1):68-76.

[4]趙敏,盧亞平,敦維平.瓜爾膠混配技術的研究和應用[J].礦冶,2009,18(1):32-35.

[5]劉慶,王小寶.新型壓裂液配液站設計及應用[J].石油機械,2010,38(1):56-59.