軌道動態檢測系統設計

李 萍,王君明,劉默耘

(湖北工業大學 機械工程學院,武漢 430068)

0 引言

我國鐵路不斷提速,為保證列車運行安全性和舒適性,軌道日常檢測和養護要求相應提高。用來檢測軌道的幾何不平順狀況,評價軌道幾何狀態的特種車輛,稱為鐵路軌道檢測儀,簡稱軌檢儀[1]。

目前,用來檢測軌道靜態下的幾何參數的常規軌檢小車主要有德國生產的GEDO CE軌檢小車、瑞士安博格生產的GRP X000系列軌檢小車、鄭州辰維科技公司與鐵道第三勘察設計院集團聯合研制的TRIG1000鐵路軌道幾何狀態檢測儀等[2]。這幾款軌道檢測小車在使用時需要配合全站儀來進行必要的定位,與檢測人員的技術程度有很大關系,可靠性和效率都不高,且操作復雜。

針對軌道幾何狀態檢測存在的上述問題,已有一些學者提出了改進方案。陳強等[1]提出基于車載近景攝影采集軌道圖像用以檢測軌道線形,采用軌面移動平臺搭載相機采集圖像,以軌道板和軌道面稀疏布設的像控點作為約束條件,使用近景攝影測量空間解析幾何模型,平差解算軌道測點三維坐標。仿真計算結果驗證了車載攝影測量方法用于軌道靜態幾何參數快速檢測的可靠性。潘亮[3]從研發軌道檢測車的角度出發,描述了軌道各項參數的測量原理和硬件結構,并將其應用于新建高速鐵路和既有線路,結果證明該軌道檢測車可有效測量軌道實際狀態。

列車與軌道的相互作用除了引起軌道幾何狀態的改變,也會影響鐵軌相連部件(如鋼軌扣件和軌枕等)的“健康”狀況。常規軌道檢測車難以同時實現這些部件的動態檢測與測量。對于每一種部件,若設計專用的檢測與測量儀器,難以有效保證部件檢測的準確率與效率。對此已經有學者進行了初步探索,如洪思敏[4]利用里程傳感器、軌距傳感器、超高傳感器以及專用便攜計算機等其它先進檢測和數據處理設備,實現了里程、軌距、超高、扭曲、中線坐標、軌向、高低等軌道參數的測量。同時,針對軌道狀況(如水泥、灌漿等殘留物、小車傾斜)對檢測結果的影響,將計算機視覺檢測系統應用于軌檢小車,實現軌道狀況的實時監控。

為針對性解決上述軌道檢測的問題,本文設計了一種實時性較強,準確度較高的軌道動態檢測系統。該系統可用于檢測有砟軌道的鋼軌以及與鋼軌連接的扣件和軌枕等部件的幾何狀態,能夠有效提升軌道檢測的可靠性與效率。

1 軌道動態檢測與測量系統

軌道動態檢測與多功能測量系統主要用于檢測有砟軌道(如圖1所示)兩列鋼軌的高低、水平方向不平順,鋼軌方向、里程、三角坑以及軌距等參數[5],此外還能測量出曲線超高、曲率以及高低方向等軌道不平順的變化數值。對于與鐵軌相連部件,該系統能檢測扣件的位置和狀態變化(是否破損與丟失),軌枕的損耗情況。

軌檢測量車搭載軌道動態檢測與多功能測量系統,可由軌道車提供動力,以數值或波形的形式實時輸出軌道的幾何數據。

1.1 機械結構設計

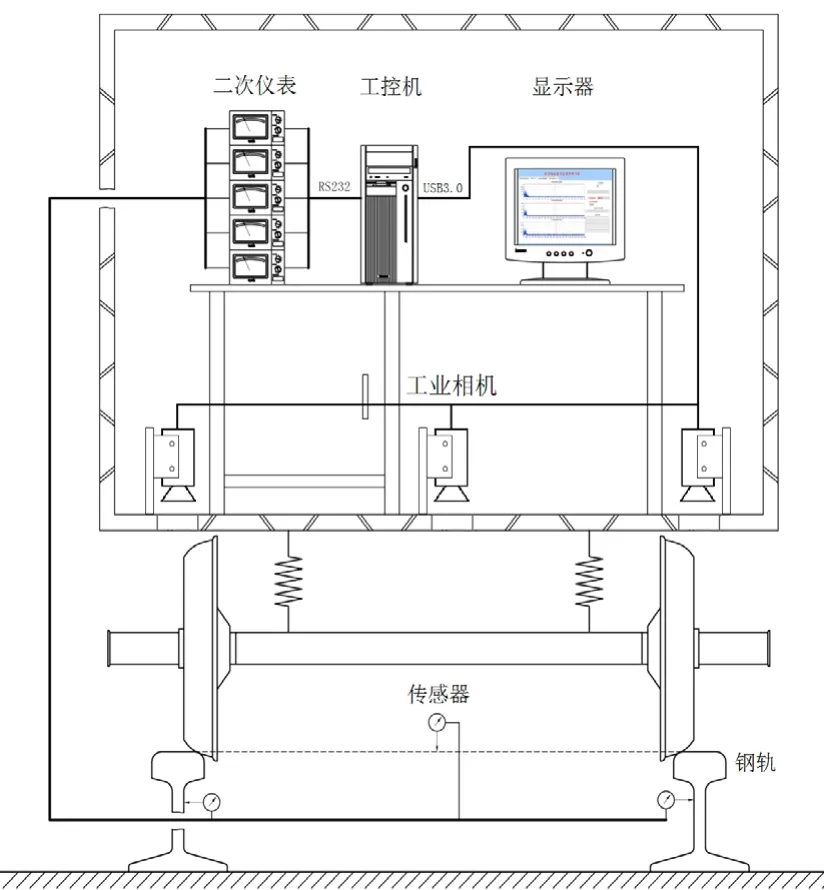

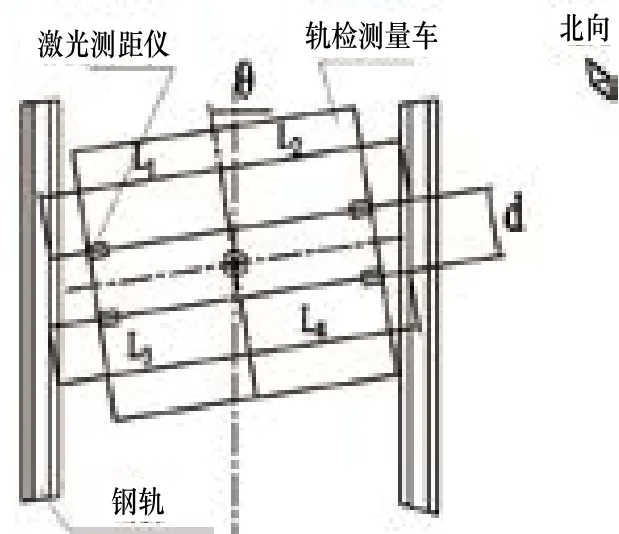

如圖2所示,軌檢測量系統的硬件由鋼軌測量子系統和部件圖像分析子系統組成,主要包括推桿、激光測距儀、電子羅盤、里程傳感器、GPS、工業CCD相機,視覺檢測軟件和電氣柜及工控機等。

針對工程中需要對多種鋼軌測量信號進行采集、處理、分析、顯示、存儲的要求,軌檢測量車的鋼軌測量子系統采用工業控制計算機與二次儀表進行串行通信的方式,實現對多種鋼軌測量信號的采集。該系統主要由傳感器、二次儀表、工業控制計算機等組成,其中二次儀表實現信號的濾波、放大等調理功能,工業控制計算機通過RS232串行通信方式獲取信號,并由軟件實現濾波、分析、顯示、存儲等功能。

圖2 軌檢測量車結構示意圖

其次,對于與鐵軌相連部件,采用工業CCD相機透過測量車底部通孔,實現對扣件和軌枕圖像的采集。軌檢測量車的部件圖像分析子系統主要由工業相機、光源、鏡頭、視覺檢測軟件和工業控制計算機等組成。為保證圖像傳輸的實時性和穩定性,利用具有USB3.0接口的相機采集圖像。系統運行前,根據測量精度的實際需求,調整相機的位置、鏡頭角度、光照強度等影響圖像采集質量的因素;待軌檢測量車到達指定位置后,觸發多組相機采集圖像,并傳送至工控機;應用視覺檢測軟件依次對圖像進行分析,實時獲取圖像處理結果。

1.2 軟件系統設計

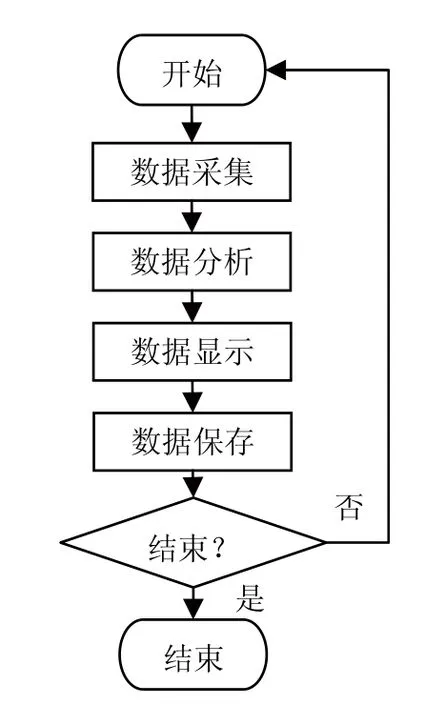

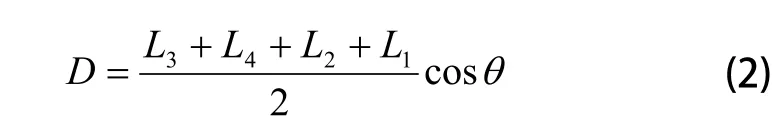

軌檢測量車軟件系統也同樣分為鋼軌測量子系統和部件圖像分析子系統兩部分,測量軟件按功能可分為數據采集、分析、顯示以及保存四大模塊,其基本工作流程如圖3所示。

圖3 軟件系統流程圖

數據采集模塊控制激光測距儀等傳感器完成對兩列鋼軌幾何狀態數據以及位置信息的采集,并控制相機采集與鋼軌連接的部件圖像。數據分析模塊對采集的鋼軌數據進行處理,比較得出兩列鋼軌間的數據差值,同時實現部件圖像的檢測和測量,與標準模板圖像進行對比并判斷部件的“健康”狀況。數據存儲模塊及時存儲數據分析模塊處理的鋼軌和部件數據,指導制定軌道設備維護和維修計劃。

2 鋼軌及其部件動態測量算法

2.1 鋼軌基本數據測量

軌道不平順是指軌道幾何形狀、尺寸和空間位置的偏差。廣義而言,凡是直線軌道不平、不直,對中心線位置和軌道高度、寬度正確尺寸的偏離;曲線軌道不圓順,偏離曲線中心位置和正確曲率、超高、軌距值,偏離順坡變化尺寸等軌道幾何偏差,通稱軌道不平順[6]。系統采用里程傳感器記錄里程數據并輔以GPS全球定位系統進行矯正,實現軌檢測量車的準確定位,實時記錄測量數據。

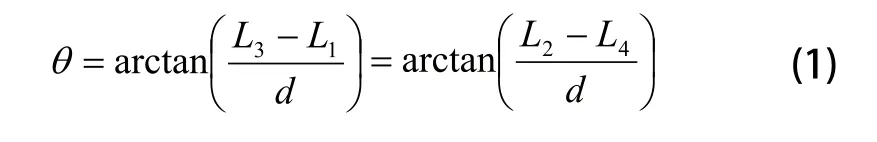

測量示意圖如圖4所示,四個激光測距儀分別檢測軌面下16mm處到軌檢車中心的距離(分別記為L1~L4),假設小車在軌面上作蛇形運動,在水平面上偏離軌道中心角度為θ,則有:

式中,d為兩組激光測距傳感器之間的距離。

結合式(1)可知,該點軌距D為:

由于激光測距儀的精度在微米級,故軌距的測量精度主要由測量小車的制造精度和各部件的安裝配合精度決定。

圖4 鋼軌動態測量原理圖

當小車運行時,電子羅盤測量的尋北角度為γ時,則軌道的走向角度為γ+θ,其精度與所選用電子羅盤的尋北角度精度相同。

2.2 鋼軌水平不平順檢測

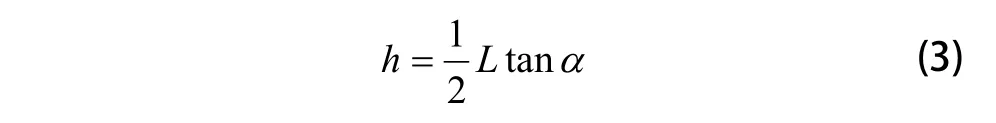

鋼軌水平不平順的測量原理如圖5所示。由高精度電子羅盤測量出兩鋼軌平面與水平面的夾角α,根據兩軌頂面中心線間的距離L(由軌道設計資料獲取數據)即可由下式計算出兩列鋼軌的水平不平順。

圖5 水平不平順的測量原理

2.3 扣件圖像分析

鋼軌扣件[7]的圖像分析算法按功能可分為圖像獲取、圖像處理、測量分析和缺陷判別四個部分,具體流程[8]如圖6所示。

圖6 扣件圖像分析流程

首先,對采集到的鋼軌扣件圖像進行預處理,降低圖像中含有的噪聲;接著,設定感興趣區域(Region of Interest,ROI),提取待測目標,減少圖像處理時間并增加精度;其次,利用閾值分割和形態學處理進一步提取待測目標,并測量目標的幾何參數;最后,將上述待測目標的幾何參數與標準目標進行比較,判定缺陷 程度。

2.4 軌枕圖像分析

軌枕[9]圖像分析算法流程與扣件圖像分析算法類似,唯一的不同之處在于,軌枕圖像采用小波馬爾科夫隨機場[10](Markov Random Field,MRF)算法進行圖像分割,如圖7所示。

圖7 軌枕圖像分析流程

圖像在二維網格的不同位置上使用不同顏色值來反映真實景物的有關信息[12],該二維網格中的大部分像素都只與鄰域像素相互影響。

小波變換理論[11]則利用此先驗信息建立圖像的多尺度表達的金字塔模型,而MRF理論則利用此類信息表征圖像像素的空間交互關系。小波MRF算法能夠建立軌枕圖像的層次特征模型,有效提取軌枕圖像并屏蔽底層圖像的干擾。

3 測量結果與分析

3.1 鋼軌檢測結果及分析

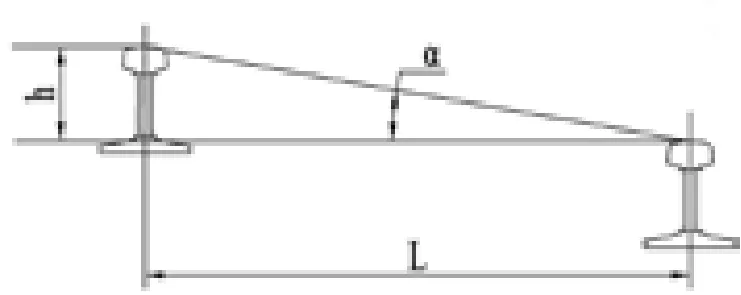

以每10mm為間距,采集300組鋼軌幾何數據,該段鋼軌是用于測試軌檢測量車性能的標準軌道,檢測結果如圖8所示。實驗結果表明,利用軌檢車測量到的軌距值與真實軌距值的誤差在±0.05mm之間,水平(垂直)不平順測量誤差為±0.027mm。

圖8 鋼軌測量結果

經過大量實際軌道測量驗證,該軌檢測量小車的檢測精度可達如下指標:軌距測量范圍在1375~1455mm之間,測量誤差不超過0.05mm,不平順測量誤差為0.03mm。

3.2 扣件與軌枕圖像處理結果及分析

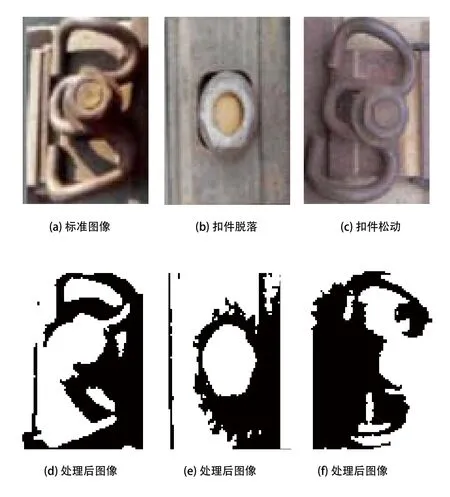

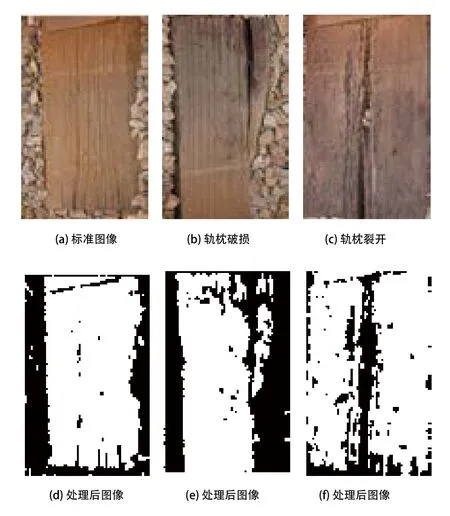

結合2.3節和2.4節所述的圖像分析流程,扣件與枕木的圖像處理結果分別如圖9和圖10所示。

圖9 扣件圖像處理結果

圖10 軌枕圖像處理結果

從圖9中可以看出,不同狀態下的扣件圖像處理結果明顯不同。對比圖9(d)~圖9(f),扣件的移位或脫落會使圖像黑白像素分布發生明顯變化。據此,可以利用扣件處理后的圖像像素分布來判斷扣件狀況。

【】【】

從圖10中可以看出,不同狀態下的軌枕圖像處理結果也明顯不同。圖10(d)~圖10(f)表明,軌枕的破損與圖像黑白像素比有直接關系。軌枕破損程度越大,則圖像黑白像素比越大。

4 結論

針對軌道幾何狀態及其相關部件的檢測要求,設計了軌道多功能動態檢測系統,利用激光測距儀與電子羅盤等實現鋼軌幾何狀態的動態測量。此外,結合圖像分析算法與小波馬爾科夫隨機場理論,實現扣件和軌枕的視覺檢測。在標準軌道和實際軌道上的測量實驗結果表明,系統的軌距測量范圍在1375~1455mm之間,測量誤差不超過0.05mm,不平順的測量誤差為0.03mm,充分滿足實際軌道動態檢測的需求,并能準確識別扣件與軌枕破損程度,進一步確保列車運行的安全性。

參考文獻:

[1]陳強,劉麗瑤,楊瑩輝,等.高速鐵路軌道幾何狀態的車載攝影快速檢測方法與試驗[J].鐵道學報,2014,36(3):80-86.

[2]劉麗瑤.近景攝影測量檢測高速鐵路軌道幾何狀態的精度研究[D].成都:西南交通大學,2012.

[3]潘亮.高速鐵路軌道幾何狀態檢測技術與實現[D].長沙:中南大學,2013.

[4]洪思敏.軌道檢測小車測量方法的研究[D].廣州:廣東工業大學, 2015.

[5]文梅麗.軌道靜態幾何參數在線檢測系統[D].武漢:武漢科技大學,2014.

[6]全順喜,王平,陳嶸.無砟軌道高低和方向不平順計算方法研究[J].鐵道學報,2012,34(5):81-85.

[7]劉甲甲,熊鷹,李柏林,等.基于計算機視覺的軌道扣件缺陷自動檢測算法研究[J].鐵道學報,2016,38(8):73-80.

[8]ZHAO Daxing, FENG Wei, SUN Guo- dong, et al.High Precision Measurement System of Micro-electronic Connector based on Machine Vision[J].Journal of Applied Sciences,2013, 13(22):5363-5369.

[9]Yella S, Dougherty M, Gupta N K.Condition monitoring of wooden railway sleepers[J].Transportation Research Part C Emerging Technologies,2009,17(1):38-55.

[10]Feng W, Jia J, Liu Z Q. Self-validated labeling of Markov random fields for image segmentation[J].IEEE Transact- ions on Pattern Analysis and Machine Intelligence,2010,32(10):1871-1887.

[11]Dawoud A, Netchaev A. Fusion of visual cues of intensity and texture in Markov random fields image segmentation[J].Iet Computer Vision,2013,6(6):603-609.