京張高鐵客站雨棚清水混凝土施工技術

馬少軍, 梁生武, 姜 楓

(1.中鐵六局集團太原鐵建公司, 山西太原 030013; 2.中國鐵路總公司工程管理中心, 北京 100038; 2.中鐵建工集團有限公司西南分公司, 貴州貴陽 550002)

1 工程概況

新建北京至張家口鐵路自北京北站,途經海淀、昌平、延慶,河北省懷來、宣化、終到張家口南站,正線全長174 km,全線設北京北(既有站)、清河、昌平、八達嶺長城、東花園北、懷來、下花園北、宣化北、張家口南共9座客站,另外延慶支線設置延慶站(既有站),崇禮支線設置太子城站。其中昌平、東花園北、懷來、下花園北、宣化北、張家口南等站雨棚設計均采用清水混凝土。昌平站為京張線中間車站,車站站房建筑面積4 990.87 m2,地上4 554.45 m2,地下136.42 m2。站前平臺鋪面面積:2 797.36 m2。站臺雨棚11 019 m2。旅客地道1 240 m2。垂直電梯3部,電動扶梯4部。

昌平站雨棚設計為清水混凝土,即裝飾面以現澆混凝土的自然表面效應來體現。通過混凝土的自然顏色和紋理實現美學效果,混凝土表面要求光滑平滑,顏色均勻,無損傷和污染。并呈現有規律性線條或孔眼。本文以昌平站為例。詳細介紹了清水混凝土施工技術的混凝土質量控制、模板系統設計及混凝土施工過程。

2 混凝土配合比優化設計

2.1 原材料選擇

(1)水泥: P.O42.5低堿水泥,水泥要求活性好、目測色澤一致,水泥與外加劑間要有較好的相容性。

(2)粉煤灰:選用F類II級粉煤灰,不同批次目測色澤一致。

(3)砂:河砂,細度模數大于2.3,目測顏色一致,嚴格控制含泥量小于3 %, 5 mm 以中的含泥量小于1 %。

(4)碎石:采用5~10 mm和10~20 mm雙級配碎石;目測顏色一致,含泥量小于2%。

(5)外加劑1:聚羧酸高性能減水劑(HPWR-R)。

(6)外加劑2: S-AC膨脹劑。

2.2 配合比設計思路

該項目受既有線運營影響,分兩個階段進行施工,兩個階段施工間隔時間較長,如何控制混凝土前后兩階段的色差和不同批次的混凝土色差是本項目的主要難點。因此,在設計混凝土配合比時,根據選定的現場混凝土原材和混凝土施工方案,考慮混凝土的力學性能、耐久性的要求和經濟性的要求,研究的比選出混凝土最佳配合比的范圍和材料組成。在綜合現場拌制混凝土的力學性能、變形性能、耐久性等各項性能和外觀質量研究和試驗的基礎上,最終確定了適用于本項目的房清水混凝土的最優配合比。

2.3 配合比設計步驟

(1)確定配制強度

根據混凝土配制強度計算工式[1]:fcu,o=fcu,k+1.645σ,σ取5,經計算可得出:fcu,o=48.2MPa

(2)確定水膠比

根據施工圖設計,混凝土水泥用量≥340 kg/m3, 其中粉煤灰用量≥水泥用量30 %的要求,使用聚羧酸高性能減水劑,并且根據混凝土的性能,在多次重復試配后,混凝土的水膠選擇比為0.36。

(3)確定用水量

根據施工圖和施工方案中對混凝土坍落度要求,根據現場原材料,得出混凝土用水量為230 kg/m3。減水劑摻量1.2 %(減水劑劑減水率25 %)。添加減水劑后,混凝土用水量(mw0)可按下式計算:

mw0=mw1(1-β)

式中:mw0為混凝土的用水量(kg/m3);mw1為無外加劑時滿足設計坍落度要求的用水量(kg/m3);β為減水劑減水率(%)。

代入公式可得mw0= 172kg/m3。

(4)確定膠凝材料用量

混凝土膠凝材料用量(mb0)可按下式計算

mb0=mw0/(W/B)

式中:mb0為膠凝材料用量(kg/m3);mw0為混凝土用水量(kg/m3);W/B為混凝土水膠比。

計算得出混凝土膠凝材料用量mb0=420kg/m3。

根據規范及設計“宜摻入部分礦物摻合料以降低水化熱,從而控制混凝土因水化熱引起的開裂”的要求。選用Ⅱ級粉煤灰作為礦物摻合料,摻量為膠凝材料用量的15 %,即粉煤灰用量420×15%=63kg/m3,水泥用量為420-63=357kg/m3。

(5)確定骨料用量

根據規范中粗骨料和細骨料的用量規定:

采用假定容重法計算:

mfo+mco+mgo+mso+mwo=mcp

(1)

βs=mso/(mso+mgo)×100%

(2)

式中:mcp為混凝土拌合物的假定質量(kg/m3),取2 420 kg/m3;βs為砂率,砂率42 %。

代入公式(1)、(2)即可求得:

mco=357kg/m3;mfo=63kg/m3;

mso=768kg/m3;mgo=1060kg/m3;

mwo=172kg/m3;mao=5.04kg/m3;

(6)配合比調整與確定

通過多次的試驗驗證,經過對比混凝土色差,觀察混凝土表觀質量,最終確定最優配合比指標,見表1。

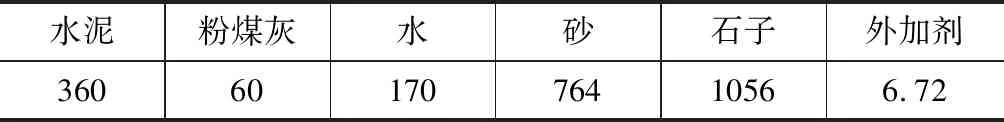

表1 自密實清水混凝土配合比 kg/m3

注:塌落度180~200mm

3 模板設計與安裝

3.1 模板設計

本項目均為雙柱雨棚,清水混凝土柱的造型為四角圓弧,中間面設25 mm凹槽,由于清水混凝土對模板的剛度、表面光潔度等要求高,模板加工制造時面板要求表面平整、方正,模板間拼縫嚴密,嚴格控制面板間的高低差。混凝土澆筑施工過程中如何控制混凝土不漏漿,拆模時不掉塊,不損傷棱角是本工程施工的一大難點。通過對項目所在地其他項目實地考察、現場試驗等方法,綜合比較不同模板體系的優缺點,最終確定采用定型鋼模板。

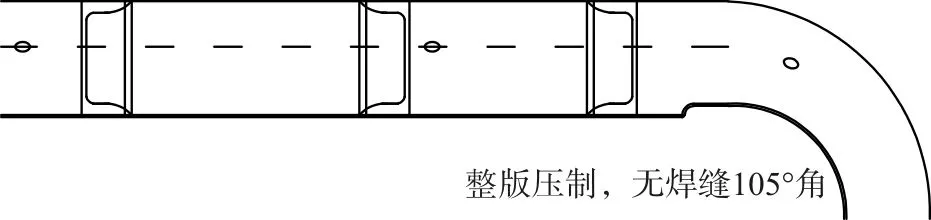

通過將凹槽處直角轉角為105°圓角,并將采用整塊鋼板一次壓制成型的模板制造工藝,模板拼縫留置在圓角起弧處等措施,成功解決了凹槽處不漏漿,拆模時不因模板角度題損傷棱角等問題,如圖1所示。

圖1 單塊拼接鋼模板

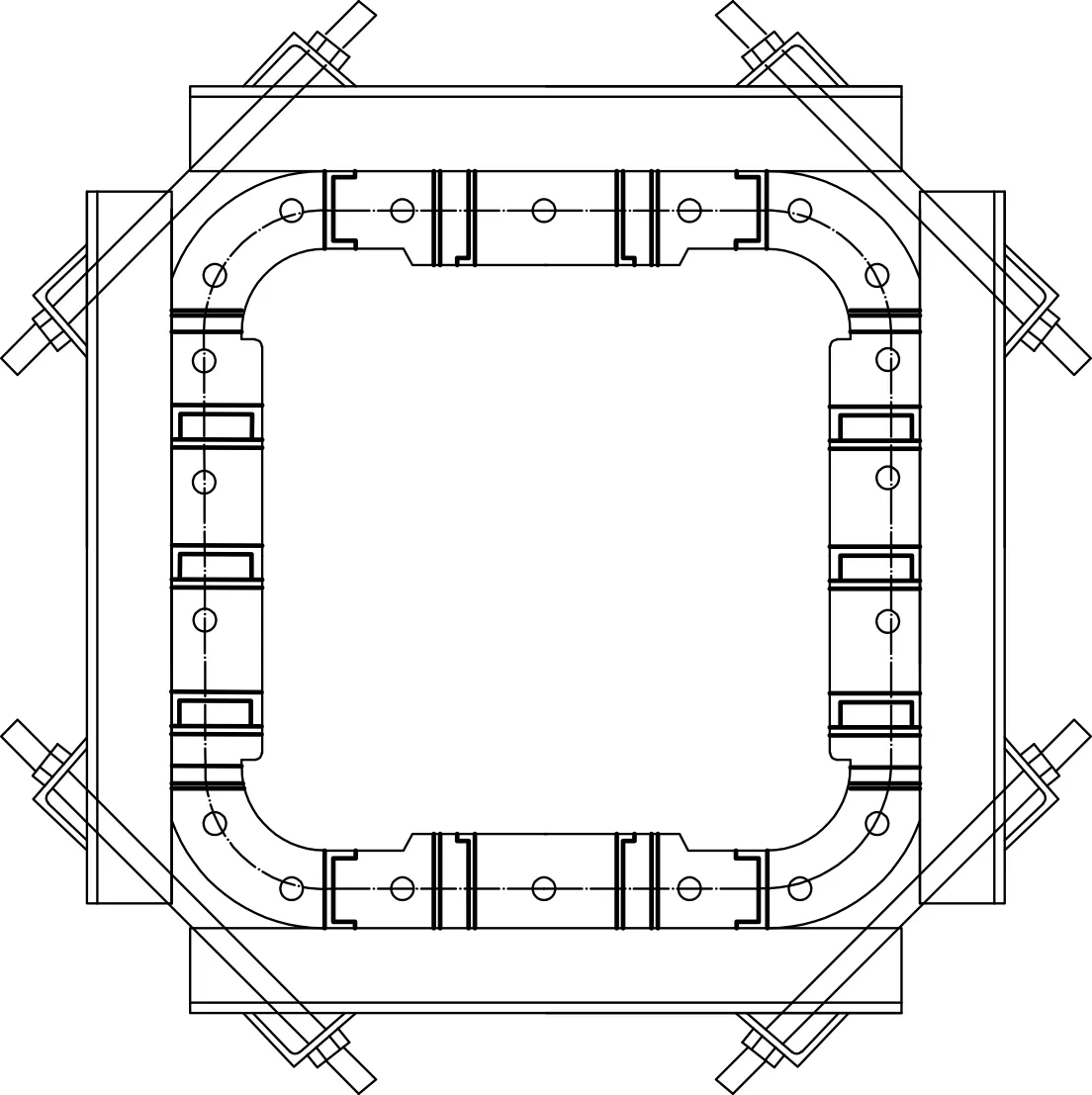

為了使模板安拆作業時方便快捷,同時為減少因模板拼縫留下的豎向蟬縫,柱模板采用四塊1.6 m高的鋼模板拼接而成,如圖2所示。

圖2 柱拼接鋼模板

3.2 模板安裝

3.2.1 模板刷隔離劑

模板進場地后要對新模板進行打磨,打磨完成并清理完成后,涂刷隔離劑,可采用新液壓油作為隔離劑。模板打磨完成需用干燥的干凈毛巾逐塊進行模板表面二次清理,清理時應加強對圓弧角、凹槽及轉角處的關注,避免遺漏。清理干凈后開始涂刷隔離劑。隔離劑涂刷時先用干凈毛巾蘸取少量的隔離劑,按先陰陽角后大面的順序均勻涂刷,分塊涂刷,不得漏刷。隔離劑涂刷完成的模板如不能及時接裝,應覆蓋薄膜防止模板受到二次污染

3.2.2 模板拼裝

模板水平按6×1.6 m+1+1.05 m+1×0.3 m分為8節,并在進場時依次編號。模板安裝時,拼縫處應粘貼雙面膠,按編號順序依次組裝,為了方便施工,預先分別將1~4節和5~8節組裝成一體,再將1~8節整體拼裝成整體。拼裝過程中要對整體的平整度、模板間的高低差進行校核與調整,并將雙面膠與模板面剔平。拼裝完成后模板間的拼縫應嚴密、平整且無錯臺。要求相鄰面板高低差≤2mm,相鄰面板拼縫高低差≤0.8mm。并檢查拼縫是否嚴密,以模板內側看不到外面的光線為合格。

3.2.3 模板安裝

模板整體拼裝總高度為10.95 m,模板總重9.7 t。

(1)在柱四個角的鋼筋上分別標記出位置控制線,以便吊入模板時控制模板標高,模板底面應留出2 cm的空隙,方便模板調整及支墊,支墊可采用聚苯板等塑性材料。

(2)鋼模外側四面按節設置固定的可懸掛高頻附著式振搗器的絲桿。

(3)模板吊裝前,應先將混凝土澆筑導管安裝到位,其管底距底部預留不小于30 cm,且不大于的空隙,以確保混凝土的順利施工。

(4)模板整體吊裝前,在承臺上設置模板地錨,模板吊裝時由綁扎好的鋼筋上部下穿至立柱底部,并留足用于調節柱子標高的千斤頂作業空間。吊裝入位后待模板的四根纜風與地錨連接牢固后,方可松掉模板與吊裝設備的鋼絲繩。之后進行模板平面位置與垂直度調整,調整時主要通過四個千斤頂的不同的頂升和地錨鋼絲繩的牽引,來調節校模板的平面位置、標高及垂直度,直至調整到設計要求的允許誤差之內后,在模板底部采用聚苯板等塑性材料進行支墊。為了保證模板在吊裝與振搗過程中不出現錯臺 ,模板拼縫處全部設置限位銷。

(5)吊裝就位,校正模板之后,柱根部采用水泥砂漿封堵,混凝土澆筑需在水泥砂漿封堵至少3-5小時達到一定強度之后才可以進行,免造成漏漿。

(6)由于柱身較高,鋼筋一次綁扎到為,鋼筋籠容易出現傾斜、扭轉等現象,在模板吊裝校正之后,通過鐵絲糾正鋼筋,調整到位后,將鋼筋主筋固定于模板對拉孔眼處,防止再將偏位。

(7)再次復檢模板的加固情況、模板間的接縫、模板垂直度及鋼筋保護層,自檢合格后報監理驗收。

4 混凝土的澆筑與養護

4.1 混凝土澆筑

(1)為了保證混凝土的施工質量,混凝土開盤前,應對原材的相關指標進行復核,同時進根據天氣情況、骨料的水率、交通情況、施工對混凝土坍落度的要求等,適當調整拌合用水量,以確保混凝土澆筑時的坍落度滿足現場施工需要。首盤混凝土拌合完成時,需要對混凝土的泌水情況、含氣量及塌落度進行檢測,同時目測新混凝土色澤是否有較大變化。首盤澆筑的混凝土用量可參考樁基首盤混凝土用量計算方式進行計算,確保首盤澆筑后導管埋深不小于1.0 m,導管需隨著混凝土灌注,適時提升和拆卸導管,澆筑過程中導管埋深宜控制在2~3 m,最大不得超過6 m,且不得小于2 m,嚴禁將導管提出混凝土面。

(2)由于單個立柱混凝土用量較小,故施工時采用料斗澆筑,料斗設計容量宜根據混凝土用量計算確定,以每斗量混凝土上澆筑高度上升1.5 m左右為宜。

(3)澆筑過程中,應根據混凝土澆筑高度及時用振搗器進行振搗,附著式振搗器振搗時,每次振搗時間宜為3~5 s,并隨著混凝土面的上升分節依次振搗。

(4)單根立柱澆筑完成后,要對柱頂混凝土表面進行收平,柱頂邊緣須進行二次收面,混凝土頂面應與模板頂面齊平。混凝土初凝后要用塑料薄膜覆蓋養護,防止表面因水份蒸發產生干縮裂紋。

(5)待混凝土澆筑完成12 h之后,混凝土已初凝,并達到2.5 MPa時,將柱頂外邊緣以內50 mm區域進行人工鑿毛,并灑水養護。

(6)拆模時間根據同條件試塊強度進行確定,強度達到 3 MPa 時方可進行拆模,拆膜時當模板脫開混凝土面時,應人工扶穩模板,吊車緩慢向上向外起吊,防止因模板磕碰混凝土面。

4.2 清水混凝土柱的養護

拆模后,用清水濕潤混凝土表面,用塑料薄膜包裹柱身;間隔兩小時進行一次灑水養護,以保持混凝土表面濕潤,中午高溫時段增加養護次數,養護長時間不應少于14 d。

5 結束語

京張鐵路清水混凝土施工中,通過對混凝土原材、加工過程、模板設計制造和施工質量的嚴格控制,使得清水混凝土柱的實體及表觀質量達到了設計要求,其混凝土表面平整光滑、色澤均勻,達到了設計對清水混凝土的裝飾要求。希望通過本文,為廣大同行在今后的清水混凝土相關工程中提供實際的參考價值和借鑒意義。