常壓法測定煤層瓦斯含量的誤差分析*

趙發軍,劉彥偉,郝富昌,左偉芹

(1.河南理工大學 安全科學與工程學院,河南 焦作 454000;2.河南省瓦斯地質與瓦斯治理重點實驗室—省部共建國家重點實驗室培育基地,河南 焦作 454000;3. 煤炭安全生產河南省協同創新中心,河南 焦作 454000)

0 引言

測定煤層瓦斯含量的國家標準(GB/T 23250-2009)給出的井下直接測定方法中,殘存瓦斯含量測定可采用脫氣法或常壓自然解吸法,依據殘存瓦斯含量測定方法的不同,可將瓦斯含量測定方法直接稱為脫氣法和常壓法。為了準確測定煤層瓦斯含量,以往的研究已對煤中的競爭吸附、水分、灰分和吸附特征等進行了廣泛討論。文獻[1]研究了脫氣法測定時的合理粉碎時間;文獻[2-3]探討了影響殘存瓦斯含量的因素;文獻[4-5]總結了軟硬煤的吸附解吸特征并提出了修正方法;文獻[6]通過現場數據的分析對比研究分析組分對測定煤層瓦斯參數的影響;文獻[7]從二元氣體等溫吸附過程來研究煤中競爭吸附對不同吸附質的分餾效應;文獻[8-10]探討水分對煤中瓦斯吸附和放散的影響。

影響煤層瓦斯含量測定的因素已進行了大量研究,但關于脫氣法和常壓法測定煤層瓦斯含量時兩者的誤差及校正方法目前研究的很少。研究該誤差成因并進行校正,對煤層瓦斯含量測定方法的選擇和測定后的校正具有重要意義。

1 測量方法引起的誤差

圖1給出了同一地點同一廠家儀器采取同一煤芯(煤芯管取芯)后,采用脫氣法和常壓法測定的煤層瓦斯含量結果。測定期間煤樣的采集、測定方法步驟和數據處理按國家標準(GB/T 23250-2009)執行。圖中煤樣采自鄭煤集團告成礦、白坪礦、三李礦和宋樓礦,共37組(數據由鄭煤瓦斯研究所提供)。圖1中數據離散,說明2種方法測定同一地點瓦斯含量時,某些地點測定值誤差較大,需要分析這些地點誤差原因并進行校正。

圖1 2種方法測定的瓦斯含量關系Fig. 1 Relation between two kinds of methods of gas content determination value

1.1 瓦斯含量的測定方法

國家標準(GB/T 23250-2009)采用脫氣法和常壓法測定煤層瓦斯含量時分別按式(1)和式(2)計算:

X=X1+X2+X3+X4

(1)

X=X1+X2+X31+X41+Xb

(2)

式中:X1為煤樣井下解吸量;X2為煤樣損失瓦斯量;X3,X4為煤樣粉碎前、后脫氣量;X31,X41為煤樣粉碎前、后解吸量;Xb為不可解吸瓦斯量;上述各參數單位均為cm3·g-1。

上式中X1,X3,X4,X31和X41為儀器測定值,影響X1值準確性的因素較多,文獻[11]研究了定點取樣方法以減少外因對X1值的影響,一般情況下定點取樣和標準操作可有效控制X1的誤差,其他儀器測定值在標準操作下一般誤差很小。X2和Xb為計算值,X2的計算依賴于已測定的參數X1和選擇的損失量計算方法,文獻[5]詳細討論了煤在不同破壞類型時、計算損失量應選擇的方法,當其計算方法選擇合理時可有效控制X2的誤差。圖1中2種瓦斯含量測定方法均按國家標準(GB/T23250-2009)操作,損失量計算選擇的方法相同,因此誤差的主要來源是計算值Xb與儀器測定值之間的誤差引起。

1.2 誤差來源分析

標準(GB/T 23250-2009)給出的Xb獲得方法有2種,一種采用式(3)計算Xb,第二種采用MT/T752(高壓容量法)的方法測定常壓吸附量,常壓吸附量與標準狀態下的游離瓦斯含量之和為Xb(游離瓦斯含量通過計算獲得)。從式(3)可知第二種Xb獲得方法是將式(3)的第一部分用高壓容量法測值代替(高壓容量法測定的原理為langmuir模型)。

(3)

式中:a,b為langmuir常數,單位為cm3·g-1和MPa;Ad,Mad為煤的灰分和水分,%;π為孔隙率,cm3·cm-3;γ為煤的容重,g·cm-3。

理論上GB/T 23250-2009給出的2種Xb獲取方法均是基于單組分氣體的langmuir方程,其吸附量計算見式(4)。經典的吸附模型采用Gibbsian模型代替真實的實驗變量[12-13],該方法吸附量計算見式(5)。

(4)

(5)

式中:p為吸附壓力,MPa;nabsolute為langmuir絕對吸附量,mol·g-1;nexcess為過剩吸附量,mol·g-1;ntotal為進入實驗單元吸附質的量,mol;ρgas為吸附質的密度,mol·m-3;Vk為吸附實驗單元的孔隙和間隙(包括煤的孔隙和單元未裝煤部分的空間),m3;msorbent為實驗煤樣質量,g。

式(4)為langmuir絕對吸附平衡(滿足單層吸附、吸附質無相互作用、吸附劑具有結構和化學均質的表面等),而式(5)表示了過量吸附平衡(可能發生多層吸附、吸附質可以相互作用、吸附劑非均質等),因此測定煤層瓦斯含量時,采用公式(3)(或MT/T752)的常壓法與脫氣法測定的煤層瓦斯含量間存在必然的誤差,該誤差主要有2部分組成:一是過量吸附平衡的過剩吸附量與langmuir模型吸附量的差值引起,是真實吸附量與langmuir模型吸附量的差異;二是脫氣法和常壓法對煤體破碎程度、處理過程不同引起,脫氣法要求煤樣粉碎粒度小于0.25 mm的重量超過80%,煤樣處理中進行了加熱,煤樣負壓抽氣結束條件為30 min內泄漏量小于10 cm3。常壓法同樣進行了負壓抽氣,但煤樣不加熱,測定結束條件為粒度小于0.25 mm的重量超過95%。一般認為煤中微孔和閉合孔中的甲烷只能通過破碎煤體、負壓抽氣析出,脫氣法和常壓法在煤樣的破碎和負壓抽氣方面不同,會引起測定誤差。

2 誤差產生的機理

2.1 競爭吸附引起的誤差

文獻[6]研究瓦斯組分對測定煤層瓦斯壓力的影響時,認為CH4體積分數低于80%時,由于氣體間競爭吸附的影響,單組分的langmuir方程不能代表真實的混合氣體吸附解吸過程。這時吸附解吸可采用langmuir擴展方程式(6)表示:

(6)

式中:i表示煤層自然成分的某種氣體。

測定煤層瓦斯含量過程中,當煤樣氣體壓力從常壓變化到絕對壓力為0時,解吸的氣體量可采用式(6)計算,這樣可修正式(3)計算的部分誤差(考慮了吸附質的相互作用)。計算過程中混合解吸氣體的壓力滿足混合氣體方程式(7):

∑pi=KT∑ni=1.01×105

(7)

式中:K為玻耳茲曼常數;T是體系溫度,K;ni為組分氣體物質的量,mol;pi為壓力,Pa。

煤層瓦斯垂直分帶圖用CH4,CO2和N2這3種氣體,將瓦斯風化帶劃分成CO2和N2帶,N2帶,N2和CH4帶3部分[14],瓦斯風化帶深部是CH4帶。在瓦斯風化帶內煤層瓦斯含量低且分布無規律,不是研究的重點。在瓦斯風化帶附近,煤中氣體成分以CH4為主,同時含有其他氣體,需要研究混合氣體競爭吸附解吸對測定煤層瓦斯含量的影響。

Ruthven[15]引入了分離因子來表達混合氣體吸附的選擇性,當氣體i,j吸附相的摩爾分數為xi,xj,游離相的摩爾分數為yi,yj時,存在xi+xj=1,yi+yj=1,分離因子可用式(8)表示:

(8)

游離氣體濃度(摩爾分數)可通過測定煤層瓦斯含量的中間過程(氣相色譜分析和煤層自然瓦斯成分計算)獲得。當系統中游離相氣體濃度確定后,可通過分離因子計算吸附相濃度。

2.2 封閉孔和微孔引起的誤差

一般認為煤中封閉孔內的甲烷和其他氣體,只能通過煤樣粉碎析出。煤中微孔內的甲烷和其他氣體利用外加負壓可加快其析出,無外加負壓場時,其析出主要通過氣體分子的擴散和置換實現,但時間較長。常壓法測定瓦斯含量時,采用的微型真空泵與脫氣法采用的真空泵能力不同,對微孔吸附氣體的脫氣能力存在差異,該差異由負壓引起,可根據式(6)和已知參數進行估算。

3 誤差的校正

3.1 煤樣氣體含2種自然組分

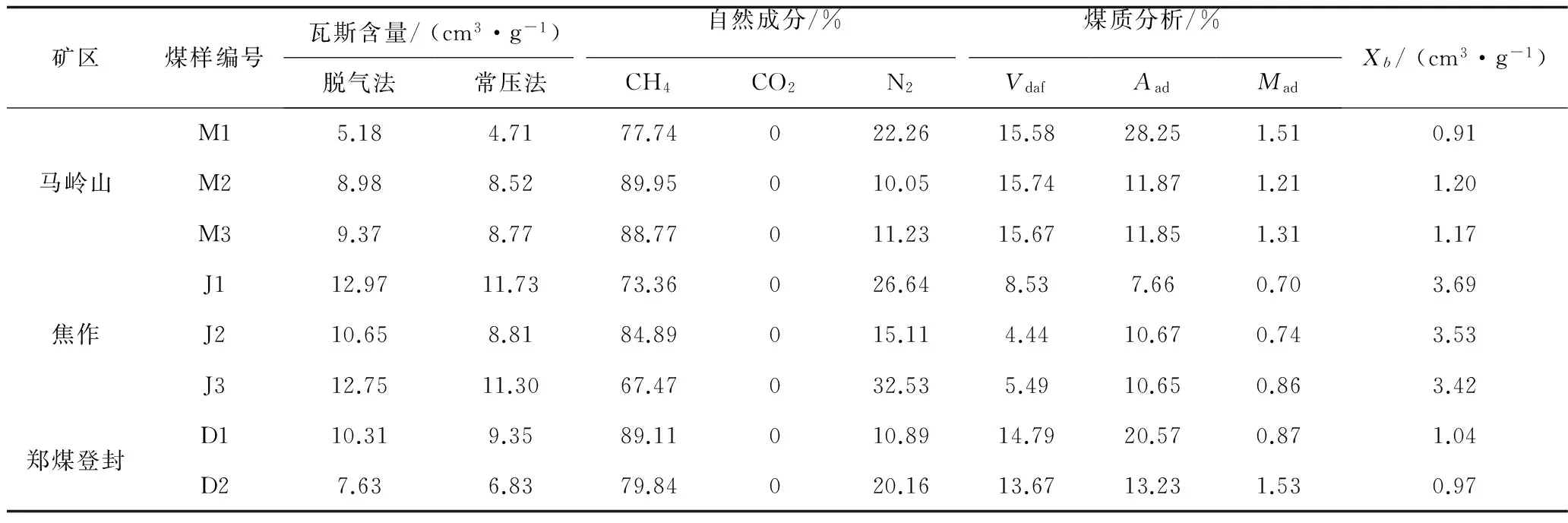

依據瓦斯風化帶理論和標準GB/T23250-2009,測定煤層瓦斯含量時獲取的主要是CH4,CO2和N2這3種氣體,大量數據表明相當一部分的煤樣含CH4和N2這2種自然組分。采用2種方法測定的煤層瓦斯含量值見表1(測定過程中樣品的采集、井下的解吸時間、損失瓦斯量的計算方法等已盡可能相同),表中自然成分為常壓法測定結果。煤樣編號的M表示馬嶺山礦區(貧廋煤),J表示焦作礦區(無煙煤),D表示登封礦區(貧煤),數字為實驗編號。

表2是實驗礦區煤的一些特征參數,表中分離因子根據式(8)計算。吸附常數表明3礦區煤對3種氣體的吸附能力排序均為CO2>CH4>N2,分離因子最大為αCO2/N2。

根據表1中各煤樣的自然組分、表2中的分離因子和式(8)計算出各煤樣吸附相CH4和N2摩爾分數后,用式(7)計算氣體分壓,再用CH4和N2的氣體分壓、式(6)和表2計算CH4和N2的吸附量,2種氣體的吸附量之和即為langmuir擴展方程校正后的不可解吸瓦斯量。校正的過程參數和結果見表3,校正后常壓法測值更小。為了使常壓法與脫氣法測定結果一致,將式(3)計算的不可解吸瓦斯量用系數1.45進行了校正,并計算了瓦斯含量(見表3)。

表1和表3數據表明,煤樣含CH4和N2這2種自然組分時,脫氣法測定的煤層瓦斯含量一般大于常壓法測定結果,采用擴展的langmuir方程校正后,誤差由5.1%~17.3%增加到5.4%~18.3%。說明煤樣含CH4和N2這2種氣體時,影響常壓法測定瓦斯含量的主要原因不是競爭吸附而是微孔吸附量和封閉孔氣體量。

表1 2種自然成分的煤層瓦斯含量Table 1 Gas content of coal seam with two natural components

表2 煤樣吸附常數測定結果Table 2 Determination results of adsorption constant of coal sample

表3 校證后的結果Table 3 Results of adjusted

將不可解吸瓦斯量用1.45系數校正后,常壓法的測定誤差為0.8%~4.8%,基本實現了脫氣法與常壓法測定結果的一致。說明可通過系數法來校正微孔和封閉孔引起的誤差。

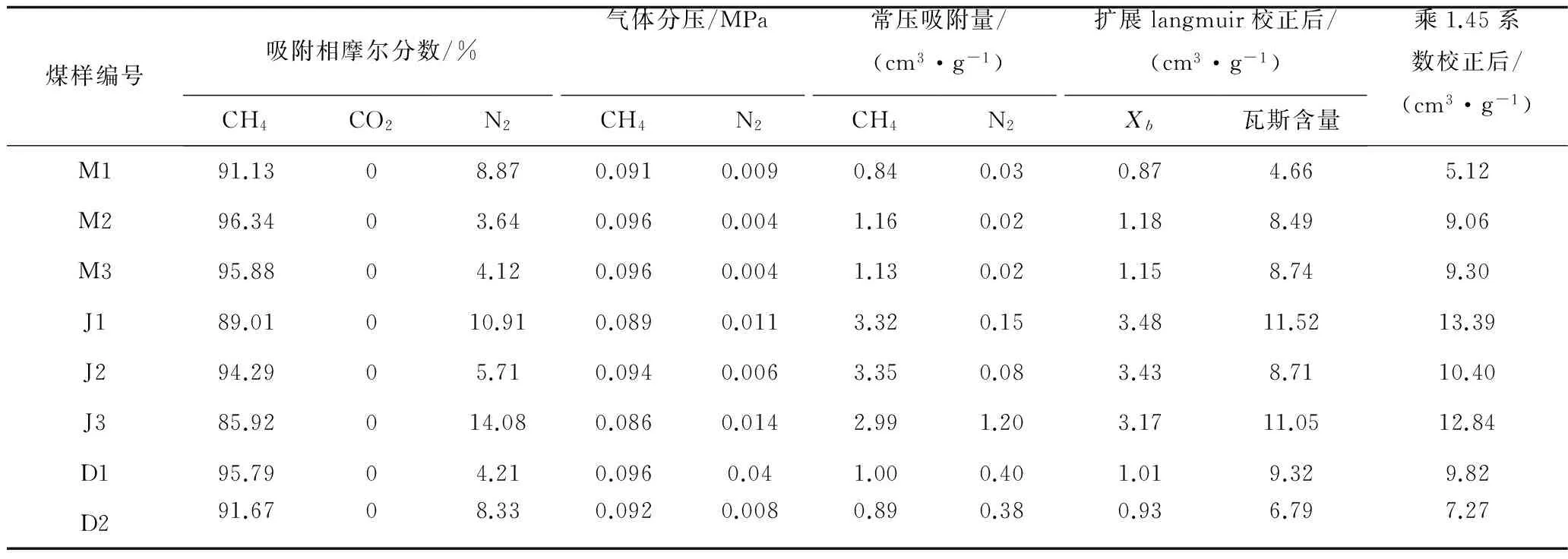

3.2 煤樣氣體含3種自然組分

表4中煤樣的自然組分含3種氣體。其中CH4的體積比大于77%,而N2或CO2任一氣體未超過15%,煤樣中存在3種氣體的競爭吸附。煤層瓦斯含量采用國家標準(GB/T 23250-2009)中的2種測定方法,測定期間盡量排除了外因對測定結果的影響,表4中脫氣法測定結果大于常壓法。

采用表4數據和上述2種自然組分氣體的校正方法,得到langmuir擴展方程校正值見表5。表中2種測定方法的校正前誤差為0.9%~9.1%,校正后誤差為0%~1.6%,校正后誤差變小。說明煤樣含3種自然組分時,微孔吸附量和封閉孔氣體量對常壓法測定瓦斯含量影響不大,采用競爭吸附理論校正后更合理。

表4 3種自然成分的煤層瓦斯含量Table 4 Gas content of coal seam with three natural components

表5 校正結果對比Table 5 Comparison of correction results

4 討論

4.1 煤樣氣體成分

當煤層瓦斯自然組分中含N2和CH4這2種氣體時,由于N2分子量很小,幾乎是無孔不入,所以微孔中吸附的N2可能被脫氣法的高負壓抽出,而不能被常壓法采用的微型負壓泵產生的低負壓抽出,因此langmuir擴展模型對N2校正后誤差仍較大,該誤差主要由封閉孔和微孔產生,可通過系數法予以校正(系數可選1.45)。

當煤層瓦斯自然成分中含N2,CH4和CO2這3種氣體時,因吸附能力排序均為CO2>CH4>N2(表2),CO2總是優先吸附而N2總是處于劣勢(表4中N2量最大的M6煤樣N2與CO2自然成分比為1.8∶1,表5中計算的吸附量比為0.1∶1),競爭吸附造成的氣體組分分餾現象[7]導致N2的吸附量減小、CO2增加,較小的N2吸附量相對于較多量的CH4可忽略不計。CO2分子動力學直徑與CH4相當,但極性較大,其逸散形式只能是孔喉和封閉孔被破壞、微孔吸附量被負壓抽出,因此langmuir擴展模型的競爭吸附更適用于吸附量計算。常壓法的競爭吸附校正后測定誤差小于5%,可滿足一般的工程需要。

4.2 水分對吸附的影響

水分對瓦斯吸附解吸的影響,受到許多學者的關注。謝振華等[8]通過實驗擬合研究含水率對不同變質煤langmuir方程的影響,并進行了校正。劉彥偉等[9]認為水分在煤表面會產生多層吸附并占據吸附位,從而影響氣體的吸附和擴散。Gensterblum等[16]也報道了先吸附水對CO2和 CH4吸附能力的強烈負面影響。這些研究表明,校正Xb時需要考慮水分的影響。

Merkel等[13]的研究表明,干燥的高揮分煙煤(分離因子≈9)和干燥的無煙煤(分離因子≈7)在相對濕度為53%時,分離因子隨煤變質程度下降,高揮分煙煤和無煙煤值約為7.8和6.5。該研究表明,混合氣體吸附過程受水分影響顯著。

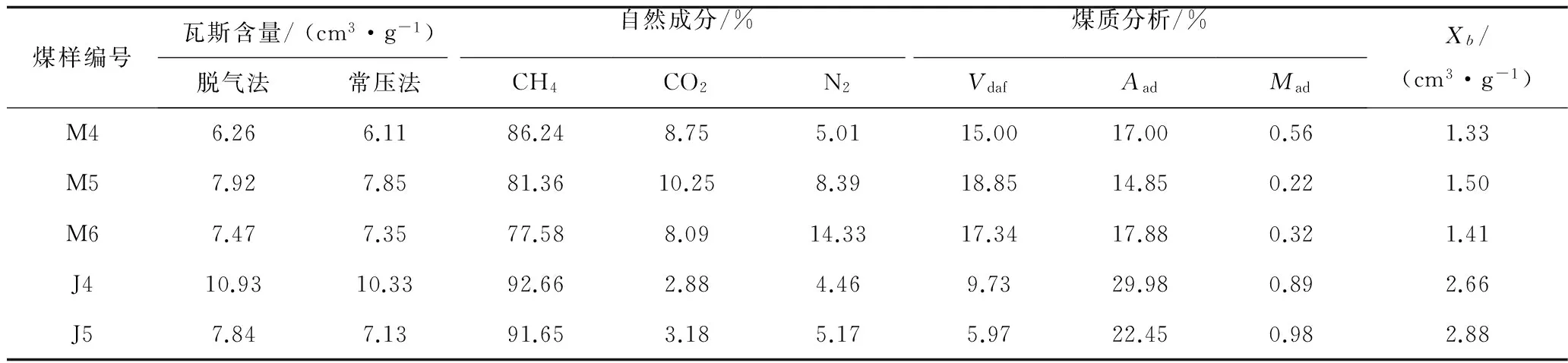

按煤化程度表1和表4的煤樣可分為煙煤(包含馬嶺山礦區和登封礦區)和無煙煤(焦作礦區)。表6匯總了表1和表4中常壓法測定誤差與煤中水分關系(計算中以脫氣法測定結果為準確值)。由表6可繪出煤樣水分與常壓法測定誤差間的關系圖(見圖2)。

表6 煤樣水分與測定誤差Table 6 Moisture content and determination errorof coal sample

圖2 水分與測定誤差的關系Fig. 2 Relationship between moisture and measurement error

圖2表明煙煤的水分與常壓法測定誤差間線性相關,隨水分增加,常壓法測定誤差增大。無煙煤的水分與常壓法測定誤差間為負相關,水分越大常壓法測定誤差越小,但兩者相關性比煙煤差。

不可解吸瓦斯量受煤中孔隙結構控制,煤化程度增加必然導致煤的表面變化(如官能團的消除和雜環化學鍵的斷裂),從而影響不可解吸瓦斯量。目前的研究認為氧含量與羧基和羥基等官能團的數量呈正相關。這些官能團比芳香環簇更易極化,與H2O,CO2等分子更易相互吸附,且H2O優先吸附于氧合物表面[10,17]。從煙煤到無煙煤,煤中的官能團減少且雜環化學鍵斷裂(無煙煤時主要發生芳香環簇的重排),無煙煤表面積大且以碳占主導,煙煤具有更多的官能團。煙煤中的自然水分優先吸附于官能團,從而影響了孔網結構吸附點的可達性,自然水分越高常壓法測定的誤差越大;無煙煤中官能團少,自然水分主要與氣體分子競爭煤表面的相同吸附點,H2O是極性分子,自然水分的吸附會使煤表面更均質且分離因子減小,氣體的吸附更接近于langmuir方程的假設條件,導致常壓法測定的誤差變小。

圖2中數據的離散性是多種因素共同作用的結果。包括水對部分孔隙的封堵效應或使孔喉變細(影響吸附點的可達性),CO2與H2O在含氧官能團環境下的水溶性和水合作用,先吸附水對CO2,CH4等的強烈負面影響[18-19]等,煤樣氣體多種自然組分和水分同時存在時,將導致問題更加復雜,需要更深入的研究。

5 結 論

1)常壓法測定煤層瓦斯含量時,當氣體自然成分為CO2,CH4和N2這3種氣體時,競爭吸附導致N2吸附量較少,測定誤差的主要來源是氣體間的競爭吸附,通過擴展的langmuir方程校正后誤差小于5%;當自然成分為CH4和N2這2種氣體時,測定誤差的主要來源是微孔吸附和封閉孔被破壞、其內吸附和游離瓦斯的逸散,誤差可通過系數法進行校正。

2)煙煤隨水分增加,瓦斯含量的測定誤差增大;無煙煤隨水分增加,誤差減小。其原因是煙煤中的官能團多且與H2O優先吸附且影響氣體的可達性;無煙煤中官能團少,自然水分主要與氣體分子競爭煤表面的相同吸附點。

[1]王鵬, 陳向軍, 李建兵. 煤層瓦斯含量測定過程中合理粉碎時間確定[J]. 煤炭科學技術, 2015, 43(11):73-77.

WANG Peng, CHEN Xiangjun, LI Jianbing. Determination on rational crushing time during gas content measuring process of seam[J]. Coal Science and Technology, 2015, 43(11):73-77.

[2]范衡, 趙發軍. 殘存瓦斯含量影響因素分析[J]. 煤礦安全, 2012, 43(3):121-123.

FAN Heng, ZHAO Fajun. Analysis of the Influence Factors on Coal Residual Gas Content[J]. Safety in Coal Mines, 2012, 43(3):121-123.

[3]陳洋, 陳大力, 唐碩. 煤樣粒度及揮發分與煤的殘存瓦斯含量的關系分析[J]. 煤礦安全, 2012,43(S1):139-141.

CHEN Yang, CHEN Dali, TANG Shuo. Relationship Analysis Between Granularity and Volatile of Coal and Residual Gas Content of Coal[J]. Safety in Coal Mines, 2012,43(S1):139-141.

[4]柳先鋒, 宋大釗, 何學秋, 等.微結構對軟硬煤瓦斯吸附特性的影響[J]. 中國礦業大學學報, 2018, 47(1):155-161.

LIU Xianfeng, SONG Dazhao, HE Xueqiu, et.al. Effect of microstrures on methane adsorption characteristic of soft and hard coal[J].Journal of China University of Mining & technology, 2018, 47(1):155-161.

[5]趙發軍, 陳學習, 劉彥偉. 損失瓦斯量與煤的破壞類型關系研究[J]. 中國安全生產科學技術, 2016, 12(10):30-36.

ZHAO FaJun, CHEN XueXi, LIU Mingju. Study on relation between losing gas content in coal seam and destructive type of coal[J]. Journal of Safety Science and Technology, 2016, 12(10):30-36.

[6]趙發軍, 溫志輝, 劉明舉, 等. 分析組分對間接法測定煤層瓦斯壓力的影響[J]. 煤炭科學技術, 2010, 38(4):52-54.

ZHAO Fajun, WEN Zhihui, LIU Mingju, et al. Analysis Content Affected to Seam Gas Pressure Measured with Indirect Method[J]. Coal Science and Technology, 2010, 38(4):52-54.

[7]唐書恒, 郝多虎, 湯達禎,等. 煤對二元氣體等溫吸附過程中的組分分餾效應[J]. 科學通報, 2005, 50(S1):64-69.

TANG Shuheng, HAO duohu, TANG dazhen, et al. Fractionation effect of coal on isothermal adsorption of binary-component gas[J]. Chinese Science Bulletin, 2005, 50(S1):64-69.

[8]謝振華, 陳紹杰. 水分及溫度對煤吸附甲烷的影響[J]. 北京科技大學學報, 2007(S2):42-44.

XIE Zhenhua, CHEN Shaojie. Effect of moisture and temperature to CH4adsorption of coal[J]. Journal of University of Science and Technology, 2007(S2):42-44.

[9]劉彥偉, 薛文濤. 水分對煤粒瓦斯擴散動態過程的影響規律[J]. 安全與環境學報, 2016, 16(1):62-66.

LIU Yanwei, XUE Wentao. Effects of the moisture content on the dynam-ic process of the methane diffusion from coal particles[J]. Journal of Safety and Environment, 2016, 16(1):62-66.

[10]JOUBERT J I, GREIN C T, BIENSTOCK D. Effect of moisture on the methane capacity of American coals[J]. Fuel, 1974, 53(3):186-191.

[11]張宏圖,魏建平,王云剛,等.煤層瓦斯含量測定定點取樣方法研究進展[J]. 中國安全生產科學技術,2016,12(1):186-192.

ZHANG Hongtu, WEI Jianping, WANG Yungang, et al. Sampling methods for coalbed gas content direct determination [J]. Journal of Safety Science and Technology, 2016, 12(1):186-192.

[12]SIRCAR S. Gibbsian surface excess for gas adsorption revisited[J]. Industrial & Engineering Chemistry Research, 1999, 38(10):3670-3682.

[13]MERKEL A,GENSTERBLUM Y,KROOSS B M,et al.Competitive sorption of CH4, CO2, and H2O on natural coals of different rank[J]. International Journal of Coal Geology, 2015, (S):181-192.

[14]俞啟香. 礦井瓦斯防治技術[M]. 徐州:中國礦業大學出版社, 1992.

[15]RUTHVEN, DOUGLASM. Principles of adsorption and adsorption processes[M]. Wiley, 1984.

[16]GENSTERBIUM Y,BUSCH A,KROOSS B M. Molecular concept and experimental evidence of competitive adsorption of H2O, CO2, and CH4on organic material[J]. Fuel, 2014, 115(4):581-588.

[17]JOUBERT J I, GREIN C T, BIENSTOCK D. Sorption of methane in moist coal[J]. Fuel, 1973, 52(3):181-185.

[18]GENSTERBLUM Y, MERKEL A, BUSCH A, et al. High-pressure CH4, and CO2, sorption isotherms as a function of coal maturity and the influence of moisture[J]. International Journal of Coal Geology, 2013, 118(3):45-57.

[19]DAY S, SAKUROVS R, WEIR S. Supercritical gas sorption on moist coals[J]. International Journal of Coal Geology, 2008, 74(3):203-214.