動(dòng)車(chē)組轉(zhuǎn)向架裝配線規(guī)劃研究

□ 呂國(guó)艷 □ 賀靖?jìng)?□ 王銀靈 □ 王世建

1.中車(chē)青島四方機(jī)車(chē)車(chē)輛股份有限公司 山東青島 266000

2.北京交通大學(xué) 機(jī)械與電子控制工程學(xué)院 北京 100044

3.石家莊中車(chē)軌道交通裝備有限公司 石家莊 050000

1 研究背景

隨著我國(guó)高速鐵路技術(shù)的不斷發(fā)展,我國(guó)高速鐵路列車(chē)的制造逐漸從引進(jìn)仿制邁向了自主創(chuàng)新,國(guó)產(chǎn)動(dòng)車(chē)組的產(chǎn)能要求也在不斷提高。作為機(jī)車(chē)車(chē)輛的重要組成部件,動(dòng)車(chē)組轉(zhuǎn)向架擔(dān)負(fù)著承載、牽引、緩沖、導(dǎo)向、制動(dòng)等任務(wù)[1]。隨著國(guó)內(nèi)動(dòng)車(chē)組產(chǎn)量需求的不斷提高及精益生產(chǎn)理念的普及與深入,人們對(duì)動(dòng)車(chē)組轉(zhuǎn)向架裝配線的作業(yè)效率與產(chǎn)能提出了更高的要求。目前,我國(guó)轉(zhuǎn)向架裝配序列不太合理,生產(chǎn)效率不是很高,不能很好地適應(yīng)企業(yè)低成本、快節(jié)奏生產(chǎn)的需要,因此還有待進(jìn)一步提高[2]。

為改善動(dòng)車(chē)組轉(zhuǎn)向架裝配效率,眾多專(zhuān)家學(xué)者從不同角度和領(lǐng)域展開(kāi)了研究。席友梅等[3]秉承精益制造思想,從準(zhǔn)時(shí)化生產(chǎn)、制造工藝、標(biāo)準(zhǔn)化作業(yè)及現(xiàn)場(chǎng)管理四個(gè)方面制訂了轉(zhuǎn)向架制造的精益生產(chǎn)方案。杜忠寶[4]從企業(yè)管理者的角度,將精益管理模式引入轉(zhuǎn)向架的生產(chǎn)與裝配工作中。席智星等[5]從人機(jī)工程學(xué)角度對(duì)CRH380B型高速動(dòng)車(chē)組轉(zhuǎn)向架的裝配工藝進(jìn)行了優(yōu)化。范瑋等[2]為轉(zhuǎn)向架的制造設(shè)計(jì)了柔性化和標(biāo)準(zhǔn)化工裝。石致遠(yuǎn)等[6]為轉(zhuǎn)向架裝配車(chē)間建立了數(shù)字化工廠,以優(yōu)化裝配過(guò)程與物料流動(dòng)。張波等[7]提出了一種制造執(zhí)行系統(tǒng)框架,以改善企業(yè)對(duì)于轉(zhuǎn)向架排產(chǎn)計(jì)劃和生產(chǎn)過(guò)程的管理。毛銀等[8]應(yīng)用取消、合并、重排、簡(jiǎn)化四原則等工業(yè)工程相關(guān)理論,使轉(zhuǎn)向架裝配生產(chǎn)線平衡效果得以改善。

筆者在對(duì)現(xiàn)有轉(zhuǎn)向架裝配工藝進(jìn)行充分調(diào)研與分析的基礎(chǔ)上,對(duì)適合轉(zhuǎn)向架自動(dòng)化裝配的作業(yè)重新進(jìn)行規(guī)劃,以有效縮短轉(zhuǎn)向架的裝配周期,在符合實(shí)際裝配要求的前提下,提高裝配線的平衡率與裝配效率,同時(shí)最大程度減少裝配過(guò)程中各方面的浪費(fèi)。

2 裝配序列規(guī)劃總體流程

動(dòng)車(chē)組轉(zhuǎn)向架裝配過(guò)程復(fù)雜,涉及的部件和裝配資源多,操作精度要求高,所以對(duì)于動(dòng)車(chē)組轉(zhuǎn)向架的裝配序列規(guī)劃,不應(yīng)全程單一應(yīng)用某一種方法,而應(yīng)多角度綜合考慮[9]。筆者將充分運(yùn)用多種方法進(jìn)行不同層次的分析,最大程度地發(fā)揮每一種方法的優(yōu)勢(shì),并避免拘泥于某一種方法,從而制訂出較優(yōu)且符合項(xiàng)目實(shí)際情況的裝配序列規(guī)劃方案。

采用的裝配序列規(guī)劃總流程如圖1所示。首先運(yùn)用拆卸反演法分析轉(zhuǎn)向架構(gòu)架及需裝配部件和需完成操作的結(jié)構(gòu)或特點(diǎn),確定某些部件或操作的緊前緊后關(guān)系,并確立裝配的初步約束;然后引入每項(xiàng)作業(yè)的參考工時(shí),運(yùn)用啟發(fā)式算法將各項(xiàng)作業(yè)合理地置入各工作站,進(jìn)行裝配線的平衡優(yōu)化,提高全線的平衡率,最大程度消除瓶頸;最后根據(jù)工藝相似度、裝配實(shí)際情況及企業(yè)要求等因素對(duì)工作站順序進(jìn)行規(guī)劃,并對(duì)作業(yè)順序進(jìn)行微調(diào)。

▲圖1 裝配序列規(guī)劃總流程

3 拆卸反演法

拆卸反演法指在裝配建模的基礎(chǔ)上,基于可拆即可裝思想[10],根據(jù)裝配過(guò)程是拆卸過(guò)程反演的原則[11],在三維計(jì)算機(jī)輔助設(shè)計(jì)(CAD)軟件中充分利用已裝配完成的三維模型裝配結(jié)構(gòu)進(jìn)行逐步分解或拆卸,通過(guò)結(jié)合各部件的結(jié)構(gòu)特點(diǎn)和拆卸過(guò)程中的各方面問(wèn)題,逆向推理出合理的裝配序列。

對(duì)于所研究的動(dòng)車(chē)組轉(zhuǎn)向架裝配線裝配序列規(guī)劃,其特點(diǎn)是各裝配部件形狀、大小和質(zhì)量差異大,且多數(shù)與構(gòu)架的配合較為密切,裝配精度要求較高,不少部件或操作之間具有顯性或隱性的緊前緊后關(guān)系。運(yùn)用拆卸反演法對(duì)轉(zhuǎn)向架裝配體進(jìn)行分解拆卸,可直觀地分析每個(gè)部件的結(jié)構(gòu)特點(diǎn),確定一些明確的緊前緊后關(guān)系,以便對(duì)后續(xù)的規(guī)劃進(jìn)行指導(dǎo)和約束。

以動(dòng)車(chē)組轉(zhuǎn)向架三維裝配模型為基礎(chǔ),在三維CAD軟件中進(jìn)行拆卸反演。根據(jù)轉(zhuǎn)向架的最終裝配模型生成爆炸視圖,通過(guò)對(duì)爆炸視圖生成過(guò)程中各零部件合理拆卸序列的分析,結(jié)合需要拆卸的各零部件結(jié)構(gòu)特點(diǎn),確定緊前緊后關(guān)系或關(guān)鍵點(diǎn)。

由天車(chē)吊運(yùn)構(gòu)架主體,在空中調(diào)整方位后,從豎直方向自上而下進(jìn)行落車(chē),使構(gòu)架上各定位點(diǎn)與輪對(duì)總成體的各定位點(diǎn)準(zhǔn)確配合,尤其是輪對(duì)軸箱體上的定位臂節(jié)點(diǎn)錐形塊要準(zhǔn)確嵌入構(gòu)架定位臂T型槽位置。轉(zhuǎn)向架落成后,由于輪對(duì)及其附帶組件的存在,之后的作業(yè)無(wú)法再在可升降裝配臺(tái)位上進(jìn)行,因此自動(dòng)導(dǎo)引運(yùn)輸小車(chē)無(wú)法穿行于構(gòu)架底部進(jìn)行部件的運(yùn)輸、對(duì)準(zhǔn)、托舉等動(dòng)作。由于輪對(duì)及其組件的體積較大,導(dǎo)致構(gòu)架在兩端輪對(duì)之間的底部工作空間被大幅壓縮,因此需在轉(zhuǎn)向架落成前,完成構(gòu)架上相對(duì)于輪對(duì)靠近構(gòu)架中心范圍內(nèi)所有底部組件的裝配,即在轉(zhuǎn)向架落成前,提前安裝構(gòu)架底部的牽引拉桿、構(gòu)架兩側(cè)的底部抗蛇行減振器座,以及靠近構(gòu)架中心的制動(dòng)夾鉗與牽引電機(jī)。

如圖2所示,轉(zhuǎn)向架落成后,確認(rèn)輪對(duì)軸箱體上的定位臂節(jié)點(diǎn)準(zhǔn)確,錐形塊嵌入構(gòu)架定位臂T型槽位置(A處)。錐型塊上定位臂主螺栓和構(gòu)架上定位用螺栓孔完全重合并插入后,方可進(jìn)行預(yù)緊作業(yè)。

▲圖2 軸箱定位臂節(jié)點(diǎn)與構(gòu)架定位臂T型槽對(duì)準(zhǔn)

在完成軸箱定位臂螺栓預(yù)緊后,方可進(jìn)行緊固。

在順利完成轉(zhuǎn)向架落成工作且位置定位準(zhǔn)確的前提下,齒輪箱吊桿穿過(guò)構(gòu)架上的齒輪箱吊桿定位孔,此時(shí)方可在構(gòu)架上裝配齒輪箱吊桿的上部組件,如圖3所示。

▲圖3 齒輪箱吊桿組件分解及裝配

在完成軸箱定位臂螺栓預(yù)緊后,構(gòu)架主體與輪對(duì)總成部分的大部分定位已確定,此時(shí)需對(duì)零部件進(jìn)行測(cè)量,從而對(duì)轉(zhuǎn)向架進(jìn)行調(diào)整。

由于抗蛇行減振器座、調(diào)整棒座、踏面清掃裝置、橫向減振器座及橫向擋的安裝位置位于構(gòu)架的外側(cè)或上表面,并且在安裝過(guò)程中不會(huì)對(duì)其它組件的裝配及工作空間造成明顯干涉或影響,因此可以參考工時(shí)、工藝的相似性及裝配線平衡狀況對(duì)裝配順序進(jìn)行自由分配或調(diào)整。

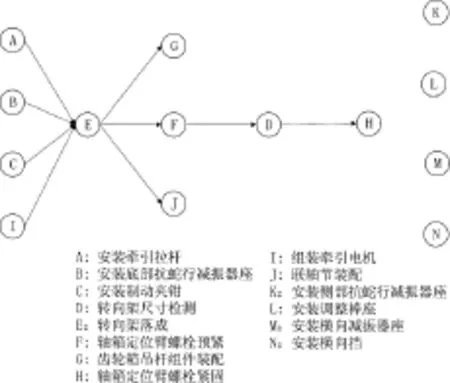

根據(jù)上述分析,生成初步的裝配序列方案,繪制出緊前關(guān)系圖,如圖4所示。在圖4中各作業(yè)編號(hào)對(duì)應(yīng)名稱(chēng)在表1中給出,作業(yè)K、L、M、N完全獨(dú)立,為方便后續(xù)分析,以虛線箭頭標(biāo)注,以便安排其裝配位置。

4 裝配線平衡優(yōu)化

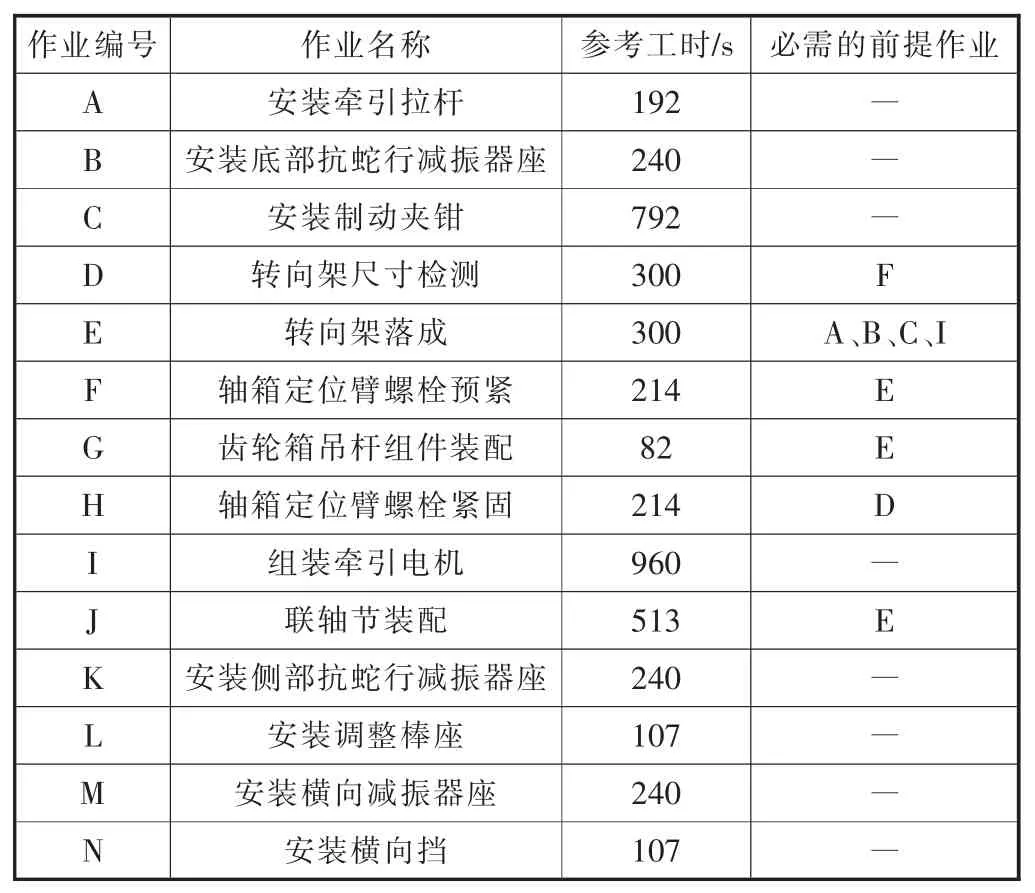

根據(jù)工廠實(shí)際需求,動(dòng)車(chē)組轉(zhuǎn)向架自動(dòng)化裝配線共包含五個(gè)工作站。裝配線各作業(yè)參考工時(shí)見(jiàn)表1,五個(gè)工作站總工時(shí)為4 501 s,因此工作站的平均工時(shí)約為900 s。由于組裝牽引電機(jī)所需工時(shí)為960 s,是瓶頸作業(yè)時(shí)間,因此將裝配線參考節(jié)拍定為960 s。

轉(zhuǎn)向架自動(dòng)化裝配線裝配序列的工時(shí)安排以遵循機(jī)械和空間上的緊前關(guān)系為基礎(chǔ),并結(jié)合啟發(fā)式算法向各工作站分配作業(yè)。工時(shí)安排的依據(jù)規(guī)則如下。

(1)各作業(yè)的分配必須嚴(yán)格遵循之前已確定的緊前緊后關(guān)系。

(2)每當(dāng)一項(xiàng)作業(yè)被分配到某個(gè)工作站后,計(jì)算出該工作站的剩余時(shí)間,即工作站的參考節(jié)拍與已被分配時(shí)間的差。若工作站由于自身的剩余時(shí)間太少,無(wú)法再容納任何可被分配的作業(yè)時(shí),則該作業(yè)的分配跳轉(zhuǎn)至下一工作站進(jìn)行。

(3)在可分配的后續(xù)作業(yè)中,優(yōu)先分配后續(xù)作業(yè)數(shù)最多的作業(yè)。

(4)若可優(yōu)先分配作業(yè)的后續(xù)作業(yè)數(shù)相同,則優(yōu)先分配其中自身工時(shí)最長(zhǎng)的作業(yè)。

(5)對(duì)于完全獨(dú)立的作業(yè),其緊后作業(yè)數(shù)量總是視為0。

▲圖4 緊前關(guān)系圖

表1 動(dòng)車(chē)組轉(zhuǎn)向架自動(dòng)化裝配線作業(yè)參考工時(shí)

(6)由于牽引電機(jī)質(zhì)量和體積較大,裝配完成后會(huì)對(duì)轉(zhuǎn)向架通過(guò)天車(chē)的運(yùn)輸造成負(fù)擔(dān),且牽引電機(jī)對(duì)于作業(yè)空間的擠占較為明顯,因此牽引電機(jī)的組裝應(yīng)在符合緊前關(guān)系圖的前提下盡可能延后。

按照上述規(guī)則,將全部作業(yè)向五個(gè)工作站進(jìn)行分配,經(jīng)裝配線平衡優(yōu)化后的初步裝配序列見(jiàn)表2。

裝配線平衡率P為:

式中:T 為作業(yè)總時(shí)間,s;CT為瓶頸工作站時(shí)間,s;N為工作站數(shù)。

根據(jù)表2,初步裝配序列規(guī)劃方案的作業(yè)總時(shí)間為4 501 s,瓶頸工作站時(shí)間為960 s,工作站數(shù)為5,求得裝配線平衡率P為93.77%。根據(jù)經(jīng)驗(yàn),大型設(shè)備的裝配線平衡率以≥85%為宜,故本初始方案可行。

5 工作站順序規(guī)劃及作業(yè)順序微調(diào)

利用啟發(fā)式算法進(jìn)行裝配線平衡優(yōu)化,并初步給出各項(xiàng)作業(yè)的分配方案后,各工作站所進(jìn)行的作業(yè)基本已經(jīng)確定,裝配線的平衡率也得到了保證。但這一裝配線平衡更多還是建立在一系列啟發(fā)式規(guī)則基礎(chǔ)上的,并沒(méi)有深入考慮到工廠裝配線的整體實(shí)際情況,而某些工作站及作業(yè)的順序尚有調(diào)整余地,所以在保證裝配線平衡率仍處于較高水平的基礎(chǔ)上,還需要對(duì)某些工作站和作業(yè)的順序進(jìn)行微調(diào)。

工作站的順序規(guī)劃應(yīng)保證各工作站的主要工作內(nèi)容在滿足緊前關(guān)系圖的前提下,在宏觀上按照先小件后大件、先附件后落成、先底部后上部、先內(nèi)側(cè)后外側(cè)的順序進(jìn)行,以保證為底部、靠?jī)?nèi)側(cè)的部件安裝留出較為充裕的工作空間。當(dāng)同一工作站內(nèi)的各作業(yè)相似性不高時(shí),也可采用此順序進(jìn)行排列。

當(dāng)兩項(xiàng)作業(yè)的操作相似性較高,或所裝配部件結(jié)構(gòu)的相似性很高,可以使用同一種工裝夾具進(jìn)行裝配時(shí),可優(yōu)先考慮置于同一個(gè)工作站下并緊密排列。這樣一方面有利于線邊物流的規(guī)劃和線邊庫(kù)存的分類(lèi)與管理,另一方面可避免工裝夾具頻繁更換所造成的時(shí)間浪費(fèi)及工藝復(fù)雜程度提升。比如,原1號(hào)工作站與2號(hào)工作站的所有作業(yè)均無(wú)任何緊前關(guān)系,即原1號(hào)工作站與2號(hào)工作站的順序及工作站內(nèi)各作業(yè)的順序均可調(diào)整,而原1號(hào)工作站裝配的部件較大,位置總體相對(duì)更靠外、靠上。根據(jù)規(guī)則,應(yīng)使其讓位于裝配部件更小、裝配位置更加靠近內(nèi)側(cè)和底部的原2號(hào)工作站。將這兩個(gè)工作站作業(yè)內(nèi)容對(duì)調(diào)后,發(fā)現(xiàn)原2號(hào)工作站中的B、K兩項(xiàng)作業(yè)均為安裝抗蛇行減振器座,工藝相似度極高。根據(jù)規(guī)則,應(yīng)將其緊密排列,且作業(yè)B安裝的是底部的抗蛇行減振器座,位置更加靠下,故將作業(yè)B置于作業(yè)K前。牽引拉桿的安裝位置位于轉(zhuǎn)向架底部中央處,因此將其置于原2號(hào)工作站作業(yè)順序的首位。

按以上規(guī)則進(jìn)行調(diào)整,得到動(dòng)車(chē)組轉(zhuǎn)向架自動(dòng)化裝配線裝配序列,見(jiàn)表3。

表2 裝配線平衡優(yōu)化后初步裝配序列

表3 動(dòng)車(chē)組轉(zhuǎn)向架自動(dòng)化裝配線裝配序列

裝配序列規(guī)劃方案的瓶頸工作站時(shí)間仍是960 s,裝配線平衡率保持不變,為93.77%。由于這一方案充分考慮了工作空間、工藝相似性等諸多因素,更貼近裝配實(shí)際,因此筆者將這一方案確定為最終裝配線規(guī)劃方案。

6 結(jié)論

在對(duì)動(dòng)車(chē)組轉(zhuǎn)向架的裝配序列進(jìn)行規(guī)劃時(shí),由于涉及部件眾多,流程復(fù)雜,因此在不同階段采用不同方法來(lái)進(jìn)行不同層次的分析,取得了良好的效果。筆者的研究方法,在各類(lèi)列車(chē)轉(zhuǎn)向架及其它較復(fù)雜大型設(shè)備的裝配序列規(guī)劃工作中均具有一定的推廣價(jià)值。

[1] 周維江.單輪對(duì)動(dòng)力轉(zhuǎn)向架的設(shè)計(jì)研究[D].成都:西南交通大學(xué),2008.

[2] 范瑋,李寶旺,李海光.柔性化工裝在鐵路轉(zhuǎn)向架制造中的應(yīng)用[J].機(jī)械制造, 2013,51(11):49-52.

[3] 席友梅,關(guān)濤.轉(zhuǎn)向架制造精益生產(chǎn)方案設(shè)計(jì)[J].機(jī)車(chē)車(chē)輛工藝, 2012(3):46-47.

[4] 杜忠寶.精益生產(chǎn)管理在企業(yè)管理中的應(yīng)用[J].黑龍江科技信息, 2016(19):8.

[5] 席智星,侯金濤,張洪國(guó),等.基于人機(jī)工程學(xué)優(yōu)化轉(zhuǎn)向架裝配工藝研究[J].商品與質(zhì)量, 2017(18):168.

[6] 石致遠(yuǎn),付建林,張劍.轉(zhuǎn)向架數(shù)字化裝配工廠規(guī)劃研究[J].機(jī)械設(shè)計(jì)與制造, 2017(5):70-72,76.

[7] 張波,張曉煜,林碩.機(jī)車(chē)轉(zhuǎn)向架生產(chǎn)的制造執(zhí)行系統(tǒng)應(yīng)用研究[J].科技廣場(chǎng), 2010(6):6-9.

[8] 毛銀,孫麗,韋江,等.基于IE理論改善裝配線平衡問(wèn)題[J].大連交通大學(xué)學(xué)報(bào), 2014,35(S1):107-110.

[9] 柯翼,周炳海.基于工業(yè)工程技術(shù)的車(chē)燈裝配線改善[J].機(jī)械制造,2017,55(5):97-101.

[10]王朋.基于Tecnomatix的數(shù)字化裝配工藝規(guī)劃及后處理[D].哈爾濱:哈爾濱工業(yè)大學(xué),2012.

[11]李剛,馬良荔,郭曉明.交互式拆卸引導(dǎo)裝配路徑規(guī)劃方法研究[J]. 計(jì)算機(jī)應(yīng)用與軟件,2012,29(10):248-249,290.