論氨堿法純堿生產重堿過濾

,

(中鹽青海昆侖堿業有限公司,青海 德令哈 817099)

工業上用于分離液態非均一相物系(由液體和固體粒子所組成的懸浮液)的方法,有沉降法和過濾法等多種。

沉降法是利用粒子本身所受的重力或借助于離心力的作用,使分散的粒子沉降分離。過濾法是借助于壓力或離心力作用,使流體穿過過濾介質而與固體粒子分開。這些方法,各有特點,對生產的適應性各有不同。凡固體微粒不能在適當的時間內用沉降法得到分離,或者由于沉降操作不能滿足脫水要求時,都可以考慮采用過濾法。

離心過濾雖已廣泛用于小蘇打(NaHCO3)的過濾,但在氨堿法純堿生產過程中,至今未見推廣使用;而真空過濾法則隨著真空過濾機的不斷改進和完善,以日益廣泛地被采用。離心分離主要是利用離心力原理使液體和固體分離。這種設備流程簡單,動力消耗低,濾出的固體重堿含水量少(可小于10%),但它對重堿的粒度要求高,生產能力低,氨耗高,國內大廠較少采用。選用回轉真空過濾機分離重堿與母液有下列優點:

1)完全自動化和連續化;

2)易調節產量,適應生產的波動要求;

3)生產大型化,可達800 t/臺·日,適應連續性大生產;

4)對于優質重堿可以除去大部分水分;結構合理的過濾機可把重堿水分降至 12%左右;

5)運轉完全可靠,維修工作量極少;

6)工作平穩,無振動,無噪音,可以安裝在高層樓面上。

我國純堿行業現有6.5 m2(φ2250×920寬)、13.4 m2(φ2250×1900寬)及20 m2(φ2600×2500寬)等三種定型機組。

1 真空過濾機的工作原理

從碳化塔取出的晶漿含懸浮固體NaHCO3約45%~50%(V),生產中采用過濾的方法使其分離。分離并洗滌后的固體NaHCO3去煅燒,母液經泵送至蒸氨加熱分解出氨和CO2回收入系統。

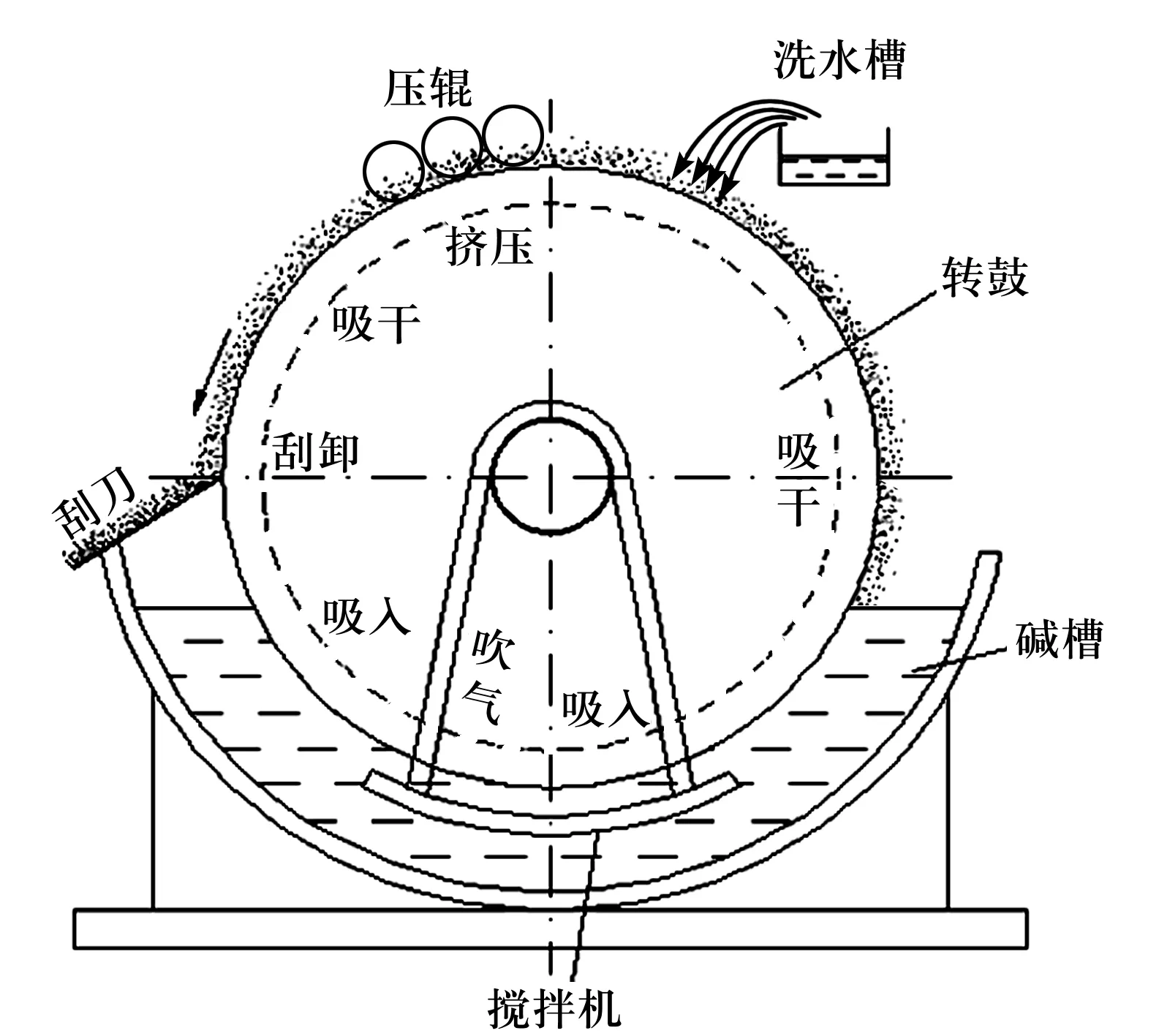

真空轉鼓過濾機主要由濾鼓、錯氣盤、堿液槽、壓輥、刮刀、洗水槽及傳動裝置組成。濾鼓多為鑄造而成,內有許多格子連接錯氣盤,鼓外有多塊篦子板,板上用毛氈作濾布,鼓的兩端有空心軸,軸上有齒輪與傳動裝置相聯。轉鼓轉動一周時依次完成吸堿、吸干、洗滌、擠壓、刮卸、吹除等過程。昆侖堿業目前使用不銹鋼濾網,具有方便清洗,長期運行的優點。

具體操作過程為:空心軸帶有扇形孔道的錯氣轉動盤隨著濾鼓轉動的方向轉動,依次改變著各扇形孔與固定盤上的各凹槽相壓合的部位及相連通的管道(真空管或壓縮空氣管)。當某扇形孔轉到與固定盤上的凹槽(低真空)相遇時,與之對應的過濾室與真空管接通,室內壓力低于大氣壓力,濾液被吸走,截留在濾布上的顆粒形成濾餅。當該扇形轉到與凹槽(吸氣)相遇時,對應的過濾室與壓縮空氣管接通,室內壓力變為大于大氣壓力,此時過濾室已在卸料之后,為下一次循環作好準備。如此依靠兩片錯氣壓合面和相通管道的變換,濾鼓在轉動裝置的帶動下,不斷地轉動,就形成真空過濾機連續的周期性的自動作業。真空過濾機的作業如圖1所示。

圖1 真空過濾機的工作原理

2 濾餅的洗滌

從濾漿濾出的濾餅,其水分含量近五分之一,其中不可避免地殘留著主成分NaHCO3以外的其他成分,如不除去,就會導致濾餅雜質含量高,使最終成品品級降低甚至成為次品。

例如,存留在濾餅內母液中的少量NaCl和NH4Cl,當重堿在煅燒爐內加熱分解時,NH4Cl與NaHCO3作用,發生碳化反應的逆反應,也生成NaCl,所以,濾餅必須經過洗滌,清洗可溶性雜質,以提高產品純度。具體說,需將Cl-洗到一定限度。所以,洗滌作業的主要目的就是確保純堿NaCl含量合格,爭取達到優級品標準。

但是需要注意的是,洗水溫度應該掌握在適宜的范圍內。溫度適當高些,粘度下降,容易透入晶間空隙,將母液置換出來,減少用水量。溫度過低,洗滌效果差,用水量和過濾損失相應增加。但溫度過高,將增加NaHCO3的溶解損失并使工作環境惡化。通過實踐證明以38~42 ℃為宜。由水在不同溫度下對NaHCO3溶解度的關系表可以看出:清水溫度與NaHCO3溶解度的關系,是靜態的影響,而且不是實際生產所用的含碳酸銨鹽的洗水。硬水能析出鈣、鎂的碳酸鹽或氫氧化鎂等雜質,堵塞濾布的毛細孔,破壞正常過濾作業,所以不能用于洗滌濾餅。國內各堿廠均采用爐氣洗滌塔出來的洗水或廢淡液用作洗水。這種含有(NH4)2CO3等成分的水,溫度在40 ℃左右,對NaHCO3的洗滌較為適宜。

3 工藝流程敘述

從碳化塔取出的含NaHCO3結晶的懸浮液,經各塔出堿管自流進入高位計量槽(即出堿槽),再經過專設的輸送管或明槽流入堿液緩沖槽,經過分配管分別進入真空過濾機的堿液槽。

堿液槽中的濾漿受濾鼓里真空吸力的作用,母液通過濾布的毛細孔被抽走,NaHCO3則被吸附在濾布上,再經吸干(母液)、洗滌(洗滌殘余母液)、擠壓和再吸干(水分)等過程,然后由刮刀卸下,經溜筒和皮帶輸送機送往重堿煅燒爐。濾布上未卸凈的濾餅,則當濾鼓的這部分與壓縮空氣管連通時,被羅茨鼓風機送來的壓縮空氣吹下,重回堿液槽。濾布得到再生以后,過濾機又開始下一輪的過濾作業。

由分離器頂部出來的濾氣,除空氣以外,還含有NH3、CO2和水汽,進入凈氨器底部,與自凈氨器上部加入的洗水逆流接觸,被洗去絕大部分NH3和大部分CO2以后,尾氣由凈氨器頂部被真空機(泵)抽出,再經氣水分離器裝置排入大氣中。從凈氨器底部流出的含氨洗水,通過一個有一定高度的“U”形水封管,自流送入爐氣洗滌塔,作為爐氣除NH3的洗水。最后用泵從塔底抽出,打入高位洗水桶,然后自流至過濾機的洗水槽,用以洗滌濾餅的Cl-。

反吹濾布上剩余濾餅用的壓縮空氣,由真空泵房專用的羅茨鼓風機供給。送出的壓力保持在0.0981 MPa(約1 kg/cm2左右)表壓以上,經氣包分離出水分以后,由總管分出若干支管,分別送至各濾堿機分配頭吹風區,進入過濾室反吹。在支氣管閥門以下,有時還另外引入一根有閥門控制的熱水管,以便需要停車清洗濾布時,向過濾室送入熱水,從內向外沖洗。

為了保持堿液槽內液位穩定,并在一定條件下實現堿液供需平衡,在堿液槽下還設有一套帶攪拌機的溢流堿液桶及堿液返回泵。當槽內堿液高于溢流口,或因設備需要檢修等原因而放出堿液時,溢流液或放出液就自行流入或排入溢流堿液桶,再用返回泵將堿液送回出堿槽,繼續進入濾堿機。

4 生產工藝控制以及工藝改進

4.1 生產工藝控制

4.1.1重堿水分含量或者燒成率的控制

重堿水分或燒成率的高低,是影響煅燒爐能力和煅燒能耗高低的主要因素,所以降低重堿水分,提高燒成率,具有相當重要的意義。降低重堿水分或者提高重堿燒成率的關鍵,在于減少能導致過濾阻力增加的因素,特別要做好以下幾點:

1)及時了解重堿結晶質量變化,當結晶變細,過濾阻力明顯增大時,及時采取相關補救措施,并聯系上工序改善結晶質量。

2)調整濾堿機的開用臺數,適當減薄濾餅厚度,調整洗水溫度,以此來改善過濾速率。

3)及時倒車,采用溫度較高的洗水,徹底清洗濾布,并維持較高的吹風壓力和風量。

4.1.2重堿NaCl含量的控制

從堿液中濾出的重堿濾餅,含有很高的鹽分,所以在濾餅從濾鼓上卸下以前,需要加水洗滌,使得重堿鹽分含量控制在合格指標范圍以內。洗滌鹽分的過程,應在保證產品指標合格的前提下,盡可能減少洗水用量,在實際生產中應做到以下幾點:

1)根據純堿NaCl的含量要求,確定重堿鹽分含量控制指標,防止重堿鹽分過低導致用水過多。并保證洗水桶具有較高和穩定的水位,防止缺水或者斷水,達到均勻供水,分布淋撒均勻,達到合理用水,提高洗滌效率。

2)及時取樣檢測重堿結晶沉降時間以及濾餅鹽分含量,根據結晶質量及濾餅含水量變化情況,相應調整洗水用量。在結晶正常條件允許時,適當減少開用濾堿機的臺數,并維持堿液槽較高的液位,使濾鼓掛堿均勻厚度增加,達到用水量少、洗滌效率高的目的。

3)經常檢測水溫以及水質,不使用水溫過高或者過低的洗水,并維持適當的壓縮空氣的壓力或者吹氣量以及真空度。

4.1.3過濾真空度的控制

過濾系統的真空度是實現出堿液液固分離的推動力,是保證各項指標達到要求的主要條件。導致過濾系統真空度低的原因和處理方法:

1)堿業槽中液位低,濾鼓暴空面積大引起真空度低,應適當調整濾堿機開用臺數或者降低濾鼓轉速,提高堿液槽的液位。 停用或者備用的濾堿機真空閥門不嚴或者未關嚴,導致過濾真空度低,應查明原因及時消漏。

2)濾過尾氣凈氨塔進水量過大出現液封現象,或者尾氣管因結晶導致結疤堵塞等,應查明原因及時處理,盡快恢復。

3)真空機效率低,或者因蒸汽壓力波動導致真空機轉速波動而影響的濾過真空波動,查明原因及時聯系相關工序調整相關指標,以維持合適的濾過真空度。

4.1.4重堿過濾損失率的控制

重堿過濾損失形成的原因主要有:洗水對碳酸氫鈉的溶解;碳酸氫鈉的細晶隨濾液直接透過濾布毛細孔;堿液通過濾布上的漏洞被吸走。根據以上原因分析,在生產操作中應做好以下幾點達到降低過濾損失的目的:

1)合理控制重堿鹽分含量,避免由于鹽分控制過低,用水過多,導致過濾損失率上升。

2)根據出堿液流量,適當減少濾堿機開用臺數,增大濾鼓在堿液中的浸沒深度,增加濾餅厚度,提高洗滌效率。并經常保持濾布完整不漏,發現微小破洞,及時修補,適時更新陳舊破漏的濾布。

3)當重堿結晶顯著變細時,及時聯系上下工序設法改善,并注意維持較好的抽氣、吹風等過濾條件。

4.2 工藝改進

中鹽青海昆侖堿業投產至2014年3月初,過濾堿車一直在使用噴頭式洗水進行洗堿。但在使用中沒能體現出好的效果,洗水用量大、過濾母液損失偏高、氯差大、蒸氨負荷重等問題一直無法解決。3月中旬,車間先從6#堿車試改噴頭為槽式溢流洗水操作,并按時抽查6#堿車水分和鹽分,得到明顯效果。有效地減少了洗水用量,原來的單車洗水最少用量22 m3/h減少到了17 m3/h,并逐步改換其它堿車洗水噴頭,于3月底全部更換完畢。使用至今得到了有效的成績,平均減少洗水用量20 m3/h,提高過濾損失合格率達到90%以上,氯差合格率從原來最高25%提高到目前85%以上。同時降低了母液當量,從原來6.3 m3/t堿降至目前5.9 m3/t堿。有效地減輕了蒸氨負荷,提高了生產能力,降低了蒸汽消耗。

[1]陳學勤.氨堿法純堿工藝[M].沈陽:遼寧科學技術出版社,1989

[2]王占和.氨堿法純堿生產技術[M].2011