Φ203.2 mm隨鉆震擊器內螺紋斷裂原因分析

,

(中國石油集團石油管工程技術研究院 陜西 西安 710077)

1 失效概況

某油田油井鉆進至1 457.46 m時鉆井平臺上的儀表顯示泵壓由14 MPa下降至10 MPa,鉆井工作人員判斷井下鉆具發生了失效事故,于是上提鉆具,發現鉆具懸重由74 t下降至52 t;由此確定井下發生了鉆具斷裂事故,決定起鉆。起完鉆后發現隨鉆震擊器外筒內螺紋部位斷裂。

斷裂位置以下的鉆具組合(即井下落魚結構)為:311.15 mmH517鉆頭×0.29 m+630×730型號接頭×0.6 m+228.6 mm鉆挺×26.48 m+731×630型號接頭×0.47 m+311.15 mm穩定器×1.83 m+203.2 mm鉆鋌×96.64 m+203.2 mm隨鉆震擊器×2.59 m。

斷裂位置以下的鉆具總長度128.90 m,斷裂位置位于井深1 327.85 m處。

斷裂失效的隨鉆震擊器系國內廠家生產,純鉆時間為180 h。

2 斷口分析

2.1 斷口宏觀形貌分析

對失效斷裂的隨鉆震擊器斷口進行分析,其外筒內螺紋宏觀斷口形貌如圖1所示。圖2是斷口局部放大形貌。

從圖1可見,該隨鉆震擊器外筒內螺紋斷口表面主要分為兩個區域,一個是呈黑灰色的平坦區,該區域所占的面積比例較大,是全部斷口面積的約70%;另一個是呈棕色的粗糙區,該區域所占的面積比例較小,是全部斷口面積的約30%。圖1的斷口形貌表明,其裂紋均起源于內螺紋絲扣牙底,且存在多個源區。圖2中的局部斷口形貌可以清楚地顯示其多源特征。

該隨鉆震擊器斷裂失效的外筒內螺紋為梯形細扣,其牙底形狀如圖3所示。

圖1 隨鉆震擊器外筒內螺紋宏觀斷口形貌

圖2 斷口上局部宏觀形貌

圖3 斷裂失效的隨鉆震擊器外筒內螺紋牙底形狀 40×

從圖3可見,該隨鉆震擊器外筒內螺紋牙底兩側圓角處過渡圓弧半徑很小,特別是右側過渡圓角半徑幾乎為零,即沒有過渡圓弧,該圓角處存在很大的應力集中。經檢查,圖1中的斷口正是起源于該隨鉆震擊器外筒內螺紋牙底右側圓角處。

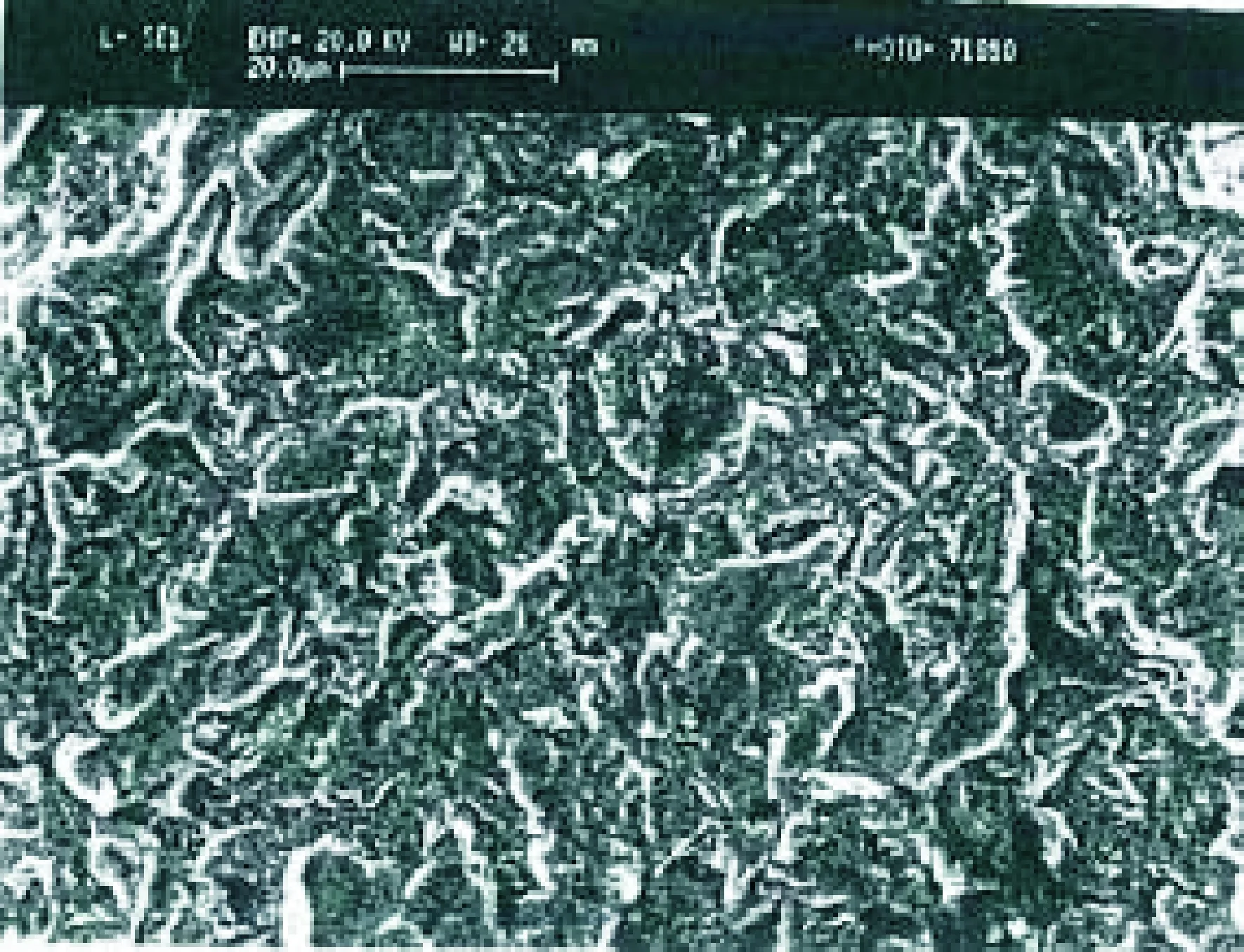

2.2 斷口微觀形貌分析

從圖1所示隨鉆震擊器的斷口上取樣,用掃描電子顯微鏡分析斷口表面的微觀形貌。經掃描分析,其黑灰色平坦區的微觀形貌存在疲勞輝紋,呈現疲勞擴展特征,如圖4所示。

圖4 斷口微觀形貌

3 理化檢驗

3.1 化學成分檢測

在斷裂失效的隨鉆震擊器外筒上取祥,用直讀光譜儀和碳硫分析儀分析其材料的化學成分,結果見表1。

表1 化學成分分析結果(質量分數) %

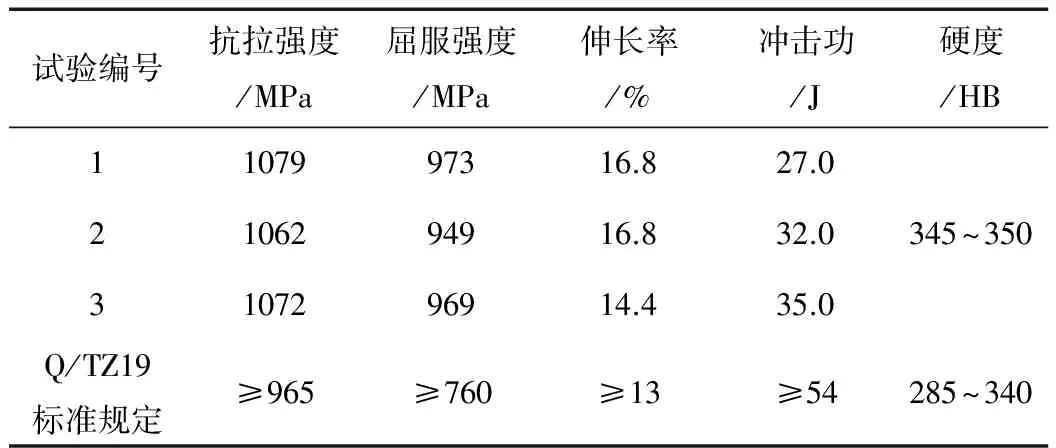

3.2 力學性能試驗

在斷裂失效的隨鉆震擊器外筒內螺紋斷口附近取樣,進行拉伸性能試驗,并取10 mm×10 mm×55 mm夏比V型缺口沖擊試樣及縱向條狀硬度試樣,進行室溫沖擊韌性及硬度試驗,試驗結果見表2。

表2 力學性能試驗結果

從表2可見,該隨鉆震擊器外筒材料的力學性能強度指標符合油田的企業標準Q/TZ19《隨鉆震擊器》的規定,但韌性指標、沖擊功值不符合該標準的要求,另外,硬度值也偏高,超出了Q/TZ19標準規定的范圍。

用電子掃描顯微鏡對沖擊斷口微觀形貌進行分析,其微觀形貌為解理+準解理,如圖5所示。

圖5 沖擊斷口微觀形貌

3.3 金相撿驗

在隨鉆震擊器外筒內螺紋的斷口部位取金相試樣進行分析,其材料的金相組織為回火索氏體+上貝氏體,材料中的夾雜物級別為A2.0、B2.0e、C1.0、D1.5,組織晶粒度為7.0級。

4 試驗結果和失效原因分析

從隨鉆震擊器斷裂位置以下的鉆具組合可知,斷裂失效的隨鉆震擊器處于鉆柱下部的鉆鋌附近,這說明其在井下鉆井作業中受壓應力,會發生彎曲疲勞失效。

圖1所示的斷口形貌表明,該隨鉆震擊器在使用中首先從內螺紋絲扣牙底多處萌生疲勞裂紋,在鉆井作業中的壓應力作用下,裂紋疲勞擴展,當疲勞區面積達到其橫截面約70%的面積時,便發生了失穩斷裂。

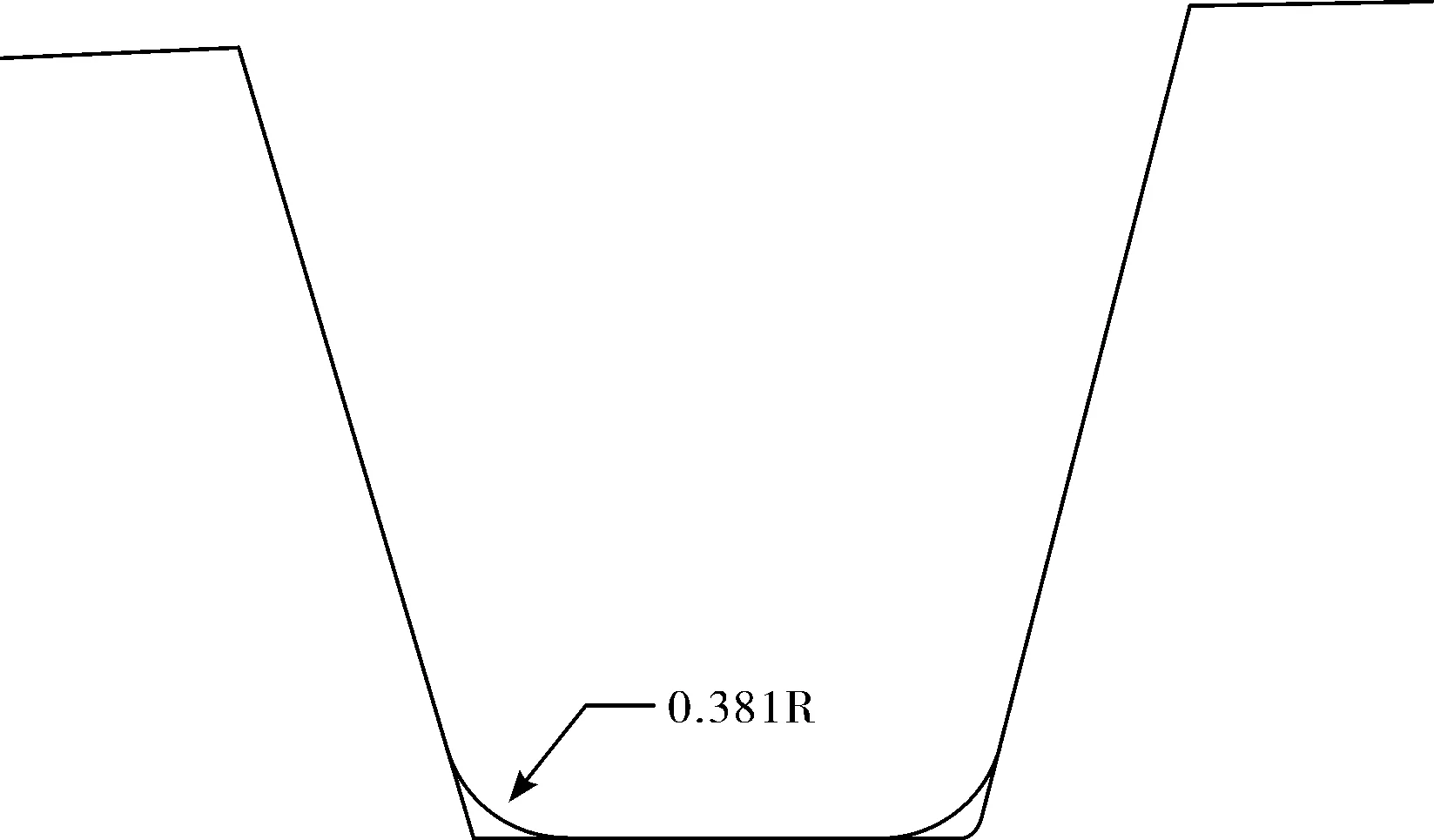

圖1所示的斷口疲勞區均起源于內螺紋絲扣牙底圓角處,即圖3中所示的絲扣牙底的右側圓角。實際測量數據表明,圖3中絲扣牙底右側圓角處過渡圓弧半徑數值很小,該位置幾乎為尖角,因而該圓角處的應力集中程度很大[1],因而在使用中就容易產生裂紋。API Spec 7對鉆鋌內平型絲扣牙底兩側圓角度過渡圓弧半徑規定為0.381 mm,即圖6是標準規定的鉆鋌內平型內螺紋牙底兩側形狀示意圖。這些最小過度圓弧半徑的規定正是為了減小絲扣牙底的應力集中程度。由于隨鉆震擊器使用于鉆柱下部的鉆鋌位置,因而應采用相當于鉆鋌內平型絲扣牙底的過渡圓弧半徑。如果該隨鉆震擊器外筒失效螺紋的絲扣牙底兩側存在圖6所示的標準規定的過渡圓弧,則可有效地改善牙底兩側圓角處的應力集中程度,從而可延長隨鉆震擊器的使用壽命。

圖6 標準規定的鉆鋌內平型內螺紋絲扣牙底兩側形狀

力學性能試驗結果表明,該隨鉆震擊器材料的強度指標達到了使用要求,但其韌性指標值較低,平均值為31.3 J,這是由于其熱處理工藝不當,材料金相組織不良所造成的。經掃描電鏡觀察,沖擊斷口微觀形貌為解理+準解理,也進一步說明材料韌性差。

由于失效的隨鉆震擊器外筒內螺紋絲扣牙底應力集中嚴重,使牙底應力集中處的應力明顯升高,超過了材料的強度極限,在使用中就萌生了裂紋。另外,由于其材料韌性差,從而使震擊器外筒內螺紋絲扣牙底處產生的高應力作用更為敏感[2],即牙底處高的應力集中及材料的脆性化,使該震擊器外筒內螺紋絲扣處的疲勞抗力顯著降低,從而在旋轉彎曲服役狀態下快速疲勞擴展,最后失穩斷裂。從使用情況可知,該震擊器使用僅180 h就發生了斷裂失效,正是由于嚴重的應力集中及材料的脆性共同作用,使其內螺紋部位發生了早期斷裂失效。

5 結 論

1) 油田斷裂失效的Φ203.2 mm隨鉆震擊器外筒材料韌性差,外筒內螺紋梯形絲扣牙底應力集中嚴重。

2) 隨鉆震擊器外筒內螺紋絲扣牙底嚴重的應力集中以及材料的脆性共同作用,使其內螺紋部位發生了早期疲勞斷裂。

[1] 葛明君.Φ159 mm懸浮器斷裂原因分析[J]. 石油管材與儀器,2017,3(2):55-57.

[2] 呂拴錄,王震,康延軍,等. MJ1井鉆具斷裂原因分析[J]. 鉆采工藝,2009,32(2):79-80.