船舶噴水推進監控系統設計與實現

柯于春, 王 健

(上海船舶運輸科學研究所 艦船自動化分所,上海 200135)

0 引 言

船舶噴水推進是一種特殊的船舶推進方式,與螺旋槳推進不同,它不是利用推進器直接產生推力,而是通過推進泵噴出水流的反作用力推動船舶前進或后退。船舶噴水推進技術由于具有諸多常規螺旋槳推進技術所不及的優點,在特種船型、高速船舶和一些高性能船舶中被廣泛采用。

噴水推進器的可靠運行離不開穩定且高效的監控系統,噴水推進系統上位機監控系統的主要任務包括對輸入設備的采樣、為用戶提供良好的人機交互界面、與下位機進行數據通信及對系統信息的存儲與查詢等,實現分析數據記錄故障和一般性故障診斷等功能。

1 噴水推進原理概述

1.1 基本原理

1.1.1推力產生機理

船舶噴水推進的基本原理和傳統的螺旋槳工作原理相似,都是通過向艦船運動的相反方向噴射加速后的水流, 使船體受到水流的反作用力而產生推力。推力的大小等于流經推力器流道的流體在單位時間內的動量變化率[2]為

T=ρQ(Vj-V0)

(1)

式(1)中:T為噴水系統產生的推力;ρ為水的密度;Q為流經流道水流的流量;Vj為噴水的流速;V0為進水口速度。

噴水推進的理想效率為

(2)

式(2)中:k為噴速Vj與進口速度V0之比, 即k=Vj/V0。實際噴水推進器的效率ηT為推進泵效率ηP和系統效率ηC的乘積為

ηT=ηP·ηC

(3)

ηP=ρQHg/Ne

(4)

ηC=gTV0/ρQH

(5)

式(4)和式(5)中:H為推進泵的揚程;Ne為推進泵的輸入功率;ρ為水的密度;g為重力加速度。

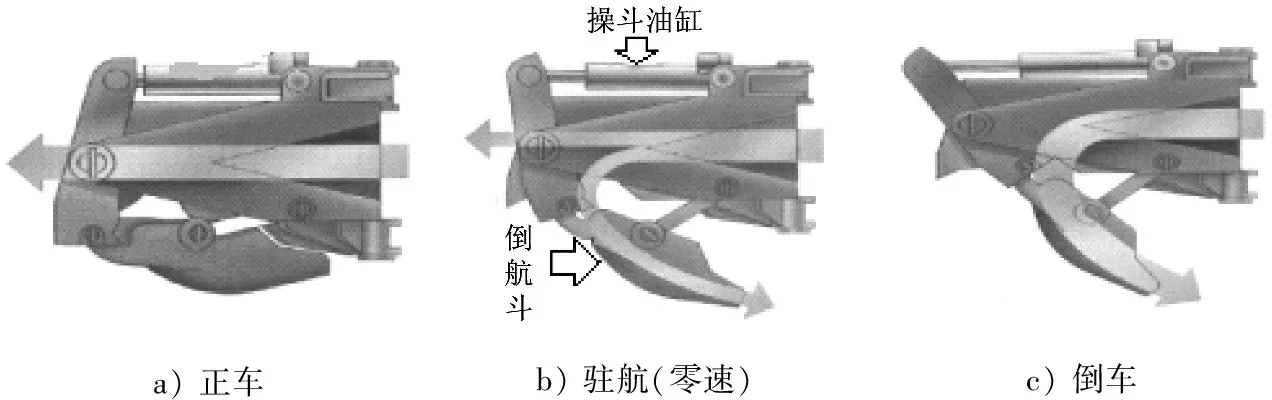

1.1.2倒航斗工作原理

方向舵和倒航斗由液壓組件驅動,所有的液壓組件構成液壓系統。由操斗油缸控制倒航斗的位置,改變噴水噴出的方向,產生前進或后退的動力。當倒航斗在某噴流的向前推力和向后推力達到平衡時,可達到零推力(駐航);當向后噴水產生的推力大于向前噴水的推力時達到正車狀態;當向后噴水產生的推力小于向前噴水產生的推力時達到倒車狀態。整個倒航斗上、下顎的張開是一個連續的過程,所以噴流產生的正、倒車推力的變化也是連續的,可實現船舶的無級調速,原理見圖1。

a)正車b)駐航(零速)c)倒車

圖1倒航斗工作原理

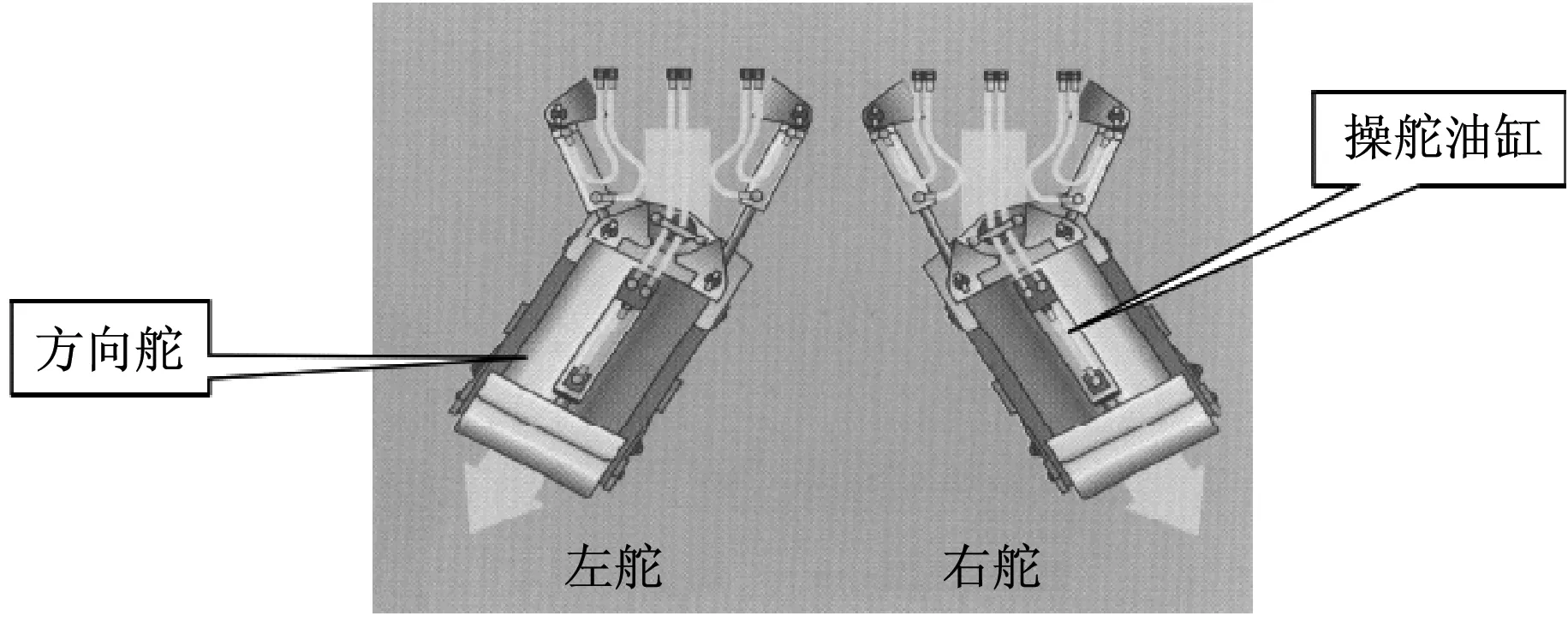

1.1.3方向舵工作原理

船舶航向改變則通過改變噴水推進器的方向舵位置(改變噴流方向)實現,噴流方向左舵30°至右舵30°原理見圖2。

圖2 方向舵工作原理

1.2 噴水推進系統特點

相對于螺旋槳推進器,以軸流泵為主動力源的現代噴水推進器克服其效率低下的缺點,顯示出傳統螺旋槳推進器無法比擬的優越性。泵噴水推進器的主要優點表現在以下幾個方面[3-5]:

(1) 抗空泡能力強、推進效率高。噴水推進裝置的導管不僅起到了分割流場,產生推力增值的作用,而且使推進泵的葉輪在均勻的流場中工作,抗空泡能力強,特別是中高速時推進效率較高;

(2) 振動小是噪聲較低,由于泵噴水推進器的傳動結構相對簡單,振動大幅降低,抗空泡性能好,可明顯降低噪音和振動;

(3) 附體阻力小。噴水推進裝置把導管內的水流與船底水流分開,阻力減小,同時 適宜淺水航行,減小淺水效應;

(4) 適應變工況的能力強。在船舶工況發生變化的條件下,能充分吸收主機功率,以調節和適應工況的變化。操縱和動力定位性能較好,可實現無級調速,正車和倒車間過度平滑,在整個航速范圍內具有良好的穩定性,且可和操舵裝置配合;

(5) 保護性能好,推進泵的葉輪在導管中受到較好的保護。

2 控制對象及目標

噴水推進系統由推進柴油機、噴泵及連接軸系組成,遙控系統通過控制斗位來改變噴水方向,借助水的反作用力推動船舶前進或后退,通過控制主機的轉速來調節推進泵的轉速以改變噴水量和噴速;通過控制舵角使船向左(或右)改向,來實現舵效。

通過對噴水推進裝置操縱方式的選擇,操縱相應操縱手柄、手輪及開關按鈕,通過向控制模塊輸入相應的噴水推進裝置方向舵和倒航斗以及主機轉速的控制指令,根據設定的程序,控制模塊輸出控制指令至相應的機器(泵閥)旁控制箱,執行對噴水推進裝置方向舵、倒航斗、離合器及主機轉速的程序控制功能。基于ARM單片機硬件平臺的控制模塊,通過軟件編程,按照噴水推進裝置聯控曲線,實現噴水推進裝置主機轉速、方向舵和倒航斗及齒輪箱離合器接脫排狀態的最佳匹配,確保噴水推進裝置穩定、安全、可靠及高效的運行。

3 噴水推進監控系統設計

3.1 總體設計

噴水推進監控系統的監控系統設計采用“標準化”、“模塊化”及“獨立化”原則。組態靈活且功能完善,監控系統采用雙冗余現場總線網絡和雙冗余以太網絡,主要任務是實施對噴水推進裝置及其輔助系統的自動控制、安全保護和監測報警及數據管理一體化,保障推進裝置可根據操作人員的操縱及指令安全可靠運行,并可通過雙冗余以太網與其它系統實現互聯、互通和數據交互。

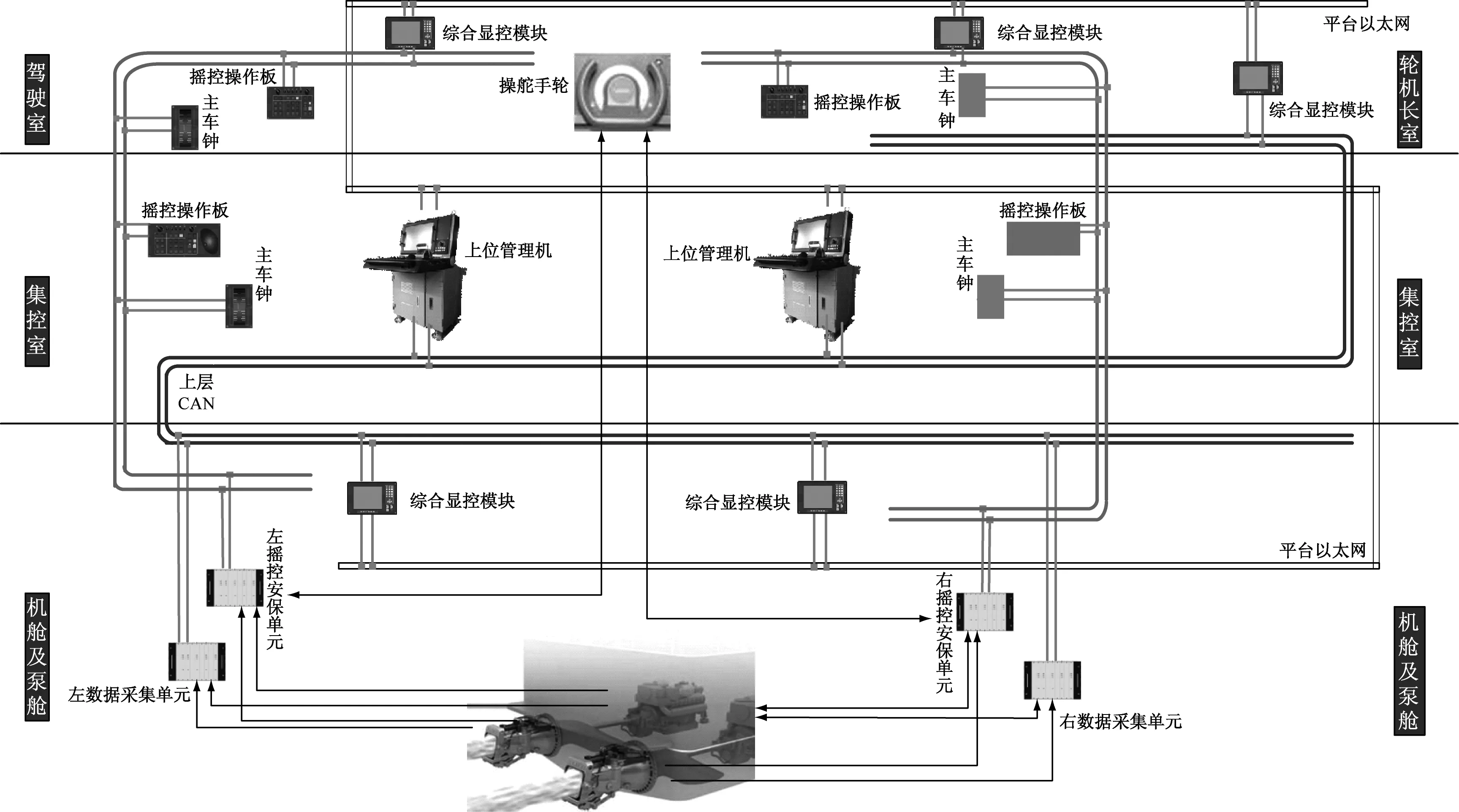

設計一套噴水推進監控系統,其硬件配置狀態取決于推進裝置的技術狀態。推進裝置可由1臺柴油機、1套軸系、1個倒航斗,也可由多臺柴油機、多套軸系及多個倒航斗組成。現以2臺柴油機、雙軸系及2個倒航斗組成的推進裝置為例,設計一套推進監控系統,系統原理見圖3。

圖3 推進監控系統設備網絡圖

3.2 硬件設計

噴水推進監控系統的設備主要布置在駕駛室、集控室、主機艙及推進泵艙。系統主要功能是采集各操作面板操縱手柄、手輪、開關按鈕的命令信號及噴水推進系統運行狀態的反饋信號,經遙控控制模塊、柴油機調速控制模塊和安保控制模塊等模塊進行邏輯運算處理后,輸出控制信號到柴油機、離合器、方向舵和倒航斗,實現噴水推進系統柴油機的起動、停車、轉速的調節、離合器的接脫、方向舵的方向及倒航斗噴水流速等控制。

整個系統采用標準化模塊組成,控制系統和安全系統均由標準的現場控制模塊構成。遙控控制模塊、柴油機調速控制模塊、安全控制模塊等。監測報警系統由標準的現場I/O模塊構成,包括開關量輸入模塊、模擬量輸入模塊、熱電偶模塊、熱電阻模塊及脈沖輸入模塊等。

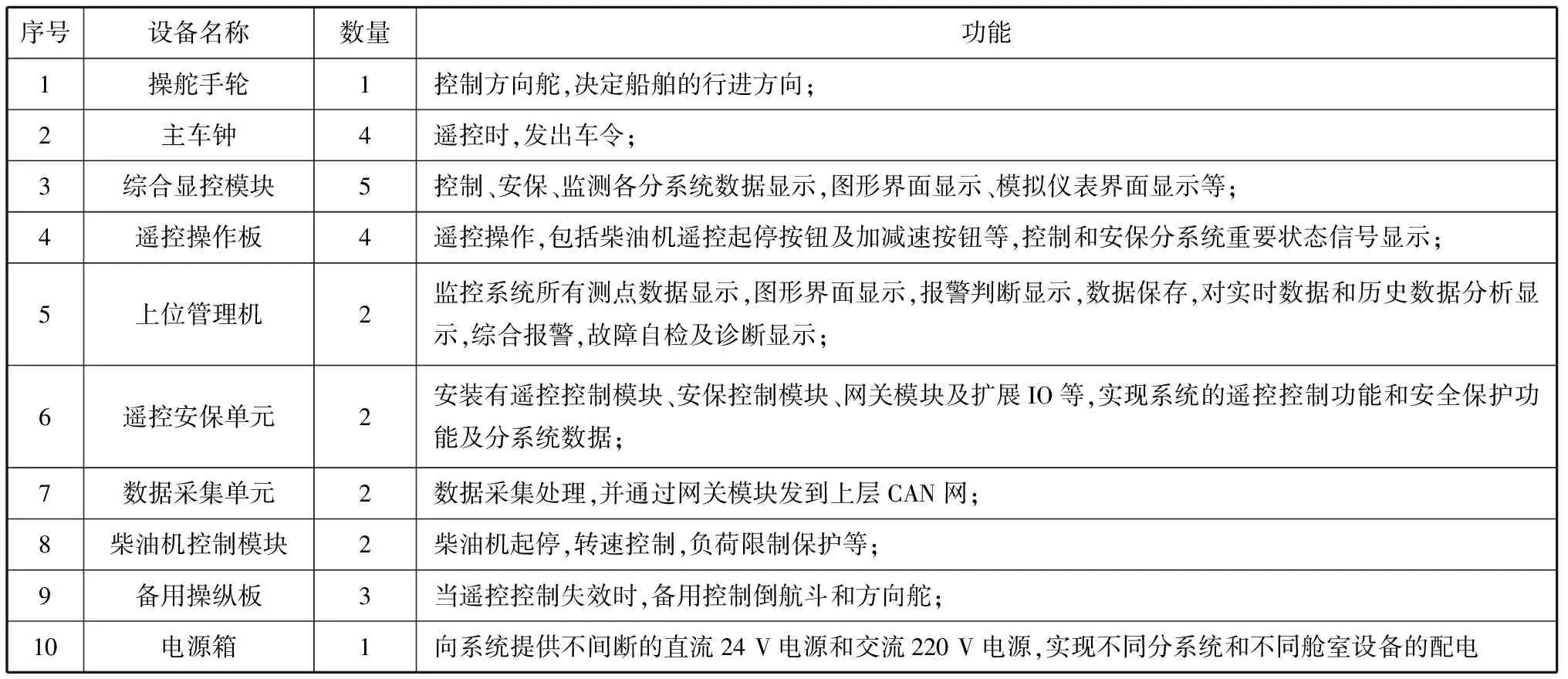

表1 系統硬件設備組成

3.3 軟件設計

3.3.1軟件功能設計

噴水推進監控系統可在駕駛室和集控室進行遙控控制,也可在機旁進行手動控制。機旁的手動控制優先級高于駕駛室和集控室的遙控控制,集控室的遙控控制優先級高于駕駛室的遙控控制。機旁和集控室間的控制權轉換只能在機旁進行,集控室和駕駛室間的控制權轉換只能在集控室進行,操作部位相互聯鎖,任何時刻都只能由1個部位操縱。在駕駛室和集控室操作時,可遙控控制柴油機起動或停止(集控時實現)、轉速調節、離合器接脫及噴泵的水流速等,駕駛室還可控制方向舵的方向來改變船舶的行進方向。

噴水推進監控系統可接受推進柴油機、離合器及軸系、方向舵及噴泵等系統和設備發出的故障信號,進行故障降速和故障停車等安全保護處理。系統的主要功能如下。

(1)控制系統

操作部位和控制方式:駕駛室、集控室和主機艙等3個操作部位可轉換,運行過程中只有一個操作部位操作有效。在駕駛室和集控室可執行遙控自動和半自動控制、主機艙可執行機旁手動控制。方向舵和倒航斗有1套應急操縱板通過硬線直接連接到駕駛室,在遙控系統故障時,可通過應急操縱板改變方向舵和倒航斗位置。

柴油機:啟動或停止控制,轉速調節控制。

起動聯鎖:推進器運行前,控制系統采集到限制起動信號,即使有遙控起動的指令也無法起動,部分參數可應急越過控制屏蔽后起動。

接排聯鎖:控制系統采集到限制接排信號,必須解除接排相應限制才可接排,有些限制可應急越過控制屏蔽后接排。

推進裝置啟停:推進器在滿足運行條件時,可以在集控室執行遙控起動和停車以及接脫排控制。機旁臺實行手動起停和接脫排操作。

推力調節:在自動控制方式下,車鐘發出車令,控制模塊根據車令,結合聯控曲線控制柴油機轉速和倒航斗的位置,控制船舶的前進 或后退。半自動方式下,可分別調節主機轉速和倒航斗位置。

方向調節:駕駛室手輪發出方向調節信號給控制模塊,控制模塊調節方向舵的位置來改變船舶航行的方向,應急操作板可在緊急情況下直接通過硬線控制方向舵。

限制保護:推進裝置在運行過程中設定負荷限制、冒煙限制、最大轉速限制、最大油門限制、最低溫度轉速限制、臨界轉速避讓及泵輪葉片防撞等保護功能限制。

(2)安全保護系統

故障降速:推進系統在運行過程中,安保系統收到任一故障降速原因信號,即刻或按要求延時發出故障降速指令并發出聲光報警,使主機轉速降低至較低的安全值。

故障停車:推進系統在運行過程中,安保系統收到任一嚴重故障信號時,即刻或按要求延時發出故障停止指令并發出聲光報警,柴油機停車,離合器故障脫排,故障解除切系統復位后可重新起動。

緊急停車:在駕駛室、集控室和主機旁都設有獨立的“緊急停車”按鈕,這些按鈕不受操作部位控制權的限制,可直接使柴油機停止運行,離合器故障脫排,復位后才可重新起動。

(3)監測報警系統

數據采集和傳輸:通過主機艙的數據采集模塊,采集噴水推進裝置及輔助設備的傳感器信號,傳感器信號包括:溫度、壓力、液位、開關量等,并通過雙冗余控制局域網絡(Controller Area Network, CAN)由網關模塊上傳至上位管理機和綜合顯控模塊,以太網也可輔助傳輸數據,并可將數據傳輸到全船網絡管理平臺存盤[6]。

參數顯示和報警功能:液晶顯示器分頁顯示每個測點的名稱及實際測量值,若超過報警上、下限值時,顯示器的報警窗口彈出報警信息,發出聲、光報警信號,可進行消聲應答處理。實測值在顯示器上動態刷新,當檢測到傳感器故障時,顯示器報警窗口彈出傳感器故障指示。

圖形顯示功能:在液晶顯示器的人機界面上顯示噴水推進系統的模擬圖、運轉動態圖和模擬二次儀表顯示。

數據記錄與查詢功能:具有測量參數、相關控制參數和命令的定時自動記錄保存、報警消警即時記錄等功能,而且隨時可將當前測量參數手動存盤;可查詢某一時間保存的測點數據、控制參數和命令,也可查詢某一測點的報警歷史。

故障自檢及診斷功能:每個模塊具有通信狀態指示、電源指示,在顯示器上對系統的電源失電、傳感器斷線、通訊故障進行自檢與報警。

趨勢分析:可將歷史參數調出來,以曲線顯示出來,方便分析比較后得出結論。

故障表:具有強大的數據整理及處理能力,根據時間或故障類別可分類列出。一方面除可自動記錄一些報警故障及處理方法,同時可手動輸入故障現象、類別及處理方法;另一方面相同船型可同步數據庫,分享數據和經驗,擴大數據庫,便于盡快找到排除故障的方法。基于強大的數據庫,發生明顯的故障時系統會自動搜索數據庫給出提示,也可手動搜索出相同故障現象的發生時間和解決方法。

3.3.2軟件性能要求

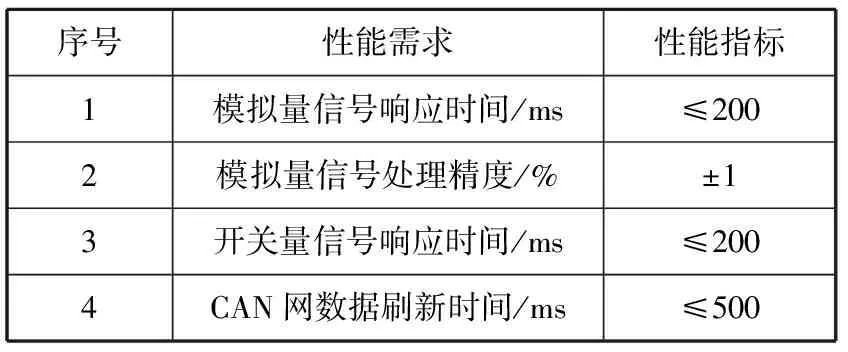

監控系統的各數據采集模塊和各控制模塊,對輸入、輸出的電氣信號處理時,既需考慮系統的響應速度,又需采取相應濾波處理,防止輸入擾動,進而影響系統控制的穩定性和可靠性;在處理CAN網絡信號時,應計算每個單獨CAN網的數據流量,在保證穩定性的前提下減小系統數據刷新的時間間隔,提高系統運行的實時性。具體需求見表2。

表2 系統性能需求表

3.4 網絡設計

推進監控系統采用數字化網絡技術實現系統數據和信息的可靠傳輸。系統采用開放式、分層式及雙冗余結構的網絡。推進系統監控裝置采用3層網絡結構,下層為實時數據采集網和控制網,采用CAN現場總線。上層為數據傳送網,分為基于以太網全艦主干網和基于CAN現場總線的上層CAN網。

為保證系統的可靠性,三層網絡結構均采用雙冗余結構。考慮到系統的生命力和可靠性,將下層網絡分為6個相互獨立的子網:左軸遙控CAN網、左軸安保CAN網、左軸監測CAN網、右軸遙控CAN網、右軸安保CAN網及右軸監測CAN網。6個下層現場子網相互獨立且電氣隔離,某個子網故障或損壞,將不影響其他子網正常工作。可保證系統的可靠性與實時性,也保證系統的生命力。各子網通過相應的CAN中繼模塊將下層網絡數據傳輸至上層CAN網。上層CAN網中有2臺上位管理機、駕駛室、機艙及輪機長室的綜合顯控模塊等7個節點,可選擇選擇部分節點接入船舶的主干網,也可全部節點接入,與其他系統進行信息交互。

噴水推進監控系統上層以太網設備通過交換機接入全船的網絡管理系統的主干網,通過主干網實現各上層網設備間的數據傳輸,可通過4G網絡與岸基網絡連接,接入岸基的網絡管理平臺實現遠程的實時監控。

3.5 系統功能設計

左、右舷各設置一套獨立的推進控制系統,分別控制2套噴水推進裝置。2套控制系統功能相同,可在不同的操作模式下工作。

3.5.1柴油機系統監控功能

柴油機是整個推進系統的動力源,對柴油機系統的控制效果直接決定了整個推進系統的性能。柴油機監控系統主要包括柴油機啟停系統、柴油機轉速監控系統、柴油機配氣系統、燃油供給系統、潤滑系統及冷卻系統等。通過對柴油機各系統的監控及柴油機運行的熱工參數的采集來判斷柴油機的運行狀態,進行綜合分析控制。

柴油機起停系統:起動時,打開起動空氣氣源,將主機吹到發火轉速以上,同時打開燃油閥,給定起動油門供油量,保證柴油機則順利起動。停車時,迅速切斷燃油閥,保證機器迅速停機。

柴油機轉速監控:利用PID調節器,對柴油機轉速進行閉環控制,控制柴油機轉速隨著負荷的變化穩定在給定轉速附近。

3.5.2軸系監控系統功能

軸系系統主要將主機的機械能傳遞給噴泵,其監控系統包括離合器的監控,軸系潤滑監控等。

3.5.3噴水泵監控系統功能

噴水泵主要是將主機傳遞過來的機械能轉換成為噴水的動能,然后通過反沖力推動船舶的運動。監控系統主要對倒航斗、方向舵、管道系統和水泵等系統設備進行監控。

方向舵:根據遙控控制模塊的控制命令,與操舵反饋傳感器的信號進行比較,運算后把電信號送入電液換向閥,從而驅動操舵油缸。

方向舵備用控制:根據駕駛室備用操縱板的手動按鈕,將信號發送至操舵油缸的液壓控制系統,驅動操舵油缸,實現開環控制。當方向舵失效時,可通過備用控制保證船舶航向的可控性。

斗位控制:根據遙控控制模塊的控制命令,與倒車斗反饋傳感器的信號進行對比,運算后把電信號送入電液換向閥,驅動倒車斗油缸。

斗位備用控制:根據噴泵機旁的備用操縱板的手動按鈕,直接將信號發至驅動倒車斗油缸的液壓控制系統,驅動倒車斗油缸,實現開環控制。當斗位控制遙控失效時,可保持動力輸出,保證船舶不失去動力。

管道系統監控:主要是對管道系統進行監控,監控對象主要包括進水口、進水格柵、擴散管、推進水泵進流彎管、出流彎管和噴口等。

潤滑與密封系統:主要是對軸承潤滑和密封進行監控。

4 結 語

以噴水推進監控系統為研究對象,通過對1套噴水推進監控系統的介紹,為噴水推進監控系統的設計和發展提供一定的指導意義。隨著控制技術、計算機技術和大數據理論等的不斷發展,噴水推進監控系統的發展得到了更多技術支持,也對噴水推進監控系統設計提出了更高的要求。

參考文獻:

[1]金平仲.船舶噴水推進[M].北京:國防工業出版社,1986.

[2]孔慶福,吳家明,曾凡明.船舶噴水推進系統數學建模及仿真研究[J].船舶工程,2006(2):12-15.

[3]郭慶祝,任光.基于 CAN 現場總線的船舶機艙分布式監控系統的研究[J]船電技術,2005(4):18-23.

[4]孔慶福,吳家明,賈野,等.艦船噴水推進技術研究[J].艦船科學技術,2004(6):28-30.

[5]ALLISON J,JIANG C B. Modern Tools for Waterjet Pump Design and Recent Advances in the Field[R]. RINA: Proceedings of International Conference on Waterjet Propulsion,1998.

[6]王曉初,徐亮,龔征華,等.噴水推進上位機監控系統ARM設計與實現[J].自動化學報,2016(3):42-46.