循環流化床鍋爐控制系統先進控制技術應用

云蘇和

(內蒙古神舟硅業有限責任公司,內蒙古 呼和浩特 010070)

在現代化工生產過程中,自動化控制逐漸替代了人員的監視和控制功能,在提高生產效率的同時,也減輕了人員的勞動強度。分散控制系統(DCS)在控制上的最大特點是依靠各種控制、運算模塊的靈活組態,可實現多樣化的控制策略以滿足不同情況下的需要。在實現自動控制功能的基礎上,精細化生產,“卡邊”生產要求更加突出,更要實現節能降耗和平穩控制,保證產品的產量和質量。

隨著企業提出的高柔性、高效益的要求,以經典控制理論為基礎的控制方案已經不能適應需求,以多變量預測控制為代表的先進控制策略的提出和成功應用之后,先進過程控制受到了過程工業界的普遍關注。需要強調的是: 廣泛應用各種先進控制與優化技術是挖掘并提升DCS綜合性能最有效、最直接、最具價值的發展方向。

2012年某公司的120 t循環流化床(CFB)鍋爐裝置上采用了先進控制技術,5 a來一直運行穩定,取得了良好的經濟效益和社會效益,與傳統的DCS 控制方式相比,該系統能夠適應具有不確定性、非線性、多變量耦合、大滯后和狀態不完全性等控制場所。因而,該系統可以有效彌補傳統DCS中的PID控制算法難以滿足復雜工藝控制質量與提高效益的要求。

1 先進控制通信技術架構

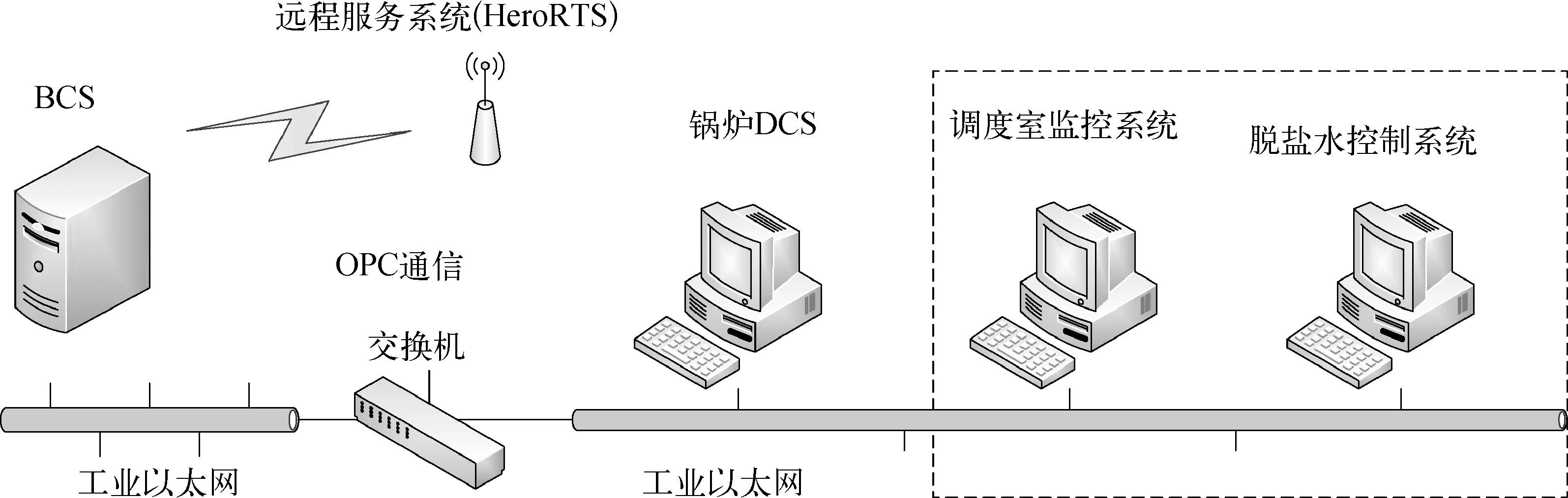

鍋爐通用燃燒優化控制技術(BCS)立足于各種燃燒裝置最基本的測控儀表,采用先進的軟測量技術、多變量解耦技術、過程優化控制技術、故障診斷與安全控制技術、智能調節技術及科學的數據分析與統計技術來實現燃燒裝置的全自動優化控制,從而達到安全運行、穩定運行和經濟運行的所有目標。BCS作為第三方通信軟件,和現有的DCS之間首先要有網絡結構,并且可以進行數據的訪問和指令的下達,一般要求DCS軟件具有穩定可靠的OPC雙向通信功能。BCS網絡結構如圖1所示。

該項目BCS的通信共包含三部分:

1) BCS與DCS間的通信,采用國際標準的OPC通信協議,完成兩系統間的雙向數據交換。

2) BCS與該公司遠程服務系統(HeroRTS)間的通信,基于3G網絡和DTU設備,采用VPN數據傳輸技術,優化控制系統的實時遠程服務功能。

3) BCS與該公司脫鹽水站完成兩系統間的雙向數據交換和上傳數據到調度室。通過遠程通信技術,技術廠家可以從遙遠的異地對系統進行檢查和監控,出現的一般故障可立即得到有效解決,既節省了人工,提高了效率,也降低了一般故障發生的概率。同時多了一個可以和其他控制系統進行實時監控的手段,提高了生產效率,優化了裝置的生產架構。

圖1 BCS系統網絡結構示意

2 優化控制技術關鍵控制回路

根據對現場運行情況的分析,結合BCS技術,可實現鍋爐汽水及燃燒系統的全自動優化,BCS內部有自己獨立的運算模塊和控制界面,只是將DCS的數據進行采集、分析、辨別、整理后進入BCS進行復雜運算,包括專家算法的應用、軟測量技術的應用、各種控制模型的應用以及模型修正及多種PID調節算法的應用,最后將運算結果通過通信直接發送到需要操作的閥門設備等調節對象。

2.1 汽包水位優化控制

該回路采用了帶有燃燒因素專家算法的三沖量控制算法,模型結構如圖2所示。

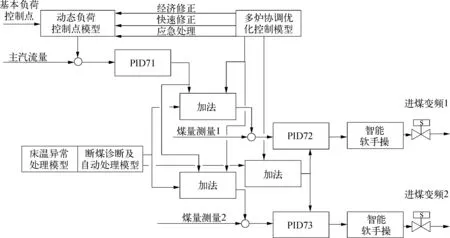

2.2 鍋爐負荷-給煤優化控制

該回路通過控制給煤變頻器、一次風閥、二次風閥及引風閥的開度來實現對負荷與床溫的控制,控制模型如圖3所示。

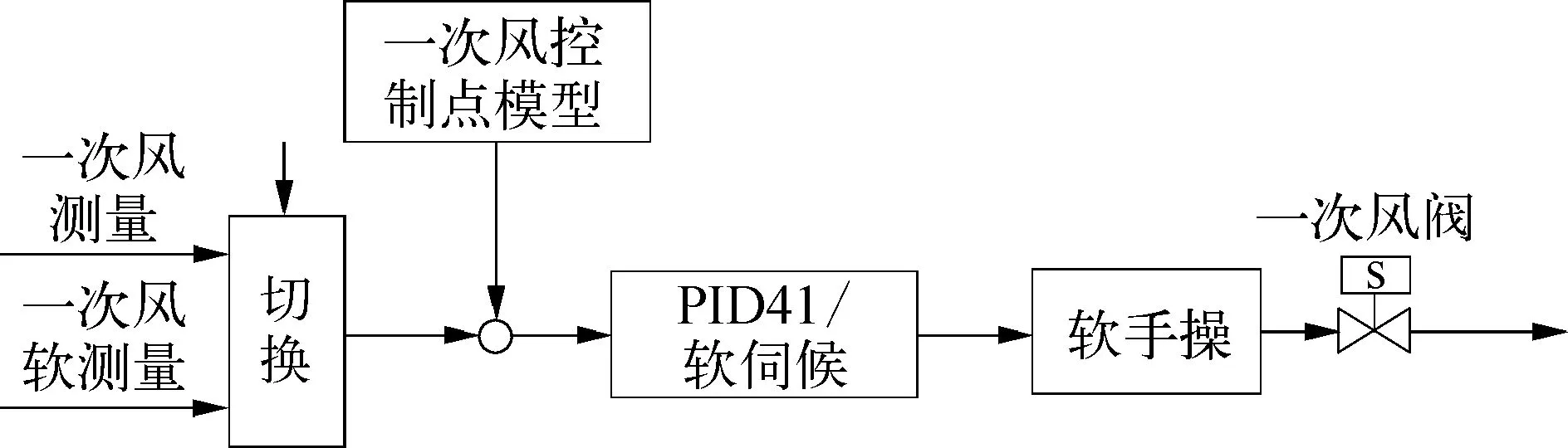

2.3 一次風優化控制

該回路通過控制一次風擋板或其他執行機構來實現鍋爐的正常流化、經濟燃燒和床溫控制。一次風優化控制模型如圖4所示。

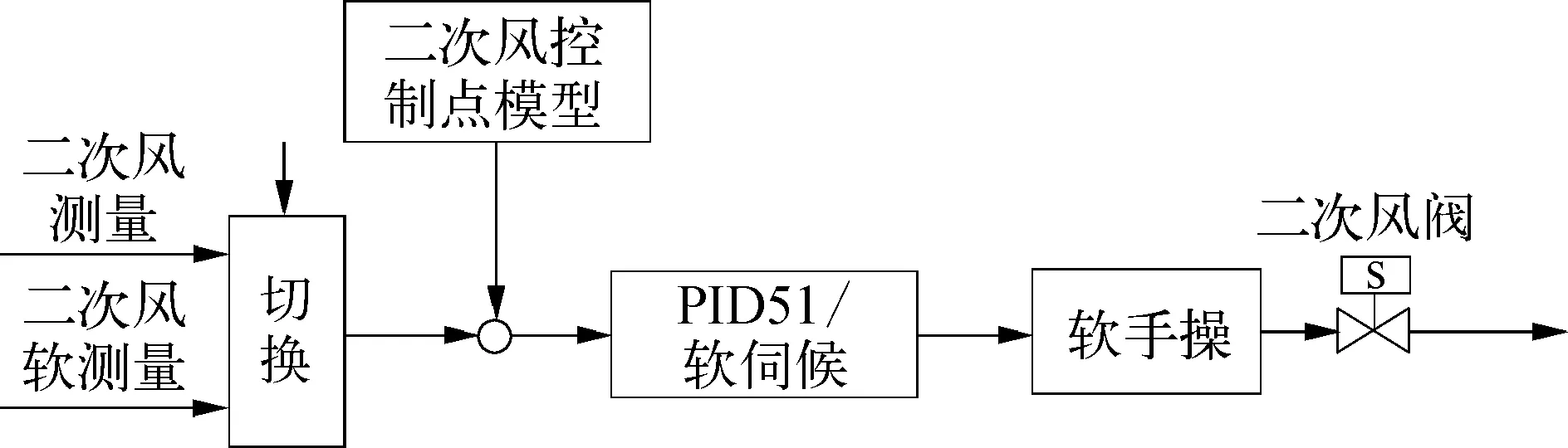

2.4 二次風優化控制

該回路通過控制二次風擋板或其他執行機構來實現鍋爐的進氧量穩定和經濟燃燒。二次風優化控制模型如圖5所示。

圖2 帶有燃燒因素專家算法的三沖量控制算法模型示意

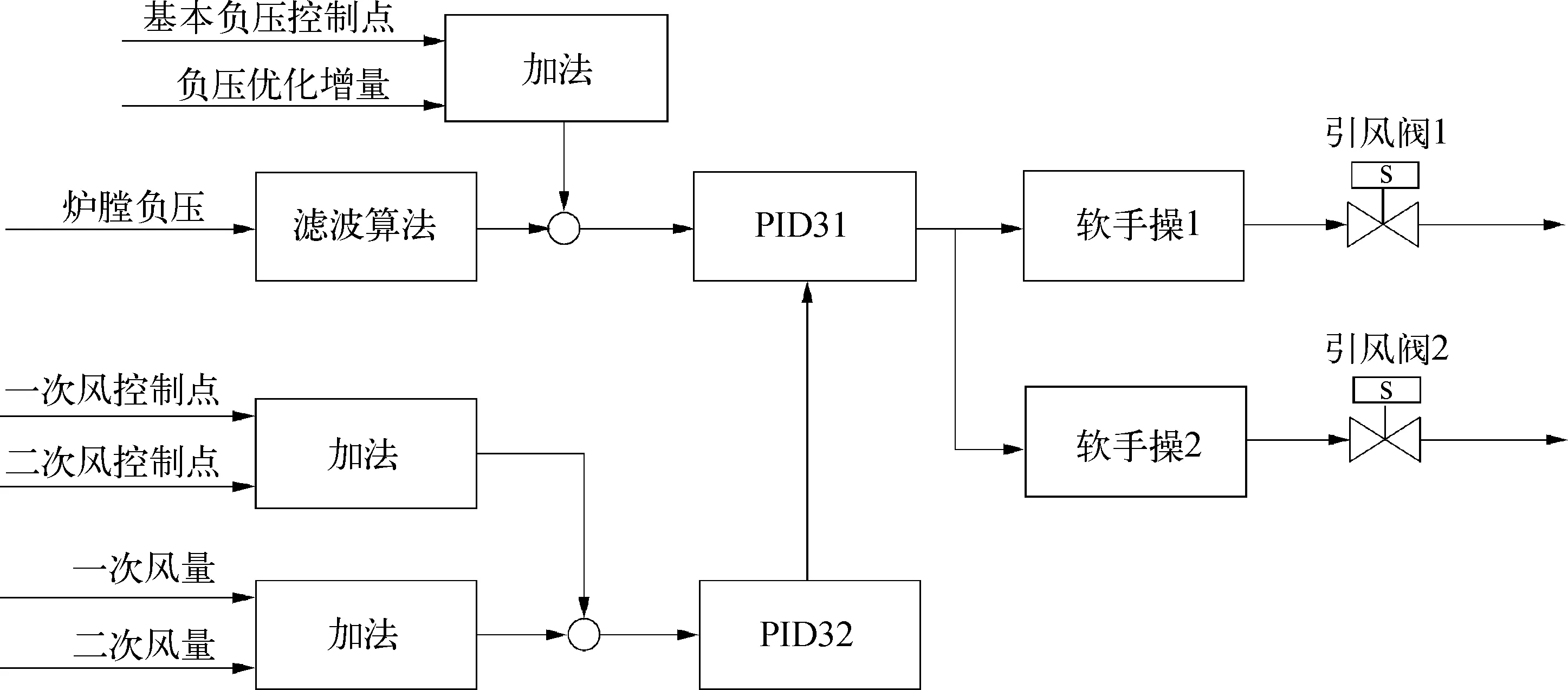

2.5 爐膛負壓優化控制

該回路通過控制引風機閥門開度來實現鍋爐負壓的優化控制。爐膛負壓是反映燃燒工況穩定與否的重要參數,是運行中要控制和監視的重要參數之一。監視和控制爐膛負壓對于保證爐內燃燒工況的穩定、分析爐內燃燒工況、煙道運行工況、分析某些事故的原因均有極其重要的意義。當爐負壓過大時,漏風量增大,吸風機電耗,不完全燃燒損失、排煙熱損失均增大。通過爐膛負壓優化控制模型,如圖6所示,結合一次風、二次風的風量,通過多種算法保持爐膛負壓在正常范圍內。

圖3 鍋爐負荷-給煤優化控制模型示意

圖4 一次風優化控制模型示意

圖5 二次風優化控制模型示意

圖6 爐膛負壓優化控制模型示意

2.6 基于專家系統的床溫優化控制

對高溫返料的CFB鍋爐來說其床溫控制點的高低是隨負荷變化而變化的,其床溫的控制手段主要體現在給煤量和一次風量的控制上。BCS對床溫的控制目標是在滿足負荷需要的前提下保證床溫的最佳穩定性,同時還有應對特殊情況下床溫異常升降的功能,即床溫急劇變化時要以恰當的方式調節給煤量和一次風量。因此,在高溫返料的CFB鍋爐上對床溫的控制作用是疊加到負荷-給煤控制回路和一次風優化控制回路上的。

2.7 快速升降負荷自動控制

在生產過程中,由于工藝的變化,會造成蒸汽負荷的變化,對于計劃中的大幅度快速提降負荷時,操作人員可根據需要設置提降負荷的幅度和所希望的調整時間來實現全自動平穩地升降負荷。

通過以上控制技術的實現,完美地解決了DCS在控制中只能應用于簡單控制,如單回路控制、串級控制、比例控制等,復雜控制難以實現的不足。采用開放性的多變量專家系統進行模擬控制,根據現場實際工藝分配各參與變量權重,更好地實現了自動控制,提升了生產效率,穩定了產品的品質和產量。

3 安全控制技術改造

3.1 智能語音報警功能

BCS將CFB鍋爐的主要運行故障都納進了智能語音報警模型,當某種故障發生或將要發生,BCS會以不同的模仿真人聲音進行報警,直接定位到點,如“二號皮帶機給煤異常,可能發生斷煤,請進行處理!”,如此就可以在第一時間判斷故障發生的地點,從而準確判斷,并采取有效措施。而一般情況下DCS會發出按照事故等級的聲音報警,還需要在控制畫面上查找報警位號,根據報警位號找到報警畫面,再確定報警的位置。

3.2 通信故障自動切換功能

當BCS與DCS的OPC通信出現異常且在一定時間內沒有自動恢復時,BCS會自動將控制權無擾切換到DCS側并報警。

3.3 安全限幅功能

BCS為每個控制回路都設計了鍋爐正常運行的安全開度,避免出現測量異常導致模型計算錯誤或人為誤操作造成的安全隱患。當然,模型本身也作了很多必要的安全限幅。

3.4 部分儀表故障的自動處理

儀表故障的處理主要有三種情形: 測量儀表不準確,BCS會根據其變化趨勢實施有效的優化操作;BCS可以自動剔除完全損壞的儀表,如密相層溫度,并自動消除由此帶來的突變影響或可切換至軟測量模型;設計了智能控制器用于處理那些特性不好的閥門或伺服執行機構等。

3.5 部分工藝故障的自動處理

BCS已完成了如下工藝故障的自動處理模型: 斷煤自動處理模型;左右兩側床溫或氧含量不平衡處理模型。

BCS加入這2個模型以后極大地減輕了操作人員的勞動強度,縮短了故障的判斷時間,提高了生產效率,降低了生產過程中的安全風險。

4 統計技術應用

主要針對每一個班次的主要運行參數、運行穩定性等關鍵運行參數進行統計顯示,同時還對本班次的各個回路的自控率及總自控率、操作質量等進行統計,可以直觀地顯示本班、上班及本月的統計結果,讓運行人員能夠了解上班及以前的操作水平,為其運行提供參考。

該鍋爐采用BCS技術改造后實現了最佳的運行效果,并解決了現場存在的一系列問題。解決了DCS的PID回路在進行調節時,由于循環流化床鍋爐所特有的燃燒過程滯后大、多變量耦合嚴重、燃料特性多變、燃燒過程具有很強的非線性特性等因素影響,燃燒系統自動控制一直運行不佳,以及風機擋板調節輸出非線性,難以平穩控制等突出問題。

5 結束語

BCS的應用達到了如下目標: 實現了鍋爐全自動優化運行,降低了工人勞動強度,提高了安全生產水平;運行可靠且自控率大于90%;在實現全自動燃燒的基礎上實現鍋爐給煤和二次風的優化以實現鍋爐的最經濟運行。在現有煤耗基礎上可降低煤耗2.0%以上,即1臺120 t CFB鍋爐在使用BCS技術后,按1臺鍋爐運行在額定負荷下每年用1.0×105t標煤計算(滿負荷運行),可節約標煤2 000 t 以上。在一定程度上實現更環保運行方式,實現了燃料充分燃燒,保證了鍋爐穩定運行,在一定程度上解決煙囪冒黑煙和因燃燒溫度控制不穩而過量生成SO2,NOx的環保問題,降低排煙溫度。通過5 a的穩定運行,驗證了BCS應用的可靠性,節能效果十分明顯,經濟效益突出,操作工反應控制良好,裝置運行更加平穩。

參考文獻:

[1] 葛寶明,林飛,李國國.先進控制理論及其應用[M].北京:機械工業出版社,2007.

[2] 馬菲.DCS控制系統的構成與操作[M].北京: 化學工業出版社,2012.

[3] 王樹青,金曉明,先進控制技術應用實例[M].北京: 化學工業出版社,2005.

[4] 李海青.軟測量技術原理及應用[M].北京: 化學工業出版社,2005.

[5] 鄭偉軍.循環流化床(CFB)鍋爐裝置操作[M].北京: 化學工業出版社,2015.