利用礦山廢棄高塑性紅黏土制備輕質(zhì)陶粒的研究

賈曉釗 雷國元 余曉東 向 銳 毛紹波 季佳善

(1.武漢科技大學(xué)資源與環(huán)境工程學(xué)院,湖北 武漢 430081;2.武鋼資源集團(tuán)有限公司,湖北 武漢 430080)

我國許多礦山在開采過程中會產(chǎn)生大量剝離紅黏土而未得到利用,其堆存困擾國內(nèi)礦山的發(fā)展,甚至威脅礦山的生存[1]。輕質(zhì)陶粒具有低密、高強(qiáng)、保溫、耐腐蝕等特性[2-3],但國內(nèi)企業(yè)多采用傳統(tǒng)工藝生產(chǎn),消耗大量農(nóng)田黏土,因此更大限度地利用固體廢棄物生產(chǎn)輕質(zhì)陶粒成為當(dāng)前研究的主要方向[4]。近年來國內(nèi)科研人員以海洋疏浚泥[5]、太湖竺山灣底泥[6]、高嶺土尾礦[7]、廢棄日用陶瓷[8]等為主要原料制備出符合國家標(biāo)準(zhǔn)的輕質(zhì)陶粒,紅黏土因可膨脹性很差[9],尚無利用其為主要原料制備輕質(zhì)陶粒的文獻(xiàn)報道。本研究擬以某礦山廢棄高塑性紅黏土為主要原料制備出符合國家標(biāo)準(zhǔn)的輕質(zhì)陶粒,這將突破輕質(zhì)陶粒對原料的嚴(yán)格限制,為處理礦山剝離土和提高其附加值提供新思路。

1 試驗(yàn)原料與試驗(yàn)方法

1.1 試驗(yàn)原料

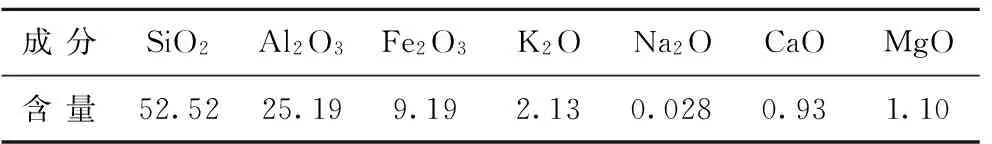

(1)紅黏土。取自某礦山的廢棄紅黏土,經(jīng)檢測其塑性指數(shù)Ip=23.95>17,屬高塑性黏土。其主要化學(xué)成分分析結(jié)果如表1所示,由此可知,該紅黏土SiO2、Al2O3、Fe2O3、K2O、Na2O、CaO、MgO等含量位于Riley相圖的可膨脹范圍,但并不在輕質(zhì)陶粒的最佳化學(xué)成分范圍內(nèi)[10],CaO、MgO可通過添加該礦山生產(chǎn)過程中產(chǎn)生的石灰石廢料補(bǔ)充。

表1 紅黏土化學(xué)成分分析結(jié)果Table 1 Chemical compositions analysisresults of the red clay %

(2)其他原料:化合物L(fēng),為市售化學(xué)藥劑;石灰石,與紅黏土取自同一礦山,其CaCO3含量大于98%,過60目篩待用;煤粉,與紅黏土取自同一礦山,過60目篩待用;普通黏土,取自校園,過60目篩待用;試驗(yàn)用水為自來水。

1.2 試驗(yàn)方法

1.2.1 陶粒制備方法

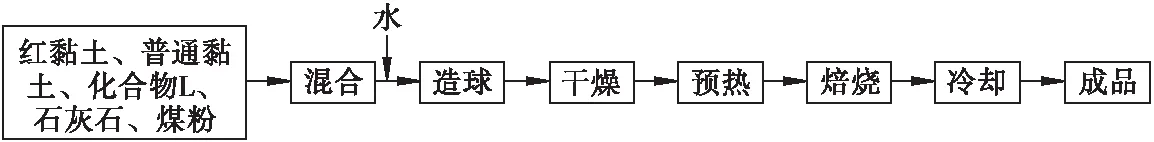

按一定比例稱取各原料并混勻,將混合料置于φ500 mm圓盤造球機(jī)中造球,篩取粒徑為10~15 mm的生球,在105 ℃下干燥3~4 h后,置于SX8-1型馬弗爐中預(yù)熱30 min,迅速放入SHY-I型回轉(zhuǎn)窯中焙燒12 min,制得陶粒。試驗(yàn)工藝流程如圖1所示。

圖1 試驗(yàn)工藝流程Fig.1 Technical process of the experiment

1.2.2 工業(yè)投籠試驗(yàn)方法

工業(yè)試驗(yàn)地點(diǎn)為湖南某陶粒生產(chǎn)廠,經(jīng)調(diào)研,其陶粒生產(chǎn)線回轉(zhuǎn)窯直徑1.6 m,長30.5 m,生產(chǎn)能力為40 m3/d,窯內(nèi)預(yù)熱段溫度400~500 ℃,物料停留時間約120 min;焙燒段溫度1 160~1 180 ℃,物料停留時間約20 min。定制2520型耐高溫不銹鋼籠(不銹鋼管管長、直徑均100 mm,兩端為同直徑可拆卸鑄鐵蓋,鋼管、鐵蓋打滿直徑為8 mm的圓孔,孔間距20 mm)。

試驗(yàn)時,將預(yù)先制好的生球裝填至料籠內(nèi),充填率約30%,按照投籠頻率為2籠/(次·h)將料籠投入生產(chǎn)線生球輸送口,隨生產(chǎn)線原物料一同焙燒,在回轉(zhuǎn)窯出料口回收料籠。用該方法燒成陶粒50 kg待檢。回轉(zhuǎn)窯、耐高溫不銹鋼籠如圖2、圖3所示。

圖2 回轉(zhuǎn)窯Fig.2 Rotary kiln

圖3 耐高溫不銹鋼籠Fig.3 Cage of heat-resisting stainless steel

1.3 檢測方法

根據(jù)GB/T 17431.1—2010測定陶粒的表觀密度,小試產(chǎn)品用HXQT-10D型全自動球團(tuán)壓力機(jī)測定單球抗壓強(qiáng)度,每組試樣取50粒測量數(shù)據(jù)并取平均值;投籠試驗(yàn)樣品送至湖北省建材產(chǎn)品質(zhì)量監(jiān)督檢驗(yàn)站,按照GB/T 17431.1—2010規(guī)定的方法測定相應(yīng)指標(biāo)。

2 試驗(yàn)結(jié)果與討論

2.1 陶粒原料配比試驗(yàn)

陶粒原料配比試驗(yàn)時,造球后的陶粒在105 ℃下干燥4 h,然后在450 ℃預(yù)熱30 min,1 170 ℃焙燒12 min。

2.1.1 普通黏土添加量對陶粒炸裂的影響

固定石灰石、煤粉的添加量分別為固體原料總質(zhì)量的3%和1%,普通黏土添加量分別為0%、3.5%、7.0%、10.5%,對應(yīng)紅黏土添加量分別為96.0%、92.5%、89.0%、85.5%,普通黏土添加量對陶粒炸裂的影響如圖4所示。

圖4 普通黏土添加量對陶粒炸裂的影響Fig.4 Effect of ordinary clay dosageon cracking of the ceramsite ◆—預(yù)熱階段炸裂率;●—焙燒階段炸裂率

由圖4可知,陶粒預(yù)熱階段及焙燒階段的炸裂率隨普通黏土添加量的增加逐漸降低,在普通黏土添加量超過7.0%后變化不明顯。

2.1.2 化合物L(fēng)添加量對陶粒炸裂的影響

固定普通黏土、石灰石、煤粉的添加量分別為固體原料總質(zhì)量的7%、3%和1%,化合物L(fēng)添加量分別為2.5%、3.0%、3.5%、4.0%,對應(yīng)紅黏土添加量分別為86.5%、86.0%、85.5%、85.0%,化合物L(fēng)添加量對陶粒炸裂的影響如圖5所示。

圖5 化合物L(fēng)添加量對陶粒炸裂的影響Fig.5 Effect of compound L dosageon cracking of the ceramsite ◆—預(yù)熱階段炸裂率;●—焙燒階段炸裂率

由圖5可知,陶粒預(yù)熱階段不再炸裂,焙燒階段炸裂率隨化合物L(fēng)添加量的增加逐漸降低。化合物L(fēng)添加量大于3.5%后焙燒階段不再炸裂。添加化合物L(fēng)可以改善陶粒表面通透性,促進(jìn)大量低熔點(diǎn)共熔混合物的產(chǎn)生,并擴(kuò)大陶粒軟化溫度范圍,因此,隨著化合物L(fēng)添加量的增加陶粒炸裂率逐漸降低。

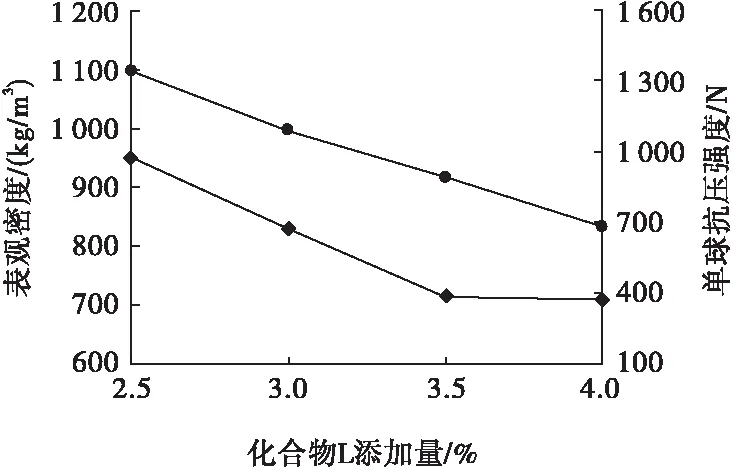

2.1.3 化合物L(fēng)添加量對陶粒性能的影響

固定普通黏土、石灰石、煤粉的添加量分別為固體原料總質(zhì)量的7%、3%和1%,化合物L(fēng)添加量分別為2.5%、3.0%、3.5%、4.0%,對應(yīng)紅黏土添加量分別為86.5%、86.0%、85.5%、85.0%,化合物L(fēng)添加量對陶粒性能的影響如圖6所示。

圖6 化合物L(fēng)添加量對陶粒性能的影響Fig.6 Effect of compound L dosage onperformance of the ceramsite ●—陶粒表觀密度;◆—單球抗壓強(qiáng)度

由圖6可知:陶粒的表觀密度、單球抗壓強(qiáng)度均隨化合物L(fēng)添加量的增加逐漸降低;在化合物L(fēng)添加量超過3.5%后陶粒單球抗壓強(qiáng)度隨化合物L(fēng)添加量增加降低不明顯。綜合考慮,確定化合物L(fēng)添加量為固體原料總質(zhì)量的3.5%。

2.1.4 普通黏土添加量對陶粒性能的影響

固定化合物L(fēng)、石灰石、煤粉的添加量分別為固體原料總質(zhì)量的3.5%、3%和1%,普通黏土添加量分別為5%、6%、7%、8%,對應(yīng)紅黏土添加量分別為87.5%、86.5%、85.5%、84.5%,普通黏土添加量對陶粒性能的影響如圖7所示。

圖7 普通黏土添加量對陶粒性能的影響Fig.7 Effect of ordinary clay dosage onperformance of the ceramsite ●—陶粒表觀密度;◆—單球抗壓強(qiáng)度

由圖7可知:陶粒的表觀密度、單球抗壓強(qiáng)度均隨普通黏土添加量的增加逐漸降低;在普通黏土添加量超過7%后,陶粒表觀密度隨普通黏土添加量增加降低不明顯。添加普通黏土可以調(diào)整陶粒原料的塑性指數(shù),使陶粒具有適宜膨脹的表面張力和軟化黏度,因此,陶粒表觀密度及單球抗壓強(qiáng)度隨普通黏土添加量的增加逐漸降低。綜合考慮,確定普通黏土添加量為固體原料總質(zhì)量的7.0%。

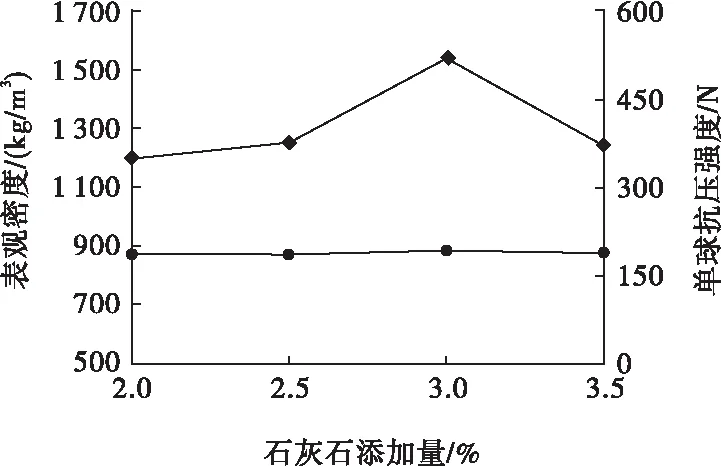

2.1.5 石灰石添加量對陶粒性能的影響

固定普通黏土、化合物L(fēng)、煤粉的添加量分別為固體原料總質(zhì)量的7%、3.5%和1%,石灰石添加量分別為2.0%、2.5%、3.0%、3.5%,對應(yīng)紅黏土添加量分別為86.5%、86.0%、85.5%、85.0%,石灰石添加量對陶粒性能的影響如圖8所示。

圖8 石灰石添加量對陶粒性能的影響Fig.8 Effect of limestone dosage onperformance of the ceramsite ●—陶粒表觀密度;◆—單球抗壓強(qiáng)度

由圖8可知:隨著石灰石添加量的增加,陶粒的表觀密度幾乎沒有變化,陶粒單球抗壓強(qiáng)度在石灰石添加量為3%時最高。因此,確定石灰石添加量為固體原料總質(zhì)量的3.0%。

2.1.6 煤粉添加量對陶粒性能的影響

普通黏土、化合物L(fēng)、石灰石的添加量分別為固體原料總質(zhì)量的7%、3.5%和3%,煤粉添加量分別為0%、0.5%、1.0%、1.5%,對應(yīng)紅黏土添加量分別為86.5%、86.0%、85.5%、85.0%,煤粉添加量對陶粒性能的影響如圖9所示。

圖9 煤粉添加量對陶粒性能的影響Fig.9 Effect of coal dosage on performanceof the ceramsite ●—陶粒表觀密度;◆—單球抗壓強(qiáng)度

由圖9可知:陶粒的表觀密度、單球抗壓強(qiáng)度均隨煤粉添加量的增加逐漸降低,在煤粉添加量超過1.0%后,陶粒表觀密度隨煤粉添加量增加降低幅度變小。添加煤粉可以為陶粒內(nèi)外創(chuàng)造還原氣氛以促使焙燒階段陶粒內(nèi)部的Fe2O3發(fā)生產(chǎn)氣反應(yīng),因此,陶粒表觀密度隨煤粉添加量增加逐漸降低。綜合考慮,確定煤粉添加量為固體原料總質(zhì)量的1.0%。

綜上可得:紅黏土、普通黏土、化合物L(fēng)、石灰石、煤粉的最佳質(zhì)量比為85.5∶7.0∶3.5∶3.0∶1.0。按照該配比均勻混合制得土樣,測其塑性指數(shù)Ip=15.78,屬粉質(zhì)黏土,原紅黏土的高塑性得到降低,成球性良好。

2.2 焙燒制度試驗(yàn)

2.2.1 預(yù)熱溫度對陶粒性能的影響

按原料最佳配比制備陶粒,在預(yù)熱溫度分別為350、400、450、500 ℃,焙燒溫度為1 170 ℃條件下,考察預(yù)熱溫度對陶粒性能的影響,結(jié)果如圖10所示。

圖10 預(yù)熱溫度對陶粒性能的影響Fig.10 Effect of preheating temperature onperformance of the ceramsite ●—陶粒表觀密度;◆—單球抗壓強(qiáng)度

由圖10可知:隨著預(yù)熱溫度的升高,陶粒的表觀密度無明顯變化,單球抗壓強(qiáng)度在預(yù)熱溫度為450 ℃時最高。因此,取預(yù)熱溫度為450 ℃。

2.2.2 焙燒溫度對陶粒性能的影響

按原料最佳配比制備陶粒,在預(yù)熱溫度為450 ℃,焙燒溫度分別為1 110、1 140、1 170、1 200 ℃條件下,考察焙燒溫度對陶粒性能的影響,結(jié)果如圖11所示。

圖11 焙燒溫度對陶粒性能的影響Fig.11 Effect of calcining temperature onperformance of the ceramsite ●—陶粒表觀密度;◆—單球抗壓強(qiáng)度

由圖11可知:隨著焙燒溫度的升高,陶粒的表觀密度、單球抗壓強(qiáng)度均逐漸降低,焙燒溫度超過1 170 ℃后,陶粒表觀密度隨焙燒溫度升高降低不明顯。因此,取焙燒溫度為1 170 ℃。

綜上可得以最佳質(zhì)量配比所制陶粒的焙燒制度為:450 ℃預(yù)熱30 min,1 170 ℃焙燒12 min。

2.3 工業(yè)試驗(yàn)成品陶粒性能分析

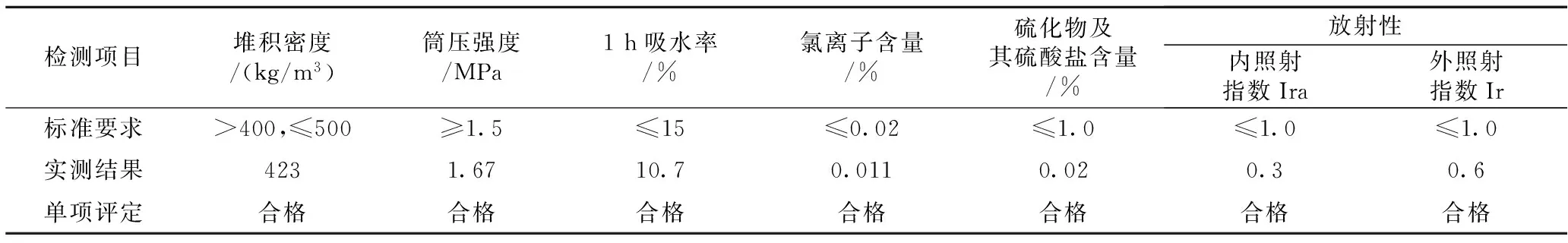

委托湖北省建材產(chǎn)品質(zhì)量監(jiān)督檢驗(yàn)站對工業(yè)投籠試驗(yàn)制得陶粒進(jìn)行物理性能分析,結(jié)果見表2。

表2 標(biāo)準(zhǔn)要求及制品性能測試結(jié)果Table 2 Standard requirement and test results of product′s performance

由表2可知,成品陶粒的各項(xiàng)關(guān)鍵性能指標(biāo)均達(dá)到《GB/T 17431.1—2010 輕集料及其試驗(yàn)方法》中500級陶粒的技術(shù)標(biāo)準(zhǔn)。

3 產(chǎn)業(yè)化可行性分析

產(chǎn)生廢棄紅黏土的礦山有一條閑置石灰石煅燒生產(chǎn)線,對其稍加改造即可用于生產(chǎn)陶粒。其回轉(zhuǎn)窯內(nèi)徑2 m、長44 m、斜度3.5%、轉(zhuǎn)速0.25~1.25 r/min,按陶粒在窯中停留2 h、每工作日24 h、每年300工作日、窯容積率30%計,該生產(chǎn)線可年產(chǎn)輕質(zhì)陶粒約15萬m3。石灰石粉取自該礦除塵灰,煤粉取自現(xiàn)有煤粉生產(chǎn)系統(tǒng)。按照以上工藝,考慮原料、能耗、人工、修理等費(fèi)用,該陶粒生產(chǎn)線年經(jīng)營成本約1 490萬元。考慮礦區(qū)周邊市場的供需狀態(tài)、稅收、生產(chǎn)原材料價格波動等影響價格的各種因素,預(yù)測售價約220元/m3,年銷售收入3 300萬元,年利稅額約1 810萬元。

4 結(jié) 論

(1)加入適量普通黏土、化合物L(fēng)可有效降低陶粒燒制過程中的炸裂率,燒成陶粒強(qiáng)度、表觀密度隨普通黏土、化合物L(fēng)、煤粉的添加量及焙燒溫度的增加而降低,適量添加石灰石可增強(qiáng)燒成陶粒強(qiáng)度。按紅黏土、普通黏土、化合物L(fēng)、石灰石、煤粉質(zhì)量比為85.5∶7.0∶3.5∶3.0∶1.0混合制得陶粒生球,在105 ℃下干燥4 h、450 ℃預(yù)熱30 min、1 170 ℃焙燒12 min,可制得輕質(zhì)陶粒。

(2)對陶粒進(jìn)行工業(yè)投籠試驗(yàn)表明,所得陶粒經(jīng)檢測,各項(xiàng)關(guān)鍵性能指標(biāo)符合《GB/T 17431.1—2010 輕集料及其試驗(yàn)方法》對500級陶粒的要求,該技術(shù)擁有實(shí)際應(yīng)用價值。

(3)紅黏土制備輕質(zhì)陶粒的工藝簡單、適用性強(qiáng),按該工藝所建陶粒生產(chǎn)線投資小、生產(chǎn)成本低,預(yù)計年利稅額約1 810萬元,既有效減少了礦山剝離土的堆存量,又可為相關(guān)企業(yè)創(chuàng)造可觀的經(jīng)濟(jì)效益。

[1] 文啟付.舞陽鐵礦礦山廢棄物綜合利用探討與實(shí)踐[J].金屬礦山,2007(11):133-134.

Wen Qifu.Discussion and practice on comprehensive utilization of mine waste from the Wuyang Iron Mine[J].Metal Mine,2007(11):133-134.

[2] Ducman V,Mirtic B.The applicability of different waste materials for the production of lightweight aggregates[J].Waste Management,2009,29(5):2361-2368.

[3] Ws S,Yue Q,Qi Y,et al.Preparation of ultra-lightweight sludge ceramics (ULSC) and application for pharmaceutical advanced wastewater treatment in a biological aerobic filter (BAF)[J].Bioresource Technology,2011,102(1):2296-2300.

[4] 何世華.工業(yè)污泥、海泥和石粉研制輕質(zhì)陶粒的研究[J].硅酸鹽通報,2013(3):453-456.

He Shihua.Study on producing lightweight ceramsite with industrial sludge,sea mud and stone powder[J].Bulletin of the Chinese Ceramic Society,2013(3):453-456.

[5] 謝 健,林鑫城,石 萍,等.利用海洋疏浚泥生產(chǎn)輕質(zhì)陶粒的研究[J].湛江海洋大學(xué)學(xué)報,2004(6):32-36.

Xie Jian,Lin Xincheng,Shi Ping,et al.Study on using sea dredged mud to produce light weight aggregate[J].Journal of Zhanjiang Ocean University,2004(6):32-36.

[6] 章 丹,葉 春,張大磊,等.利用太湖竺山灣底泥制備輕質(zhì)陶粒試驗(yàn)研究[J].環(huán)境工程技術(shù)學(xué)報,2014(5):378-384.

Zhang Dan,Ye Chun,Zhang Dalei,et al.Research on preparation of lightweight haydite by using sediment from Zhushan Bay of Taihu Lake[J].Journal of Environmental Engineering Technology,2014(5):378-384.

[7] 周 敏.高嶺土尾礦—煤矸石—粉煤灰燒制輕質(zhì)高強(qiáng)陶粒的研究[J].新型建筑材料,2013,40(2):59-61.

Zhou Min.Research on preparation of light and high strength haydite made by kaolin tailings-gangue-fly ash[J].New Building Materials,2013,40(2):59-61.

[8] 王 凱,鐘金如.廢日用陶瓷等固體廢物制備高強(qiáng)輕質(zhì)陶粒的研究[J].硅酸鹽通報,2006(1):20-22.

Wang Kai,Zhong Jinru.Study on producing high strength and light weight ceramisite using waste domestic ceramics solid residue[J].Bulletin of the Chinese Ceramic Society,2006(1):20-22.

[9] 王 征,郭玉順,李 雪.煤礦剝離土焙燒高強(qiáng)陶粒的機(jī)理研究[J].建筑砌塊與砌塊建筑,2005(2):14-19.

Wang Zheng,Guo Yushun,Li Xue.Mechanism of roasting high strength ceramic aggregate by stripping soil from coal mine[J].Building Block & Block Building,2005(2):14-19.

[10] 范錦忠.國內(nèi)外淤泥陶粒生產(chǎn)現(xiàn)狀及關(guān)鍵技術(shù)[J].新型墻材,2007(12):21-24.

Fan Jinzhong.Production status and key technologies of sludge ceramsite from home and abroad[J].Wall Materials Innovation & Energy Saving in Buildings,2007(12):21-24.