Zr-4合金板材微觀組織異常條線現象的研究

趙林科,李小寧,岳 強,徐 濱,王晨陽

(1.國核寶鈦鋯業股份公司,陜西 寶雞 721013)(2.國家能源核級鋯材研發中心,陜西 寶雞 721013)(3.陜西省核級鋯材重點實驗室,陜西 寶雞 721013)

0 引 言

鋯合金具有優異的核性能、加工性能,并在300~400 ℃高溫高壓水和蒸汽中具有良好的抗腐蝕性能和力學性能,被廣泛用作水冷反應堆的燃料包殼管和結構材料[1]。隨著技術的進步,Zr-4合金板材也開始作為結構材料被應用于新型燃料組件,其性能的優劣直接關系到反應堆的安全。因此,除常規的室溫和高溫力學性能要求外,對其微觀組織也有嚴格要求。當Zr-4合金板材被用做燃料包殼時,在燃料壓力和水側腐蝕的雙重作用下,微觀缺陷會成為材料的薄弱環節,可能導致一段時間后發生破裂[2]。所以,在核燃料組件用Zr-4合金板材生產過程中,不但要嚴格控制生產工藝過程,還要對成品進行多項嚴格的檢驗,包括微觀組織檢驗、無損探傷等,要確保Zr-4合金板材用做燃料組件時在服役過程中絕對安全可靠。

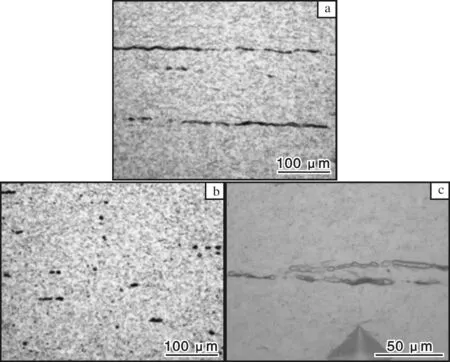

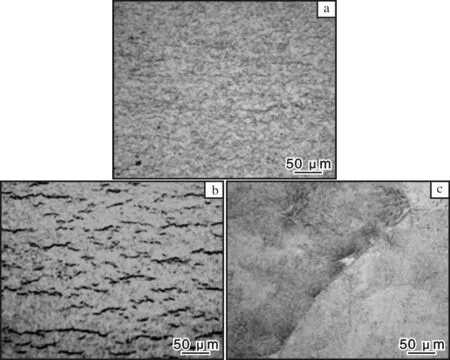

然而,筆者在Zr-4合金板材生產過程中發現,在200倍顯微鏡下觀察時,部分批次板材縱向組織中存在條線現象,金相照片見圖1a、1b。由圖1a、1b可以清楚地觀察到黑色條線狀物與板材面平行,在板材內部隨機分布,無明顯的規律性,橫向則表現為點狀物。黑色條線狀物經500倍放大后的金相照片如圖1c所示。由圖1c可見,條線狀物由多個獨立的白色或黑色圓圈串聯而成。

圖1 不同放大倍數下Zr-4合金板材的微觀組織Fig.1 Microstructures of Zr-4 alloy plate under different amplified times:(a)longitudinal,200×;(b)transverse, 200×; (c)longitudinal, 500×

本研究利用光學顯微鏡、掃描電鏡等檢測手段對出現這種異常現象的樣品進行了分析和研究,以期探究該現象的本質、成因及其對板材使用性能的影響。

1 實 驗

實驗材料為某批次Zr-4合金薄板,其化學成分、力學性能均符合技術條件要求。首先從該批次板材上切取樣品,利用光學顯微鏡(OM)、掃描電鏡(SEM)對樣品的微觀組織進行分析;再對微觀組織中未出現條線現象的板材樣品在400 ℃氫氬混合氣中滲氫3 h后觀察顯微組織變化情況,然后將其與微觀組織存在條線現象的板材樣品均進行1 050 ℃淬火,淬火后觀察顯微組織的變化情況。

此外,為了對比微觀組織中出現的條線現象對Zr-4合金板材使用性能的影響,對存在條線現象的Zr-4合金板材和無條線現象的板材樣品均分別在400 ℃、10.3 MPa水蒸氣中進行72 h均勻腐蝕試驗和在500 ℃、10.3 MPa水蒸氣中進行8 h癤狀腐蝕試驗,以及彎曲試驗。

2 結果與討論

2.1 條線現象產生原因分析

為了分析條線現象產生的原因,首先對微觀組織中存在條線現象的試樣分別在酸液中腐蝕10、30、60、90 s,酸液的成分為V(HF)∶V(HNO3)∶V(H2O)=10 ∶ 45 ∶ 45。腐蝕后在金相顯微鏡下觀察試樣的縱向組織,結果如圖2所示。由圖2可以看出,當腐蝕時間為60 s時,金相照片中開始出現條線現象,并且隨著腐蝕時間的延長,條線現象更加明顯。由此可以判斷條線現象應該是在樣品腐蝕過程中出現的,并且非常有可能是因為樣品被腐蝕而形成的,而并非裂紋。通過多方專家的研討,提出了以下4大排查方向:夾雜、氫化物、織構以及鏈狀粗大第二相。

圖2 經不同時間腐蝕后Zr-4合金板材試樣的金相照片Fig.2 Metallographs of Zr-4 alloy plate samples after different time corrosion:(a)10 s; (b)30 s; (c)60 s; (d)90 s

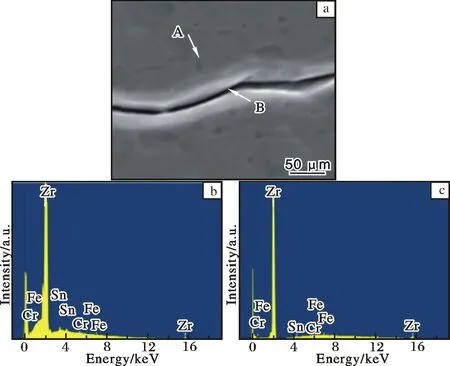

為了分析微觀組織中的條線現象是否是由夾雜引起的,首先對Zr-4合金板材正常區域和異常條線區域的成分進行分析對比,圖3為得到的SEM照片以及能譜分析結果。從圖3可見,Zr-4合金板材正常區域(A區域)的化學元素主要為Zr、Cr、Sn和Fe,異常條線區域(B區域)的化學元素也同樣為Zr、Cr、Sn和Fe,并未發現其他異常雜質元素,由此證明夾雜不是引起條線現象的原因。

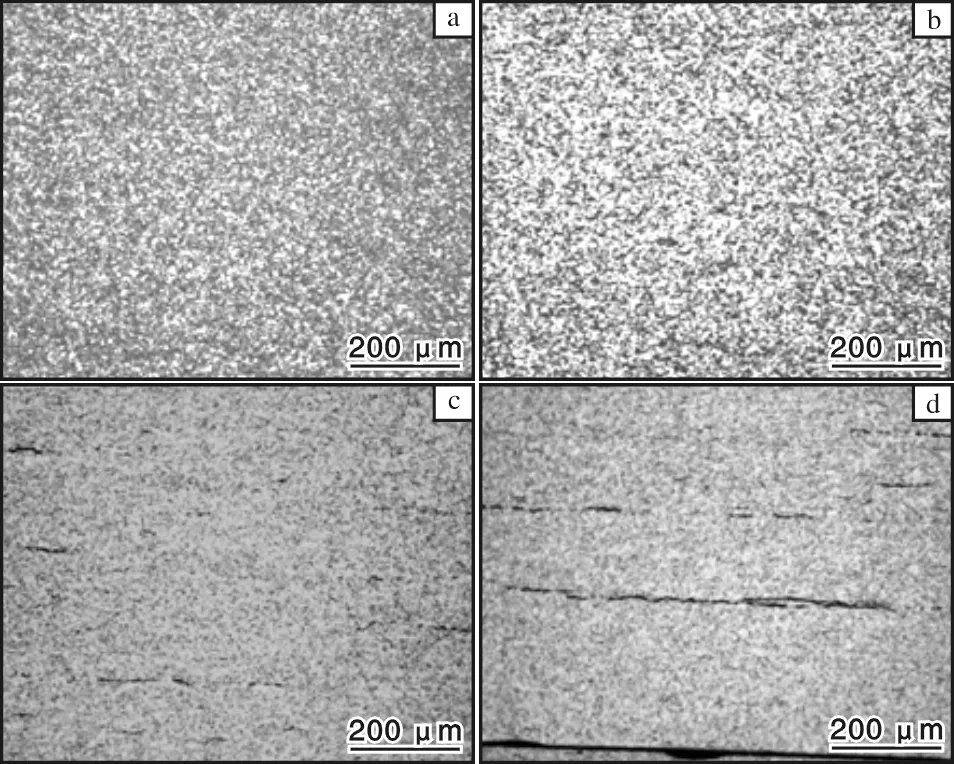

為了進一步分析Zr-4合金板材中出現的條線現象是否是由氫化物引起的,選取了未出現條線現象的試樣進行滲氫處理,滲氫后再經1 050 ℃淬火,觀察氫化物隨淬火過程的變化,結果見圖4。

圖3 Zr-4合金板材的SEM照片及DES分析結果Fig.3 SEM image and EDS analysis results of Zr-4 alloy plate:(a) SEM image; (b)normal region EDS; (c)string region EDS

圖4 無條線現象Zr-4合金板材滲氫前后及淬火后的金相照片Fig.4 Metallograghs of Zr-4 alloy plate without string phenonmenon before and after hydrogen permeability and after quenching: (a)before hydrogen permeability; (b)after hydrogen per- meability; (c)after 1 050 ℃ quenching

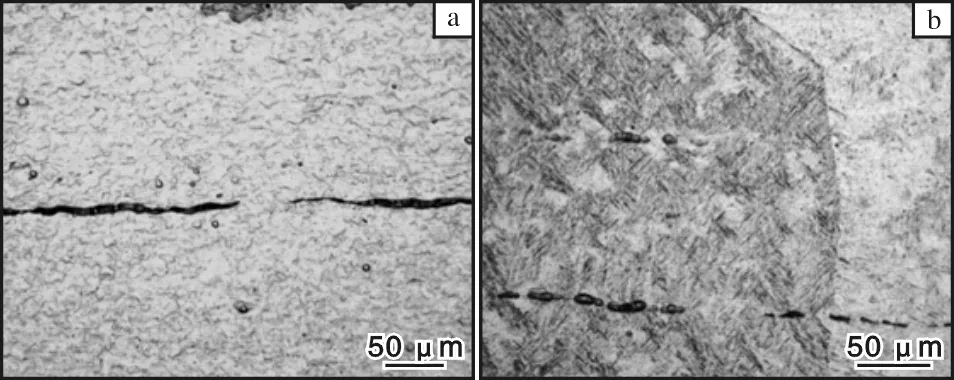

由圖4可以看出,滲氫后Zr-4合金板材平行于軋制方向出現了較多的條線狀氫化物,但淬火后觀察不到任何條線現象。說明Zr-4合金板材中的氫化物在相變溫度以上可完全溶解進入基體。據此可以判斷如果Zr-4合金板材中的條線物為氫化物,則淬火后將消失。為此,對微觀組織中存在條線現象的Zr-4合金板材試樣進行了1 050 ℃淬火,并對淬火前后條線物的變化情況進行觀察,結果見圖5。由圖5可以看出,淬火后仍然可以觀察到明顯的不連續條線物,因此可以排除條線物為氫化物的可能。此外,還可以發現,淬火前較為明顯的連續條線物經淬火后部分消失,變為輕微不連續分布,說明部分條線物在高溫下可以溶解進入基體,而夾雜在高溫下是不能溶解的,也從另一方面再次確定條線物并非夾雜。

圖5 出現條線現象Zr-4合金板材1 050 ℃淬火前后的金相照片Fig.5 Metallograghs of Zr-4 alloy plate with string phenonmenon before and after 1 050 ℃ quenching: (a)before; (b)after

有研究表明,如果條線現象是由織構引起的,當試樣加熱到β相區固溶處理時,β相上限溫區的熱處理會徹底擾亂原有織構,使材料各向同性化,原有織構消失,將不會殘留有黑色條狀物[3]。因此,通過上述實驗也可以排除織構的原因。

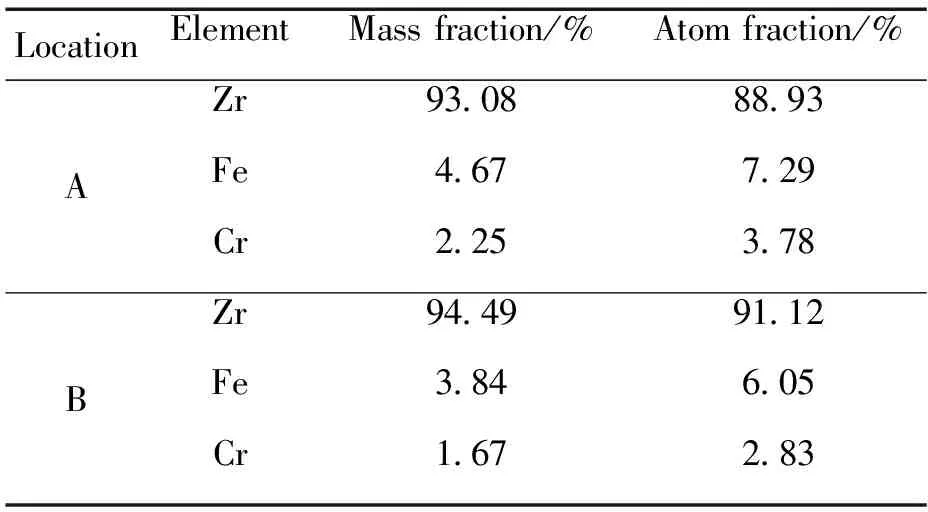

為了查明條線物的本質,機械拋光后用酸液(V(HF)∶V(HNO3)∶V(H2O)=3 ∶ 45 ∶ 52)對微觀組織中存在條線現象的樣品縱向截面進行輕微擦拭后,再次使用掃描電鏡觀察發現,條線物為不規則形狀的粗大粒子,由Zr、Fe、Cr 3種元素組成,尺寸大約為350 nm,見圖6及表1。

圖6 出現條線現象Zr-4合金板材中第二相的SEM照片Fig.6 SEM images of the second phase of Zr-4 alloy plate with string phenonmenon

根據文獻[4]判斷,粗大粒子應該為不規則的粗大Zr(Fe, Cr)2第二相沿軋向成帶狀分布。由于Zr(Fe, Cr)2第二相易溶解于酸液,因此在金相檢查時,粗大的第二相溶解于酸,留下的腐蝕痕跡在顯微鏡下呈現條線狀;而經強酸腐蝕后,使用掃描電鏡進行成分分析時條線中的粗大第二相可能脫落,因此檢測到與基體成分一致;并且第二相在相變點以上溫度加熱時能溶解進入基體,故1 050 ℃淬火后可以觀察到部分條線物消失的現象。所以,條線物應該是由于Zr-4合金經高溫淬火后,合金元素飽和溶解進入鋯合金基體,相變點以下熱加工導致合金元素Fe、Cr析出形成了第二相,但是第二相在后續加工中如何形成帶狀分布仍然需要進一步研究。

表1 Zr-4合金板材中第二相的能譜分析結果

2.2 條線現象對板材使用性能的影響

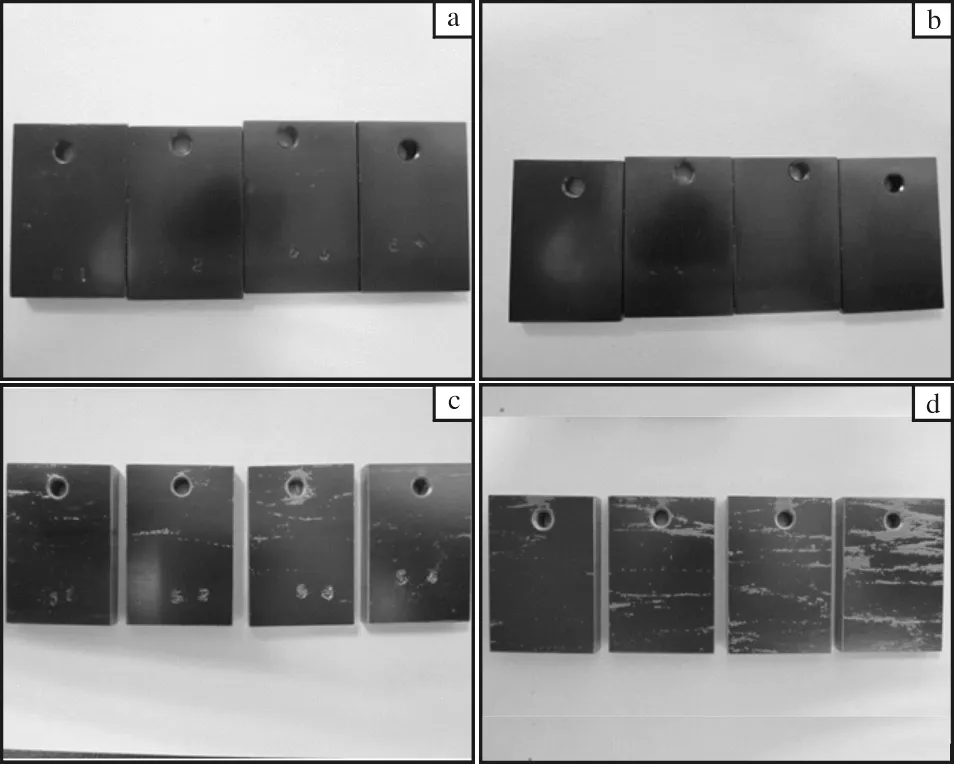

為了研究微觀異常條線現象對Zr-4合金板材腐蝕性能的影響,對存在條線現象和無條線現象的板材樣品在400 ℃、10.3 MPa水蒸氣中進行72 h均勻腐蝕試驗以及在500 ℃、10.3 MPa水蒸氣中進行8 h癤狀腐蝕試驗,腐蝕結果見圖7。

圖7 不同Zr-4合金板材試樣經腐蝕后的照片Fig.7 Photographs of different Zr-4 alloy plate specimens after corrosion:(a)no string phenonmenon-uniform corrosion; (b)string phenonmenon-uniform corrosion;(c)no string phenonmenon-nodular corrosion; (d)string phenonmenon -nodular corrosion

由圖7a、7b可見,無論Zr-4合金板材微觀組織中是否存在條線組織,經均勻腐蝕后,其表面形貌均呈現“黑光亮”,未見明顯區別。經計算,均勻腐蝕的增重均在13.61~15.81 mg/dm2之間,滿足技術條件中增重不大于22 mg/dm2的要求。然而,微觀組織中無條線現象的Zr-4合金板材樣品經癤狀腐蝕后,表面癤狀斑較少(圖7c),癤狀腐蝕增重為143.3~176.4 mg/dm2;微觀組織中存在條線現象的Zr-4合金板材樣品表面癤狀斑則明顯增多(圖7d),癤狀腐蝕增重在166.2~478.6 mg/dm2之間。

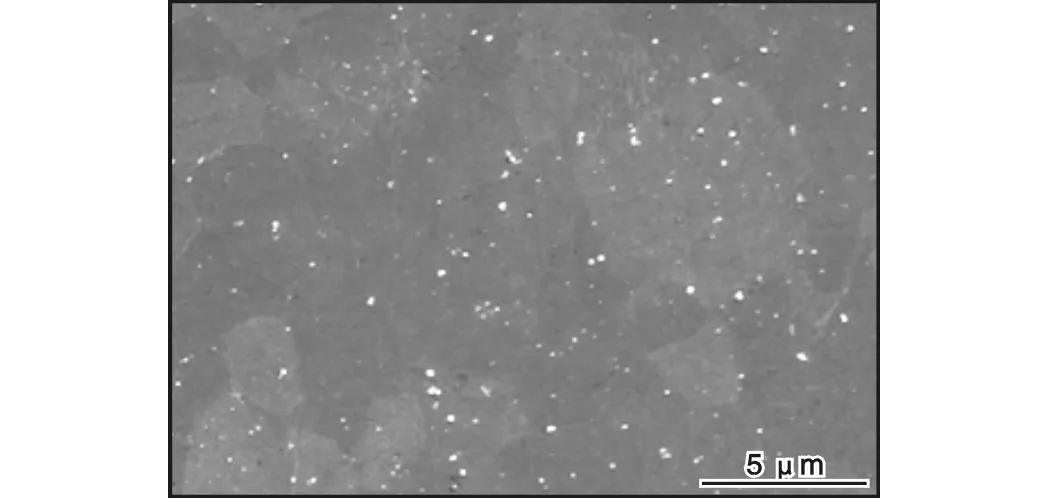

此外,利用掃描電鏡對微觀組織中無條線現象的Zr-4合金板材第二相進行觀察發現,第二相呈現均勻、細小的彌散分布狀態,平均第二相尺寸大約為108 nm,如圖8所示。研究表明,鋯合金中存在多種第二相粒子,其尺寸、分布情況以及內部元素比等對癤狀腐蝕均有一定的影響:當Zr-4合金中第二相粒子尺寸大于100 nm時,材料具有良好的耐均勻腐蝕性能[5];當第二相粒子尺寸大于175 nm時可能發生癤狀腐蝕,并且第二相粒子分布和化學成分控制著癤狀腐蝕的各個階段,細小、均布的第二相粒子能夠明顯提高抗癤狀腐蝕能力[6]。因此,存在異常條線現象的Zr-4合金板材析出的粗大第二相有利于耐均勻腐蝕,但是粗大第二相降低了α-Zr中Fe和Cr合金元素的固溶含量,降低了板材的抗癤狀腐蝕性能。

圖8 無條線現象Zr-4合金板材中第二相的SEM照片Fig.8 SEM images for the second phase of Zr-4 alloy plate without string phenonmenon

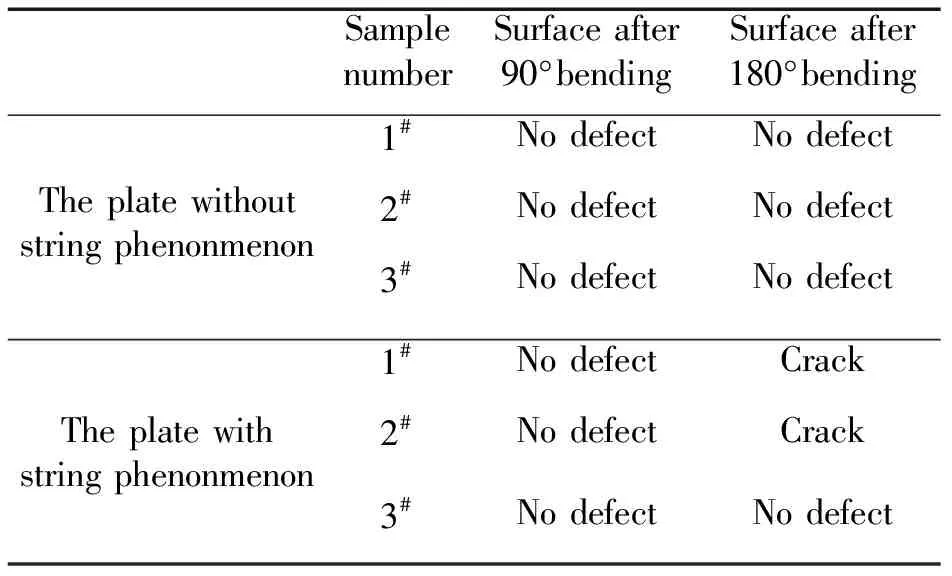

為了分析微觀組織中存在條線現象對Zr-4合金板材彎曲性能的影響,分別對微觀組織無條線現象的板材樣品和有條線現象的板材樣品進行彎曲試驗,結果見表2。由表2可見,90°彎曲后均未出現開裂,但180°彎曲后微觀組織中有條線現象的Zr-4合金板材樣品出現了開裂的現象,說明微觀組織中存在條線現象不利于Zr-4合金板材的彎曲性能。

表2 Zr-4合金板材彎曲試驗結果

3 結 論

(1)Zr-4合金板材微觀組織中的異常條線現象并不是裂紋、夾雜、氫化物、織構等缺陷的反映,而是由沿軋向成帶狀分布的粗大Zr(Fe, Cr)2第二相更容易遭受腐蝕造成的。沿軋向帶狀分布的粗大第二相形成機理仍有待進一步研究。

(2)板材微觀組織中條線現象對耐均勻腐蝕性能無明顯影響,但帶狀分布的粗大第二相不利于板材的抗癤狀腐蝕性能,并且微觀組織異常條線現象對板材的彎曲性能也有不利影響,因此應對Zr-4合金板材生產過程嚴格控制,避免微觀組織出現此類異常條線現象。

[1] 劉建章.核結構材料[M].北京:化學工業出版社,2007:5-17.

[2] 薛祥義,白新德,田振業,等. 核燃料棒端塞用冷軋鋯合金棒材橫截面低倍組織異常現象的研究[J].稀有金屬材料與工程,2004,33(8):804-807.

[3] 王衛國,周邦新. 鋯合金板織構的控制[J].核動力工程,1994,15(2):158-163.

[4] 周邦新,姚美意,李強,等. Z-4合金薄板的織構與耐癤狀腐蝕性能的關系[J].上海大學學報(自然科學版),2008,14(5):441-445.

[5] 趙文金,苗志,蔣宏曼,等. 加工工藝對Zr-4管抗癤狀腐蝕的影響[J].核動力工程,1998,19(5):462-467.

[6] 薛祥義,白新德,田振業,等. 鋯合金癤狀腐蝕研究綜述[J].稀有金屬材料與工程,2004,33(9):902-906.