反滲透膜元件自動卷膜機設計

章宇慶,諶建國,汪自祥,林瑞進

(中國聯合工程有限公司,浙江 杭州310022)

0 引言

我國是一個資源性缺水國家,海水淡化是解決沿海地區水資源短缺的一種重要方法。海水淡化分為反滲透、低溫多效和多級閃蒸三種技術路線,其中反滲透技術具有系統可靠、投資成本低,使用能耗低,維護方便的特點,現在已經成為海水淡化的首選方案[1]。根據測算,2020年我國的反滲透膜元件市場將達到50億人民幣,折合約200萬只膜元件,市場前景廣闊。

國際知名品牌陶氏、東麗、海德能等全部采用自動卷膜機來生產反滲透膜元件,而國內企業普遍通過手工方式生產。現有手工生產方式產水布分切、產水布焊接、打膠、卷制之間沒有自動流水線,需要大量工人來負責半成品在工位之間的流轉;膜片分切折疊采用人工方式,折疊和貼膠帶對不準會導致產品泄漏,產品質量不合格;關鍵打膠工位人工打膠,膠量難以控制,產品合格率只有95%,產品成品率低,脫鹽率為99.3%,產水量36 m3/d.本文根據工藝要求設計了一臺自動卷膜機,實現了反滲透膜元件的自動卷制,解決了原有手工生產方式產能小、質量不穩定、效率低的問題。

1 卷膜機工藝及參數

膜元件來料主要有反滲透膜卷料、網格卷料、產水布卷料、透明膠帶卷料、膠水筒料等。工藝流程圖如圖1所示[2]。

圖1 反滲透膜元件工藝流程圖

主要工藝參數如下:

膜片寬度:1 066 mm

產水布寬度:1 016 mm

網格寬度:1 016 mm

卷膜節拍:15 min

膜元件直徑:90~195 mm

膜片錯位偏差:±2 mm

網格與膜片錯位偏差:±2 mm

2 卷膜機組成

根據膜元件卷制前后工序的特點,設計的卷膜機分成6個子系統,如圖2所示。透明膠帶平貼系統用于在膜片折疊處平貼一條透明膠帶。膜片上平貼透明膠帶后,膜片網格折疊分切系統將膜片在透明膠帶處折疊,并將網格插入膜片中間,膜片和網格達到設定長度后,切刀將膜片網格切斷成一個膜頁。打膠系統由打膠機器人、膠桶、壓盤泵、計量泵、分配閥等組成;計量泵和分配閥通過總線同時啟閉控制精確打膠,打膠信號通過機械手運行信號同步控制。膜頁打膠完成后,插膜卷膜系統將膜頁插入插膜平臺,每插入一頁膜頁后,產水布分離機構將下一片產水布平鋪到插膜平臺,完成設定張數的膜頁插膜后,系統壓緊并收卷,形成一個松散的膜元件。透明膠帶纏繞系統用于在松散膜元件外側緊密均勻纏繞一層透明膠帶,需要進行張力控制,保證纏繞完成膜元件的外徑。產水布包通過上下料系統的上層鏈條輸送線進料,最終纏繞完成的膜元件通過上下料系統的下層滾筒輸送線出料。其中的透明膠帶平貼系統和透明膠帶纏繞系統與原有手工生產方式差別較大,開發難度較高,下文進行重點說明。

圖2 卷膜機

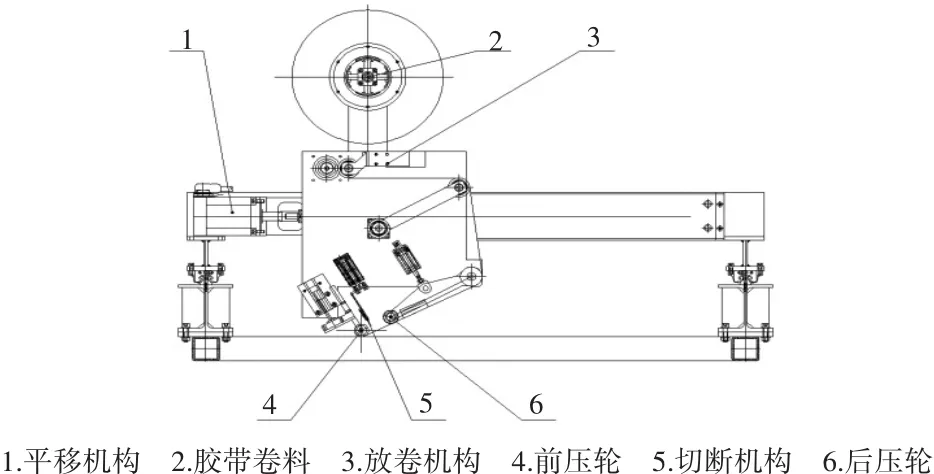

2.1 透明膠帶平貼系統

膜片折疊處需要和網格接觸,為保證膜片免受網格破壞,保證膜元件產水量和脫鹽率的穩定,需要在膜片折疊處平貼透明膠帶,原有人工貼膠帶形式無法保證膠帶的定位精度和平整性,會造成膜片起拱,影響后續插膜。

透明膠帶平貼系統結構如圖3所示。平移機構用于膠帶在膜片上黏貼后的橫向行走,為保證定位精度,采用滾珠絲杠傳動。放卷機構用于膠帶的主動放卷,由于透明膠帶在放卷過程中會產生拉伸,導致平貼至膜片后膠帶回縮,導致膜片起皺;此處對膠帶進行主動放卷,保證放卷速度和貼膠帶速度的一致性,進而保證膠帶張力恒定,防止膜片回縮起皺。前壓輪用于膠帶放料后將膠帶在膜片上壓實,防止膠帶脫落。完成一個貼膠帶循環后,需要對膠帶端頭自動吸附和脫附,經過反復測試,采用真空吸附形式;膠帶剪切時,后壓輪上的真空吸盤吸住膠帶端頭,切斷機構的氣缸推出,切刀將透明膠帶切斷,完成一個貼膠帶流程;膠帶平貼開始時,后壓輪上的真空吸盤破真空,透明膠帶從真空吸盤脫附,黏貼至膜片位置。

圖3 透明膠帶平貼系統

2.2 透明膠帶纏繞系統

插膜收卷完成膜片是松散的半成品,需要在膜卷外層緊密均勻纏繞透明膠帶。原來采用人工形式,手動拉扯膠帶并行走,張力不恒定導致外繞透明膠帶松緊不一致,行走速度差異導致外繞膠帶層數不一致,造成最終膜元件周長差別很大。

透明膠帶纏繞系統結構如圖4所示。膜元件移栽到位后,壓緊機構將透明膠帶端頭黏貼于松散膜卷上,吸附機構破真空,卷軸開始旋轉,透明膠帶恒張力放卷的同時開始由平移機構驅動軸向運動,將膠帶均勻纏繞膜卷外層。到達停止位后,卷軸停止,吸附機構啟動,切斷機構氣缸伸出,切刀將膠帶切斷,完成一個松散膜卷的膠帶纏繞。為了保證外繞膜卷直徑的一致性,需要對膠帶張力進行控制,本系統采用超聲波傳感器實時監測膠帶卷料直徑,根據監測直徑和設定張力,放卷機構控制膠帶卷料的扭矩,保證膠帶張力恒定,有效保證膜卷最后的外徑精度。為了解決膠帶行走過程中膠帶和膜卷的角度偏差問題,設計擺動機構,可根據卷軸纏繞速度自行確定所需擺角,保證膠帶和膜卷的角度適應膠帶行走速度,防止膠帶纏繞過程中起皺。

圖4 透明膠帶纏繞系統

3 控制系統

卷膜機控制系統通過高速數據總線技術組成22軸聯動伺服控制系統,在全自動狀態下實現裁剪、折疊、涂膠、插膜卷膜等各工序在高速高精度狀態下有機聯動運行,控制系統網絡圖如圖5所示。

圖5 控制系統網絡圖

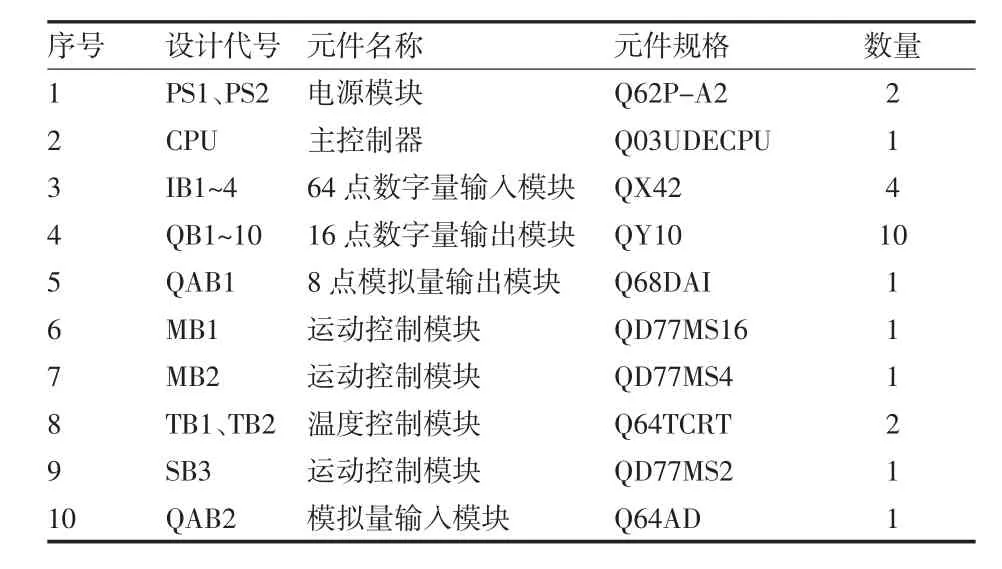

系統中主控制器采用三菱Q03UDE,分別采用一塊QD77MS16、一塊QD77MS4及一塊QD77MS2伺服控制器通過光纖控制22臺伺服軸,控制系統控制器的主要配置如表1.

表1 控制系統主要配置

軟件系統使用三菱PLC結構化編程軟件GXWORK2及人機界面編程軟件GT-WORK3進行開發。控制系統應用的主要技術包括以下幾個方面:

(1)工業以太網下的系統監控、診斷及調試技術

控制系統通過MC通訊將設備運行控制數據反應到HMI觸摸屏上,當設備出現故障時,界面實時反應相關信息,以幫助維修人員查找故障原因,采用相應步驟。

(2)SSCNETIII現場總線下的多軸聯動

SSCNET III采用光纖作為通訊介質,和伺服馬達通訊速度達150兆Hz,實現同步通信,無滯后不同步現象。

(3)涂膠膠量控制

膜片涂膠根據生產產品的型號不同,其膠線的類型、平均膠量、涂膠速度都必須根據要求進行調節,而且由于氣溫或膜片等都會影響膠的固化速度及固化質量等,所以打膠過程中對實際的膠量進行監控,反饋的信息通過PID控制反應到機器人運行的速度上,以控制膠線膠量不超過5%的誤差范圍。

(4)通過配方的方式實現柔性化生產的要求

卷膜機的生產參數包括裁剪、焊接、拉布折疊、涂膠、插膜、纏膠帶等都可以通過一鍵式的參數改變而改變最終產品的參數。

(5)自動化控制和管理技術

控制系統通過工業以太網的聯網方式,提供了足夠充分的接口和數據以供工廠MES系統的鏈接。目前在HMI工業觸摸屏上修改調用不同配方以修改產品參數,隨著下一步工作的開展,可以通過MES系統下達生產任務和設置設備參數等。

4 卷膜機運行效果

根據以上設計,生產卷膜機見圖6.安裝調試完成交付業主,經過近一個月的試生產,制造出卷制膜元件800只,取其中6只膜元件測試脫鹽率和產水量,結果如表2所示,產水量和脫鹽率相比原有手工生產方式都有一定的提高。

圖6 調試完成的卷膜機

表2 膜元件脫鹽率和產水量

通過使用自動卷膜機進行反滲透膜元件卷制,解決了原有手工生產方式產能小、質量不穩定、效率低的問題:(1)采用柔性生產形式,產品原材料的長度厚度寬度可調,提高生產線的產品適應性和靈活性;(2)將瓶頸工序的涂膠和插膜工序細分為涂膠、插膜2個獨立工序,采用機械手自動涂膠,提高生產效率50%,節省膠水用量20%;(3)開發透明膠帶平貼系統,自動、精確將透明膠帶平貼至膜片折疊位置,解決了人工貼膠帶的定位誤差和平整性問題;(3)開發透明膠帶纏繞系統,自動將卷制完成膜卷外纏透明膠帶,保證外纏膠帶膜元件外徑誤差±2 mm.

5 結束語

反滲透膜元件自動卷膜機研制成功,并運用在納濾膜、反滲透膜元件的自動卷制。相比原有手工方式,提高了生產效率和成品脫鹽率,在國內的反滲透膜元件廠家中有很強的推廣價值;可帶動相關海水淡化用膜元件的穩定高效節能柔性的批量生產,降低與進口產品的差距,替代進口產品。后續可以將自動測試等功能添加進來,真正實現膜元件生產過程的智能化、無人化。

參考文獻:

[1]羅彥臣.海水淡化膜片加工設備及其應用研究[D].北京:北京化工大學,2014:1-2.

[2]潘巧明,吳良英,毛彩華,等.海水淡化反滲透復合膜元件的制備[J].水處理技術,2007,33(10):58-59.