高溫過熱器蛇形管開裂分析與探討

趙保強

(嘉峪關市產品質量計量和特種設備檢驗檢測中心,甘肅 嘉峪關735100)

12Cr1MoVG因其有較好的耐高溫、良好的工藝性能,使用溫度可達580℃左右,因此被廣泛應用于鍋爐中的鋼結構件,如過熱器、再熱器、高壓管道等[1]。某廠動力車間鍋爐高溫過熱器在工作中多次發生設備故障,經企業技術人員研究分析后,認為鍋爐高溫過熱器長期疲勞工作是事故的直接原因,并對過熱器的所有爐管進行了徹底的更換,但是在使用不到半年的時間,高溫過熱器蛇形管彎管部位又出現不同程度的開裂,影響了企業的正常生產,現將相關參數列表如下(技術條件見表1)。

表1 高溫過熱器工作條件

為此,受使用單位委托,通過對開裂管段的取樣分析,提出了幾點建議及對策。

1 宏觀檢查

裂紋大致分布在彎管外側,沿軸向方位逐漸開裂,管段外表面存在厚約0.5 mm的氧化皮和部分蝕坑;管段內表面被黑色腐蝕物所覆蓋,裂口大小約50 mm×7 mm(長×寬),且在內壁附近發現有大量軸向裂紋,形狀成直線依次平行排列;開裂部位有明顯鼓脹的現象,凸出表面約5 mm,在裂口處管壁減薄,表面失去光澤(見圖1)。

圖1 裂口形貌

經檢驗,彎管背部也有減薄的現象,減薄狀況如下圖所示(見圖2)。

圖2 彎管背部減薄狀況(斷面)

2 理化分析

2.1 壁厚測定

通過卡尺及超聲波壁厚測定,與蛇形管的標稱尺寸Φ38×4.5 mm相比較,發現該管在彎管部位管壁減薄十分明顯,經測量,斷面處最小壁厚為3.0 mm.彎管背部最小壁厚為3.21 mm(見表2)。

表2 管壁厚度超聲波測定表

實測壁厚數據表明:開裂后的高溫蛇形管在其彎管部位出現了明顯的壁厚減薄現象。

2.2 硬度檢測

對直管段和彎管部位的硬度分別進行了測定和分析對比,其硬度值基本在HB115~168之間,符合高溫設備運行工況要求和相關行業技術標準。

2.3 材料成分光譜分析

對蛇形管外表面進行了光譜分析,其結果見表3.

表3 光譜分析數據

分析結果表明:開裂管段材料成分符合標稱材質(12Cr1MoVG)元素含量標準值(GB5310-2008《高壓鍋爐用無縫鋼管》)。

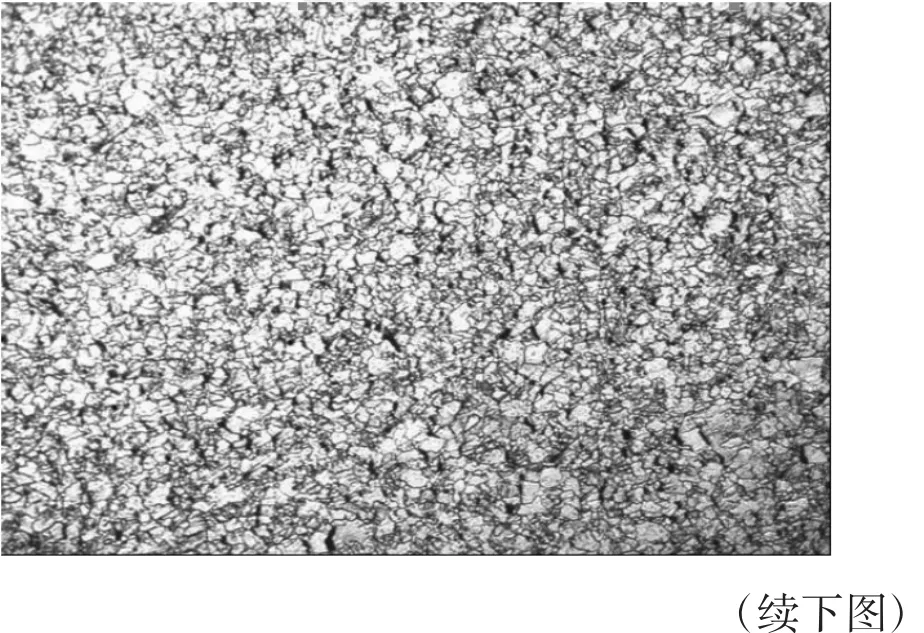

2.4 金相分析

對2#樣品取樣、磨制、拋光,進行金相分析(見圖 3、圖 4)。

圖3 金相分析部位

圖42 #樣品金相分析照片

分析結果表明:金相顯微鏡從2#樣品徑向截面觀察到以下情況,在晶內及晶界處彌散有大量碳化物,并在這些地方聚集擴大,且在珠光體球化和石墨化的共同作用下出現了許多黑色孔洞;主裂紋由管外向內逐漸擴展延伸,呈梯狀分布;碳化物聚集凸出現象更加明顯。

3 結論與分析

3.1 結論

通過以上各方面的分析,高溫過熱器蛇形管主要是在局部長期超溫的條件下未能采取有效的溫度控制措施,使工作于高溫環境下的金屬材料發生了珠光體球化和石墨化,使得材料在短時間內無法承受這些負荷的急劇變化,因此發生了開裂的現象。

3.2 原因分析

按照設計和技術要求,管路的規格應為Φ38×4.5 mm,直管段符合要求,而彎管段在彎曲成型后彎管部位壁厚減薄,未能達到要求;在安裝過程中難以避免的會導致彎管部位由于結構不連續產生的局部結構應力,對彎管部位的開裂起到了一定的促進作用;管道安裝工藝不良,管道對口處錯口,在長時間工作后焊口減薄從而引起爆裂,影響到整個設備的正常運行。同時,由于管內外存在溫度梯差;彎管位于向火面,且長期在高溫的環境中工作,管外氧化皮和管內污垢不利于熱量的擴散,使局部溫度迅速升高,引起彎管部位金屬失效。最終在高溫高壓水蒸氣和鋼管自身殘余應力的共同作用下,蛇形管逐漸發生了腐蝕開裂。

4 建議對策

4.1 滿足設計要求,精確控制溫度

因鋼管在彎管成型后彎管部位減薄,為達到設計要求,建議鋼管規格采用Φ38×4.5 mm,以保證強度要求。蒸汽溫度采用主控-串級控制的切換裝置,使系統可以滿足于不同的工作環境,而且蒸汽的溫度可以在允許的范圍內變化,從而避免因材料局部長時間超溫運行而導致管壁金屬蠕變失效發生開裂[2]。

4.2 加強管理,強化綜合治理與應用

為了進一步防止管壁溫度升高造成超溫爆管,要加強企業管理的科學化水平,特別要強化生產和工藝的監督管理,健全設備管理體系,定期分析化驗水質,了解水質變化情況,及時采取相關措施,確保設備安全高效運行。鑒于多次發生爆管的情況,檢驗分析結束后,業主積極采納了提出的建議,并對作業人員進行了培訓,建立健全了生產管理體系,使問題得以全面解決。

參考文獻:

[1]許小平,周飛霓.12Cr1MoVG過熱器管開裂行為分析與控制[J].材料保護,2008,41(11):46-48.

[2]郭贊揚,徐 峰.高壓鍋爐12Cr1MoVG熱處理工藝的改進[J].江西冶金,2005,25(2):25-25.