整車蓄電池損耗的分析與問題消除

王昕利,陳振權,黃正午

(上汽通用五菱汽車股份有限公司,廣西 柳州545007)

0 引言

家庭用車使用的12 V蓄電池[1]零件中有大量的酸液、重金屬等成分,零件處理過程復雜。蓄電池設計壽命通常為2年5萬公里左右,在整臺車使用壽命中,需要更換約8-10個蓄電池。減少蓄電池損壞更換量不僅對車輛質量有提升,對環境保護也有重要意義。整車生產下線后,從工廠到用戶手中有一個物流過程,在儲存運輸過程中,車輛和蓄電池處于損耗狀態。如何把保證車輛處于最佳狀態到用戶手中,是各主機廠需要投入大量精力去完善工作。本文主要論述某款車型產品蓄電池損壞故障原因查找和分析,并制定相應的改進措施,跟蹤改進效果。

1 關于車輛蓄電池問題引出

1.1 整車質量問題統計

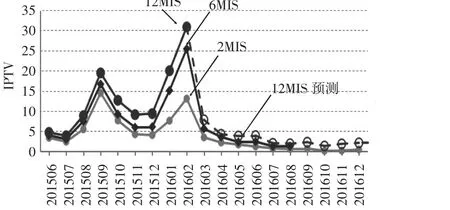

公司某車型上市后,對該車型各零件質量表現跟蹤統計,從2014年8月~2016年2月時間段各月蓄電池損壞更換統計表見圖1.

近年汽車銷售進入緩慢增長期,且汽車銷售淡旺季變化趨勢明顯,通過數據挖掘,統計看出蓄電池出現更換量的突變,成為整車重點突出故障之一,需要對該問題進行分析,查找問題原因并進行改進,消除異常增多。

圖12014 年8月到2016年2月各月蓄電池更換曲線圖

1.2 庫存天數與蓄電池更換量數據相關性分析

通用質量信息部門每月對各車型質量表現進行統計,以便及時發現質量變異并進行質量表現預估,提前對TOP10質量問題進行原因分析并采取抑制措施。統計數據顯示中國區部分車輛零件隨季節周期性波動,進一步分析發現市場銷售有明顯的淡旺季區分,業界稱之為“金九銀十”,每年有銷售量曲線呈馬鞍型分布,即年初年尾銷量高,年中銷量低。銷售量的波動導致了車輛橡膠類零件、易損耗零件等隨著庫存周期加長,損壞率增高,故障率與庫存周期有明顯的正相關性。蓄電池屬于受庫存周期影響較明顯零件,作為重點改進目標。

通過數據相關性技術分析,以及回歸型數據模型分析,得到以圖2蓄電池損壞率與庫存周期相關性分析結果,從變化曲線可以看出蓄電池更換量與庫存天數有明顯的相關性。

圖2 蓄電池損壞率與庫存周期相關性分析

2 車輛存放及蓄電池自身損耗關系分析

車輛使用過程中蓄電池容量不低于總容量80%,那么蓄電池設計容量需要根據以下條件進行計算。

2.1 蓄電池存放周期

根據車輛運輸存儲周期經驗計算,將該周期定為六周,即42天。

2.2 損耗計算

車輛可靜置時間按照以下公司計算為:

TSTOR=(SOC×R)/(DVEH+DSEL)

上式中,SOC為整車蓄電池容量,根據車輛選用蓄電池類型不同而變化;R為允許損耗率為固定值;DVEH為整車每日耗電量根據實測數據得出;DSEL為蓄電池每日自身損耗按照7%/每月,平均每日損耗率為0.233%.滿足長期駐車再啟動的要求。

2.3 電平衡仿真

根據車輛使用最嚴酷環境,冬季高速工況車輛使用電平衡測試,汽車重要件或者安全件都是用蓄電池電源[2],車輛需要在最嚴酷環境達到發電與用電的平衡。發電機電壓與蓄電池充電電壓對比相關數據曲線記錄如圖3嚴寒天氣發電機電壓與蓄電池充電電壓對比和圖4嚴酷環境發電機電壓與蓄電池充電電流對比。

圖3 嚴寒天氣發電機電壓與蓄電池充電電壓對比

圖4 嚴酷環境發電機電壓與蓄電池充電電流對比

蓄電池壽命和性能受溫度影響明顯,車輛工作狀態各區域溫度對比見圖5車輛溫度對蓄電池溫度影響測試數據記錄,從監控曲線看整車各區域溫度沒有異常影響。

圖5 車輛溫度對蓄電池溫度影響測試數據記錄

經過測試和仿真得出整車電平衡評估結果如表1整車電平衡評估數據。

表1 整車電平衡評估數據

3 整車儲存運輸環節現狀調查

3.1 生產線物料輸送環節

SGMW供應商對各零件供應時效性有標準控制流程文件,其中零件受時間影響的蓄電池是嚴格管控零件,該零件從供應商處到總裝線裝車時間規定不超過15天,調查總裝線旁零件,均符合文件規定要求;對零件進行批量檢測,各項參數符合性能要求,排除供應商物流環節因素。

3.2 整車下線入庫環節

對整車生產工廠下線車輛進行檢測,選擇3個車型,合計110臺車輛在常溫下放置16 h后檢測[3],數據見圖6三個車型新下線蓄電池檢測統計。從統計結果看,只有少數車輛出現虧電,出現虧電車輛主要為下線存放超過30天車輛。短周期庫存車輛沒有出現嚴重虧電現象。另外對于下線需要調整返修車輛進行重點調查,部分車輛因多次啟動,返修調試等操作,耗電量偏大,對這部分車輛,返修后的恢復措施是重新對蓄電池補充電量處理,避免虧電狀態流到下游環節。

圖6 三個車型新下線蓄電池檢測統計

3.3 整車中轉庫庫存環節

整車庫房環節因庫存周期長,部分庫存超過6個月,對庫房車管理環節查看,對車輛進行檢測,統計數據如圖7長周期庫存車輛蓄電池檢測統計,部分車輛無法啟動,需要使用備用電池啟動。

圖7 長周期庫存車輛蓄電池檢測統計

3.4 經銷商庫存環節

經銷商儲存車輛受到銷售波動影響最直接,淡旺季導致的庫存量變換明顯。對經銷商庫房車輛蓄電池檢測統計如圖8經銷商庫存車輛蓄電池檢測統計,可明確看出,嚴重虧電車輛比例達相對中轉庫有升高,屬于問題發生的主要環節。

圖8 經銷商庫存車輛蓄電池檢測統計

3.5 用戶使用環節

車輛在使用環節也有很多的因素導致車輛蓄電池虧電。長期停放車輛不使用,沒有正確維護;車輛停放后未徹底關閉用電器,導致快速放電;車輛涉水過深,水浸蓄電池;發電機損壞,電壓超高導致蓄電池過充損壞等等。使用環節因素眾多且不便于跟蹤查詢分析,本文暫不對此環節作深入分析。

4 對于存在問題的改進方案制定

4.1 中轉庫房車輛改善方案

長周期庫存車輛:在各中轉庫存放時間達到或超過規定時間的商品車,由倉儲供應商篩選車輛信息通知到協作服務中心,服務中心負責對車輛蓄電池進行檢查、拆裝充電或更換。已對蓄電池檢測維護過的車輛,如果再次存放超過規定時間,庫房重新發出信息要求檢測。

服務中心接到蓄電池檢查通知后,按倉儲供應商給出的車輛信息,對車輛蓄電池進行檢查,發現虧電需要拆下蓄電池充電。

協作服務中心對車輛蓄電池檢查充電處理流程:接到倉儲供應商通知——到庫檢查蓄電池狀態——如狀態為良好,則無需充電;如狀態為虧電,則拆卸電瓶——集中存放補充充電——電瓶重新裝車,恢復檢查時車輛狀態——填寫檢測記錄表格——倉儲供應商確認——服務中心錄入索賠系統結算費用。

倉儲供應商針對需要蓄電池充電的車輛,從發出通知給服務中心之日起暫時不發運,在服務站對蓄電池檢測維護完成后才可發運。檢測工作在收到通知后2天內完成,充電工作完成時間根據需要充電的數量雙方協商確定。

服務中心在對到期車輛的電瓶處理流程完成后,倉儲供應商需檢查確認車輛蓄電池是否完好,確保最終交付經銷商車輛蓄電池狀態良好。

4.2 經銷商庫存環節改善方案

經銷商庫存環節,參考中轉庫操作方式,推廣蓄電池檢測、充電工具,由經銷商銷售部門與售后服務部門合作,對蓄電池進行檢測和維護。

5 對于方案效果跟蹤

5.1 庫房車輛檢查

整車庫房車輛維護方案實施后,每周各庫區將超期庫齡車輛通知到協作服務站單位,檢測維護后,SGMW對充電車輛進行檢測復核,從跟蹤效果看,長周期庫存車輛虧電現象有明顯改善。虧電后重新充電補充的電壓達到12.4 V以上,滿足車輛正常發運要求。

5.2 車輛故障損壞統計分析

經過6個月的整改措施實施后,蓄電池的整體維修更換比例有明顯下降,從CPIP數據統計可看出,下降趨勢明顯且維持穩定優化狀態。如圖9采取措施后車輛蓄電池質量統計。

圖9 采取措施后車輛蓄電池質量統計

6 結束語

本文借助數據統計技術,對故障進行分析查找,找出可行的解決方案,本過程總結如下:

(1)庫點問題發生環節眾多,通過車輛零件故障索賠分析無法準確鎖定問題發生的環節,而且車輛各轉運環節無法具體跟蹤;

(2)通過對各階段車輛蓄電池狀態統計,可明確鎖定問題發生主要環節,然后針對這個環節進行深入分析,針對性的提出合理的解決措施;

(3)問題對策實施后,重新進行車輛蓄電池檢測和數據統計,通過大量的數據來證實問題的改善情況。所有環節都通過大量的數據統計分析得出答案。

本文重點介紹了故障產生的主要環節,其它一些環節同樣有可能造成虧電,這個是需要后續持續進行改善的工作,如:

(1)運輸環節的操作改善,運輸人員使用啟動機帶動車輛行駛,車輛公路運輸環節在不啟動車輛狀態下使用用電器,此類嚴重不符合規范操作均有記錄。

(2)經銷商接收車輛以及銷售交車環節的檢查確認也是比較重要的環節,后續改善方向需要把更多的關注放在這方面。

參考文獻:

[1]GB/T 5008.2—2005.啟動用鉛酸蓄電池產品品種和規格[S].2005.

[2]張小梅.淺析整車電路設計的優化及應用[J].電子測試,2017(13):10-11.

[3]BT/SGMWJ 0898—2014.售后起動用鉛酸蓄電池性能測試和失效判定方法[S].2014.