基于WLTC工況的柴油機高低壓EGR分配策略的試驗研究

0 引言

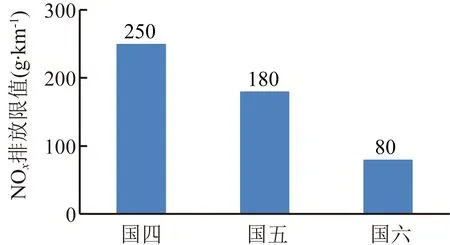

隨著我國經(jīng)濟的飛速發(fā)展,環(huán)境污染問題越來越突出,也越來越受到重視。2016年,國家環(huán)保部發(fā)布了輕型汽車國六排放法規(guī)[1],相比于國五法規(guī),以M1類車為例,氮氧化物(NOx)排放限值從國五的180 g/km降低到了80 g/km,降幅達56%(圖1)。越來越嚴格的排放法規(guī)一方面對柴油機如何在保持經(jīng)濟性的同時降低NOx和顆粒物排放提出了更嚴苛的要求,同時也成為柴油機技術(shù)不斷革新的有效驅(qū)動力。

圖1 輕型車NOx排放法規(guī)限值

柴油機排氣凈化技術(shù)主要分為機內(nèi)凈化技術(shù)和機外凈化技術(shù),機內(nèi)凈化技術(shù)主要有:電控高壓燃油噴射技術(shù)、渦輪增壓技術(shù)、廢氣再循環(huán)(EGR)技術(shù)等,機外凈化技術(shù)主要有:顆粒物過濾技術(shù)、氧化催化轉(zhuǎn)換技術(shù)、氮氧化物還原催化技術(shù)等[2]。

EGR技術(shù)是公認的降低柴油機NOx排放的有效技術(shù)。根據(jù)在增壓柴油機上取氣位置的不同,EGR可以分為高壓和低壓2種形式。其中高壓EGR廢氣取自渦輪前,引入到進氣歧管,而低壓EGR則是廢氣取自柴油顆粒過濾器(DPF)后,引入到壓氣機前。

相對于傳統(tǒng)的高壓EGR系統(tǒng),低壓EGR系統(tǒng)主要有以下幾點優(yōu)勢:

(1)低壓EGR的廢氣引入在壓氣機前,要經(jīng)過中冷器及很長的管路,所以低壓EGR的氣體溫度更低。

(2)排氣廢氣經(jīng)過了DPF的過濾,EGR廢氣變得更清潔。

(3)在相同的增壓壓力下,可變截面渦輪增壓器(VGT)開度更小,使得運行工況點向增壓器壓氣機的高效率區(qū)域轉(zhuǎn)移,更高的增壓器效率使泵氣損失更低[3]。

本文對1臺2.0 L的高壓共軌柴油機,研究了其性能和隨著高低壓EGR率及其不同分配比例對排放的影響。另外,針對1個匹配車型,運用試驗設(shè)計(DOE)的方法分析了各個工況的最佳EGR控制策略。

1 試驗方案與研究方法

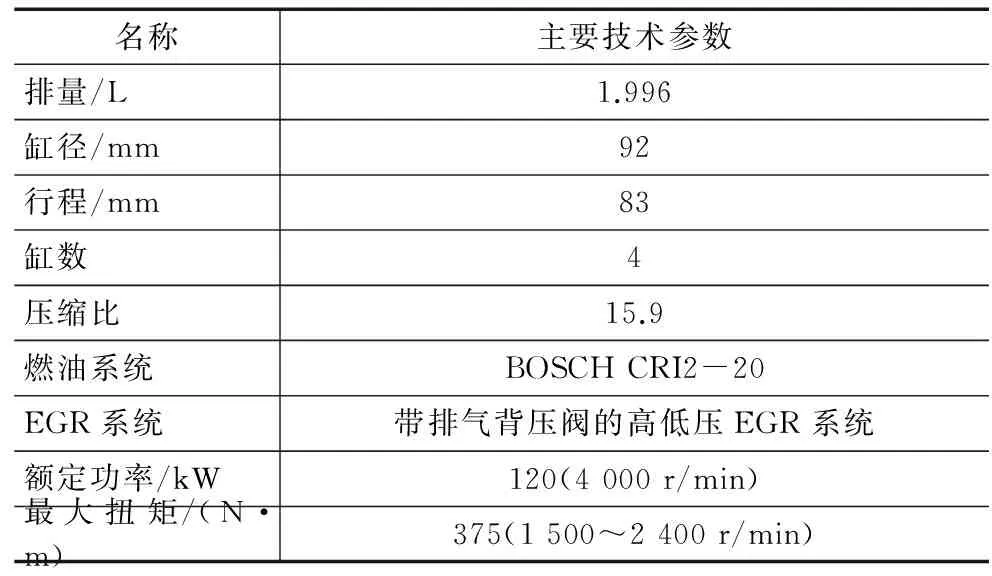

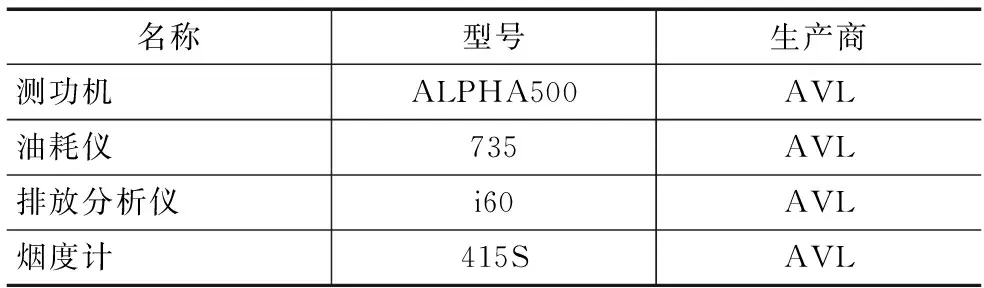

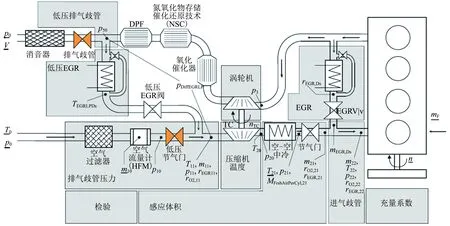

試驗樣機為1臺2.0 L的高壓共軌柴油機,發(fā)動機的主要技術(shù)參數(shù)見表1。圖2是高低壓EGR系統(tǒng)示意圖。表2列出了試驗用到的主要測量設(shè)備。

表1 發(fā)動機主要技術(shù)參數(shù)

表2 主要測量設(shè)備

圖2 高低壓EGR系統(tǒng)示意圖

EGR率主要通過排氣分析儀測量CO2的濃度計算得到[4],試驗時總共布置3個CO2濃度測點:一個在增壓器渦輪出口,氧化催化器(DOC)之前,測量排氣中的CO2濃度;一個在進氣歧管上,測量進氣總的CO2濃度;還有一個在增壓中冷之后,節(jié)氣門之前,測量低壓EGR部分的CO2濃度。高壓EGR率由總EGR率和低壓EGR率相減得到,計算如下:

(1)

(2)

HPEGR%=(EGR%-LPEGR%)×100%

(3)

文中以低壓EGR的比例來描述高低壓EGR分配的關(guān)系。低壓比例100%表示純低壓EGR工作,低壓比例為0表示純高壓EGR工作,低壓比例60%表示高低壓EGR同時工作,且低壓EGR占比60%,高壓EGR占比40%。

2 試驗結(jié)果與分析

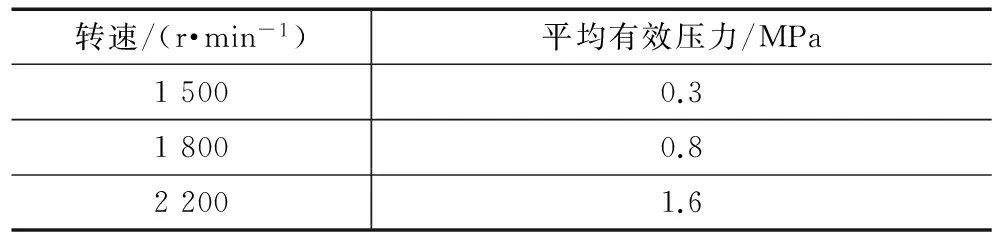

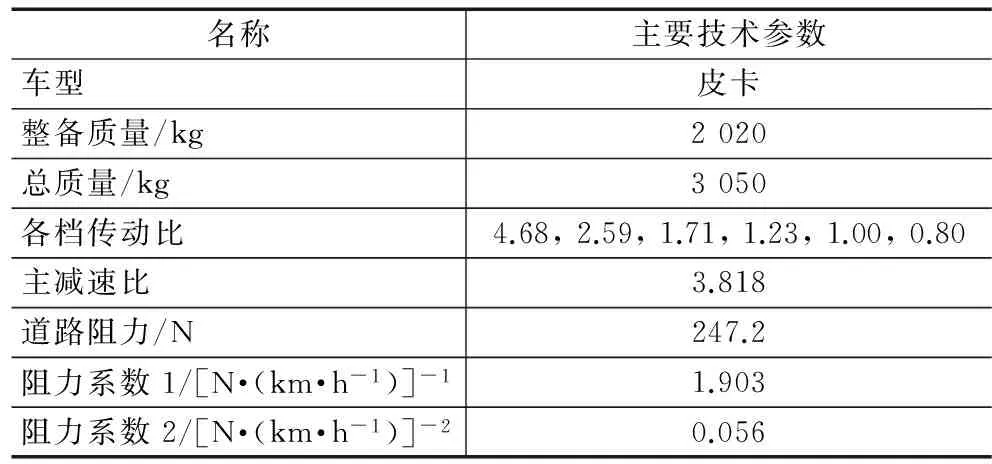

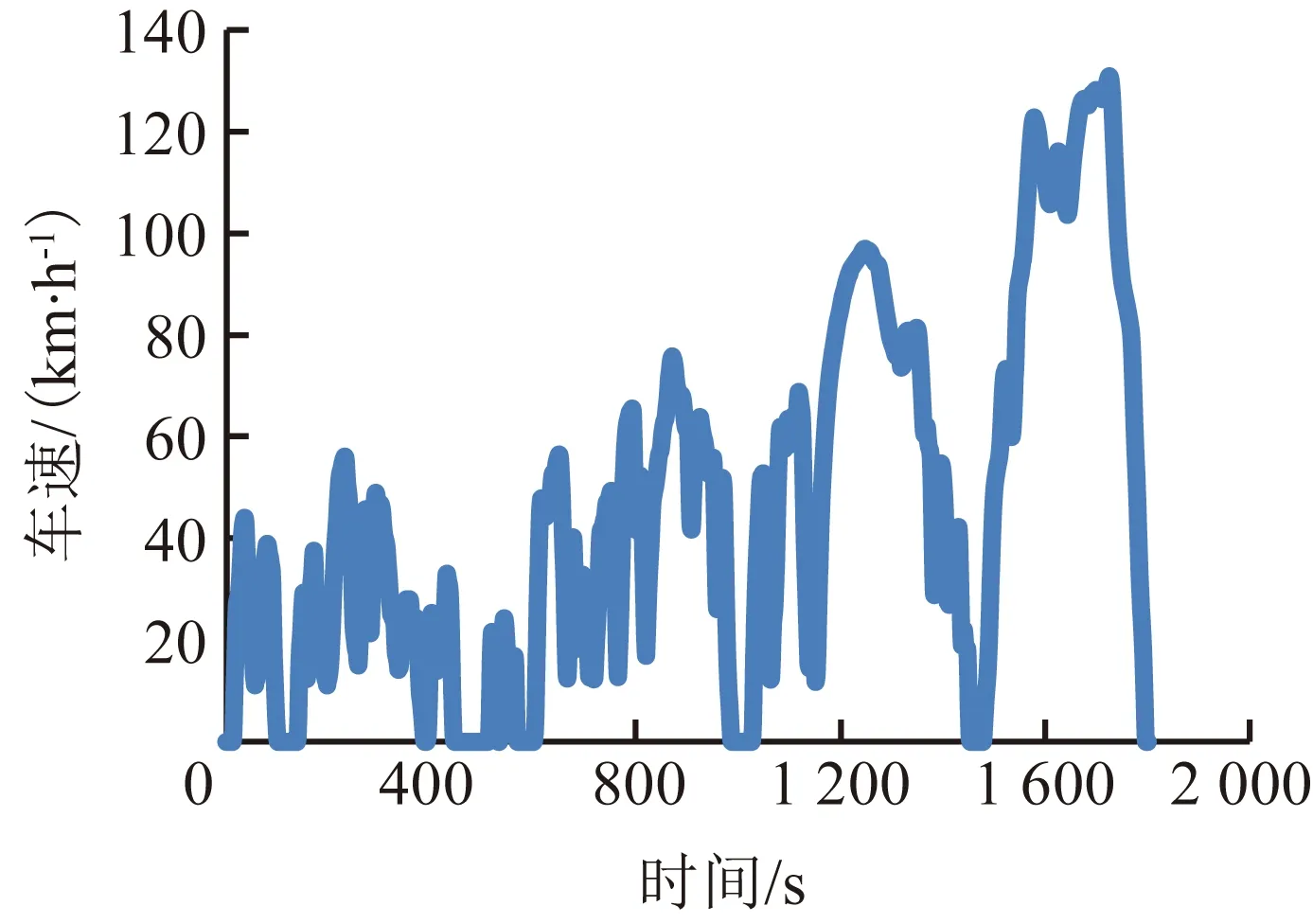

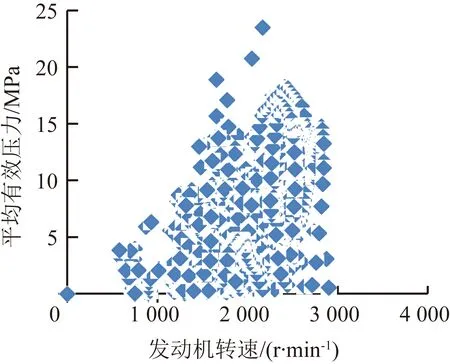

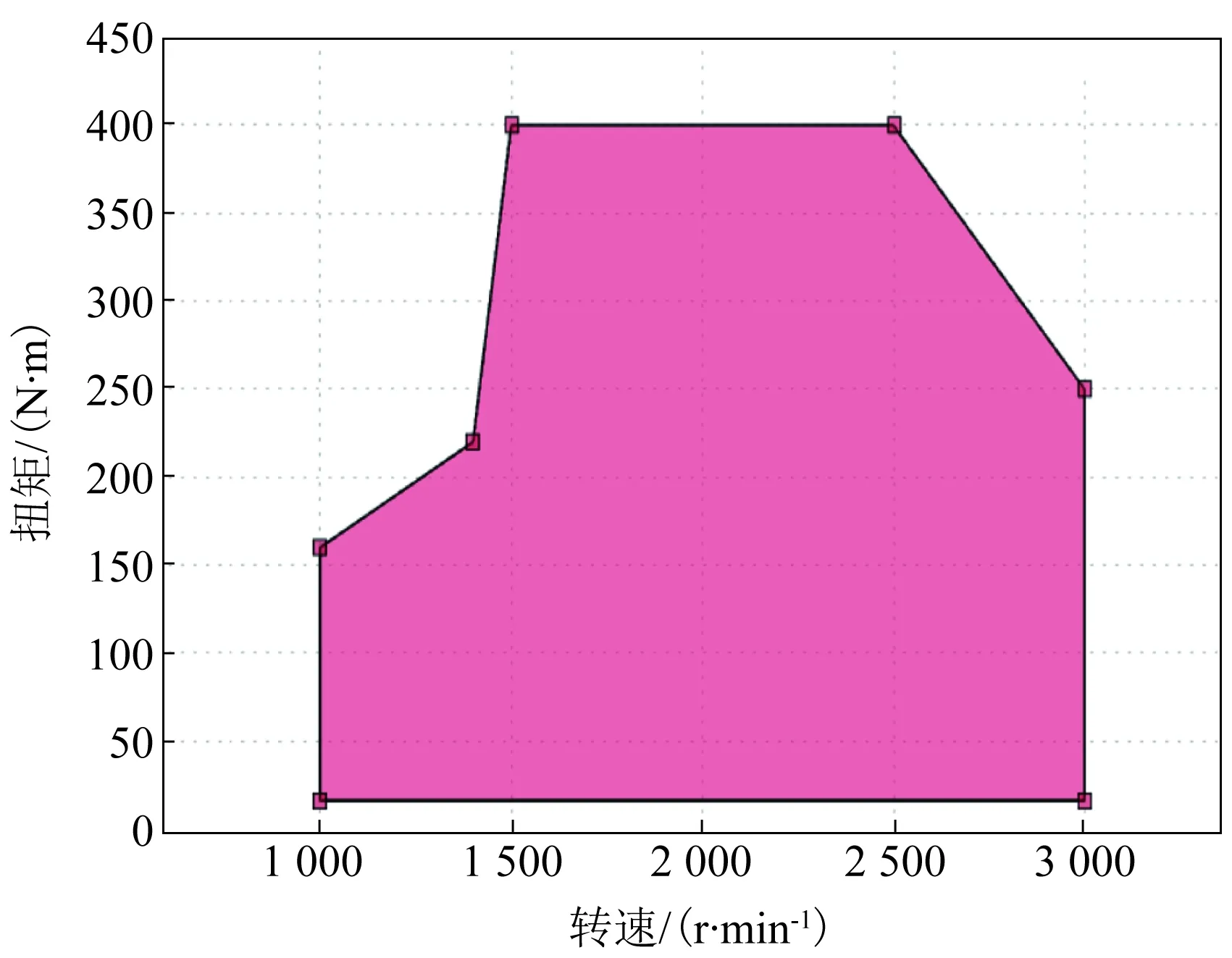

針對1臺歐6排放標準的皮卡車,根據(jù)車輛的道路阻力、整備質(zhì)量、速比等信息,把整車WLTC循環(huán)工況換算成了發(fā)動機工況,選擇有代表性的3個工況點進行試驗研究。輕型車WLTC循環(huán)見圖3。圖4是換算成的發(fā)動機工況點。表3示出了選擇的3個工況點,表4是整車的主要技術(shù)參數(shù)。

表3 穩(wěn)態(tài)試驗工況點

表4 整車主要技術(shù)參數(shù)

圖3 輕型車WLTC循環(huán)

圖4 WLTC循環(huán)對應(yīng)發(fā)動機工況點

為了評價低壓EGR相對于高壓EGR的不同性能,對所選的3個工況點進行EGR掃描試驗,也就是試驗時保持其他燃燒參數(shù)不變,通過改變新鮮空氣的需求量改變EGR率,從EGR率為0慢慢增大,直到邊界條件到達了極限。

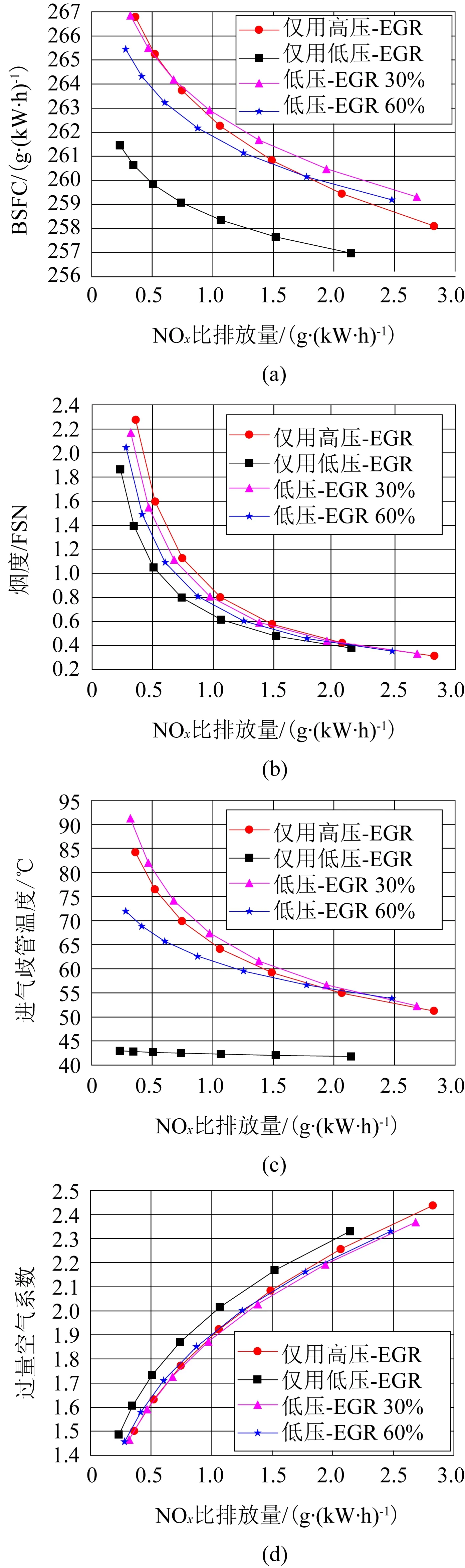

從圖5中可以看出,在相同的NOx排放水平下,使用低壓EGR比高壓EGR的油耗和煙度都要低,與僅用低壓EGR和僅用高壓EGR相比,油耗降低約2%,煙度降低約38%。低壓EGR的廢氣經(jīng)過了低壓EGR冷卻器和中冷器,相對于高壓EGR而言,EGR出氣溫度更低,進氣歧管的溫度基本接近中冷后的溫度,由于進氣歧管溫度低,低壓EGR改善了過量空氣系數(shù),因此,低壓EGR系統(tǒng)更低的缸內(nèi)燃燒溫度導(dǎo)致了更低的NOx排放水平。但是,另一方面,從整車的角度考慮,由于低速低負荷時排氣流量小,低壓EGR的管路又要長于高壓EGR,會導(dǎo)致瞬態(tài)響應(yīng)差,空氣量的實際值跟不上需求值,會導(dǎo)致動態(tài)排放變差。

圖5 1 500 r/min BMEP 0.3 MPa工況點下高低壓EGR不同分配比例的影響

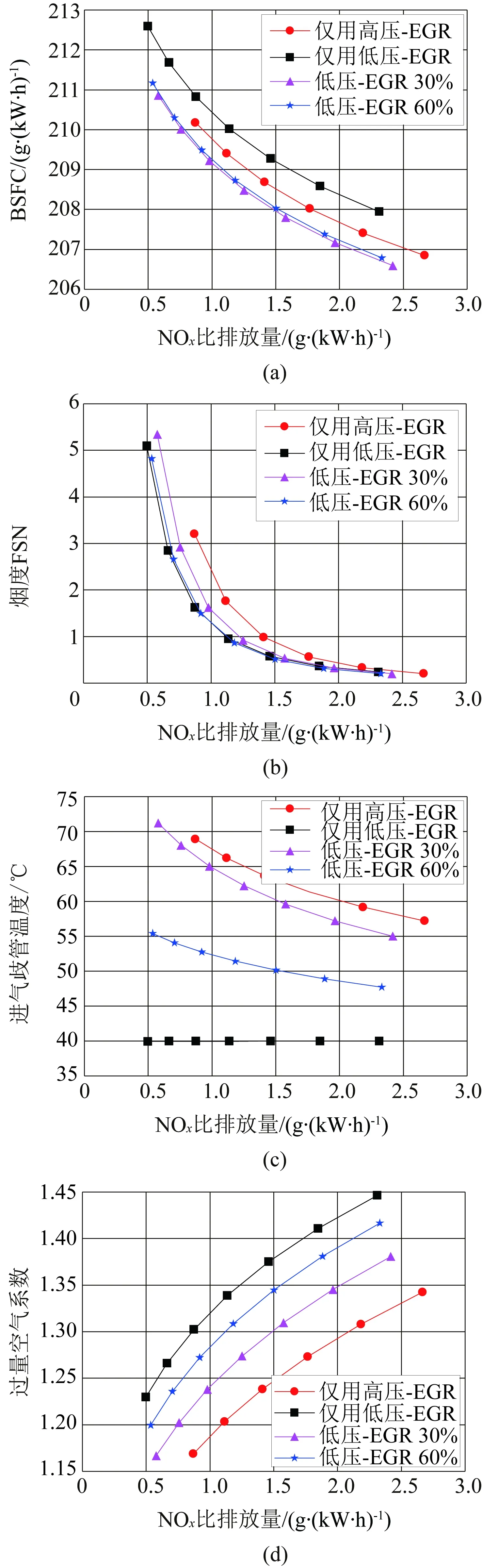

圖6是在轉(zhuǎn)速1 800 r/min BMEP 0.8 MPa工況下不同高低壓EGR分配比例的試驗結(jié)果。結(jié)果顯示:隨著低壓EGR比例的提高,油耗和煙度都有不同程度的改善,僅使用低壓EGR和僅使用高壓EGR相比,在NOx排放同樣為1.0 g/kWh時,油耗降低4.5%,煙度降低50%。

圖6 1 800 r/min BMEP 0.8 MPa工況下高低壓EGR不同分配比例的影響

圖7是在轉(zhuǎn)速2 200 r/min BMEP 1.6 MPa工況下不同高低壓EGR分配比例的試驗結(jié)果。結(jié)果顯示:在該工況點,低壓EGR比例30%和60%時的比油耗接近且最低,僅使用低壓EGR和低壓EGR比例60%時煙度結(jié)果接近且最低。

圖7 2 200r/min BMEP 1.6 MPa高低壓EGR不同分配比例的影響

結(jié)合圖5、圖6以及圖7可以看出,不同的工況需要使用不同的高低壓EGR分配策略,才能使油耗和排放達到最優(yōu)。低速低負荷時,雖然從穩(wěn)態(tài)試驗結(jié)果看,低壓EGR能降低油耗和煙度,但是由于低速響應(yīng)的問題,需要結(jié)合整車匹配進行綜合考慮,中速中負荷使用低壓EGR可以大幅度地改善油耗和降低煙度,高速高負荷時,高低壓EGR結(jié)合使用能更大程度地降低油耗和排放。

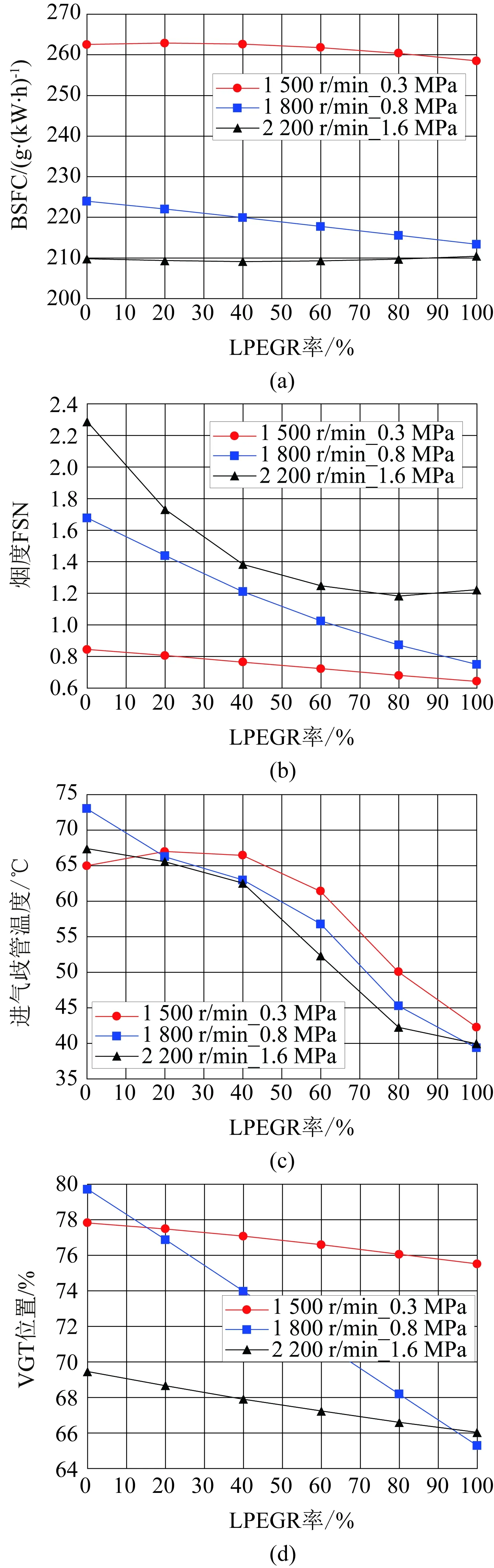

在相同的NOx排放水平下,對3個穩(wěn)態(tài)試驗工況點進行高低壓EGR分配比例的優(yōu)化標定,結(jié)果如圖8所示。優(yōu)化后,在1 500 r/min, BMEP 0.3 MPa, 1 800 r/min、BMEP 0.8 MPa和2 200 r/min, BMEP 1.6 MPa這三個工況點低壓EGR比例分別為25%、90%和82%。

圖8 相同NOx排放下不同工況高低壓EGR分配比例掃描

隨著轉(zhuǎn)速和負荷的增加,提高低壓EGR的比例可以改善油耗和降低排放。使用低壓EGR由于進氣歧管溫度低,要達到相同的NOx排放水平,所需的EGR率可以更低。如果使用高壓EGR,由于進氣歧管溫度相對較高,從而使進氣密度下降。另一方面,由于更高的EGR率需要更大的渦前壓力,也就是需要增大增壓器VGT的開度,增加了泵氣損失,隨著轉(zhuǎn)速和負荷的增加,泵氣損失更大,導(dǎo)致發(fā)動機效率降低。所以,在高速高負荷時使用低壓EGR更有優(yōu)勢。

為了進一步優(yōu)化整個輕型車排放區(qū)域的高低壓EGR分配策略,使用全局DOE的方法對發(fā)動機參數(shù)以及高低壓EGR的分配進行了優(yōu)化,優(yōu)化目標是在NOx和PM排放達到工程目標的前提下,最大程度地改善油耗。全局DOE優(yōu)化的區(qū)域如圖9所示,基本覆蓋了整個WLTC循環(huán)工況。

圖9 全局DOE優(yōu)化區(qū)域

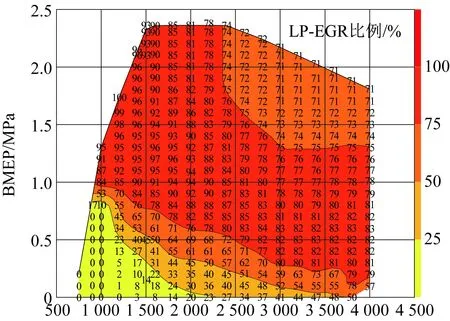

考慮到瞬態(tài)EGR控制是輕型車發(fā)動機標定過程中的其中一個關(guān)鍵因素,結(jié)合WLTC的循環(huán)工況,最終的高低壓EGR分配比例結(jié)果如圖10所示。從圖中可以看到,低速低負荷區(qū)域,以高壓EGR為主,中速中負荷區(qū)域以低壓EGR為主,低壓EGR的比例在80%~90%左右,高速高負荷區(qū)域還是以低壓EGR為主,但是比例有所降低,在70%左右。整個發(fā)動機區(qū)域的優(yōu)化結(jié)果也顯示了高低壓EGR系統(tǒng)相對于傳統(tǒng)的高壓EGR系統(tǒng)具有更好的燃油經(jīng)濟性和更好的排放潛能。相比僅采用高壓EGR的系統(tǒng),低壓EGR由于更低的進氣歧管溫度和泵氣損失,使其高速高負荷的優(yōu)勢更加明顯。

3 結(jié)論

通過本文對高低壓EGR發(fā)動機的試驗研究,可以總結(jié)出如下結(jié)論:

(1)在相同的NOx排放水平下,使用低壓EGR能改善油耗和降低煙度。

(2)低速低負荷時,由于低壓EGR的管路較高壓EGR長,瞬態(tài)響應(yīng)沒有高壓EGR快,所以低速低負荷使用高壓EGR更佳。

圖10 高低壓EGR分配比例優(yōu)化結(jié)果

(3)隨著轉(zhuǎn)速和負荷的增大,更低的進氣歧管溫度和泵氣損失使低壓EGR更具優(yōu)勢。

(4)中等負荷區(qū)域以低壓EGR為主,高壓EGR為輔,高低壓EGR結(jié)合使用的策略使發(fā)動機在保持低排放的前提下獲得更好的燃油經(jīng)濟性水平。

[1]GB 18352.6-2016,輕型汽車污染物排放限值及測量方法(中國第六階段)[S].

[2]童澄教. 內(nèi)燃機排放與凈化[M]. 上海交通大學(xué)出版社, 1994.

[3]Nam K, Yu J, Cho S. Improvement of fuel economy and transient control in a passenger diesel engine using LP(Low Pressure)-EGR[J]. SAE Technical Papers, 2011-01-0400.

[4]張文強,鄭尊清,堯命發(fā),等.高/低壓EGR對兩級增壓柴油機性能和排放影響的試驗研究[J].內(nèi)燃機工程, 2014 ,35(1):1-7.