后差減速器殼體接合面密封性研究

王敷玟,周志輝,陳強

(廣州汽車集團股份有限公司汽車工程研究院,廣東廣州 511434)

0 引言

適時四驅車輛可根據不同的車輛行駛工況智能決策后橋輸出扭矩,使車輛獲得優良的動力性、燃油經濟性及操縱穩定性。而作為后橋扭矩輸出的重要載體,后差減速器是適時四驅汽車傳動系統的重要安全件,它在工作過程中經常受到來自于扭矩管理器因瞬間結合、分離而產生的沖擊載荷,該沖擊載荷不僅會對后差減速器殼體、齒輪、軸承等壽命產生影響,還會造成后差減速器殼體結合端面的擠壓與分離,擠壓分離過度將造成后差減速器殼體結合端面漏油,潤滑不良將大幅縮減后差減速器齒軸系統的壽命、影響其NVH問題[1-2]。有關資料表明:國外因潤滑不合理而導致齒輪失效的占10%,我國則占25%,發生故障的機器34.4%源于潤滑不足,19.6%源于潤滑不當,即有大約54%的機器故障是由于潤滑問題導致的[3]。因此,在后差減速器開發過程中需重點考慮前殼體與后蓋結合端面的密封性能,對于改善齒輪潤滑性能、提高齒輪傳動壽命、保證零件乃至車輛可靠性具有重要意義。

針對殼體結合端面密封性能的研究,文獻[4]中提出了一種面向結合面密封性能要求的裝配連接工藝數字化設計方法,采用接觸非線性有限元技術和彈性相互作用理論建立了螺栓組連接有限元模型,研究了螺栓預緊順序、預緊力水平與結合面連接性能間的關系;文獻[5]中應用接觸有限元方法進行計算,建立了以變速器總成為單位的接合面密封性能有限元預測模型,有效預測了主箱-后蓋結合面及主箱-蓋板等結合端面的密封性能;文獻[6]中應用非線性有限元軟件ABAQUS對后端蓋、密封墊以及缸蓋組成的整體系統進行了數值模擬,得到了后端蓋的變形和密封墊的壓力分布,對后端蓋進行了結構優化,有效解決了凸輪軸后端蓋密封失效問題。

作者以后差減速器為研究對象,通過Romax軟件建立后差減速器齒軸系統動力學模型并計算殼體結合面分離載荷,運用有限元軟件ABAQUS,建立后差減速器殼體接觸有限元預測模型并計算前殼體-后蓋結合面處的間隙變化,準確有效地預測了后差減速器前殼體-后蓋結合面的密封性能。

1 后差減速器總成及分離載荷計算

1.1 后差減速器總成簡介

如圖1所示:后差減速器總成主要由前殼體、后蓋、主動齒輪軸系統、被動齒輪軸系統及差速齒輪系統組成,扭矩管理器輸出動力經主減速器減速增扭后傳至差速器外殼,差速器外殼再通過行星齒輪軸及行星輪將動力傳至半軸齒輪,半軸齒輪動力經驅動軸傳動車輪[7]。該系統采用背蓋式差減結構,具有結合端面受力苛刻、容易變形的特點,但由于其Y向空間緊湊,而成為常見設計[8]。

圖1 后差減速器總成

1.2 差減速器Romax模型及計算

在Romax Designer環境下建立齒輪傳動系模型,根據后差減速器總成參數,依次完成主齒軸系建模、雙曲面齒輪建模、行星齒輪系建模及載荷譜定義等。同時,為提高計算精度,雙曲面齒輪建模時除基本參數外,還需對齒輪加工精度、齒面粗糙度、制造方法、側隙系數及道具半徑等進行設置;軸承建模時,自定義軸承并設置材料及潤滑條件,同時在輸入軸處添加計算扭矩,在輸出端處添加轉動慣量。后差減速器總成Romax模型如圖2所示。

圖2 后差減速器總成Romax模型

所研究的后差減速器總成應用于一款適時四驅車輛,根據控制策略,其載荷取決于后橋限扭值及取力器輸出扭矩。結合車輛載荷譜,以總輸出4 331 N·m作為正轉工況,以總輸出3 248 N·m作為反轉工況,將扭矩施加于輸入軸花鍵,通過齒輪傳動,計算軸承的受力并根據作用力與反作用力原理計算軸承對殼體的受力,結果如表1所示。

表1軸承受力N

其中X、Y、Z為固接于汽車上的OXYZ的車輛坐標系,X軸平行于地面指向前方,Z軸通過質心指向上方,Y軸指向駕駛員的左側[8]。

2 殼體結合面間隙計算

2.1 有限元模型及計算

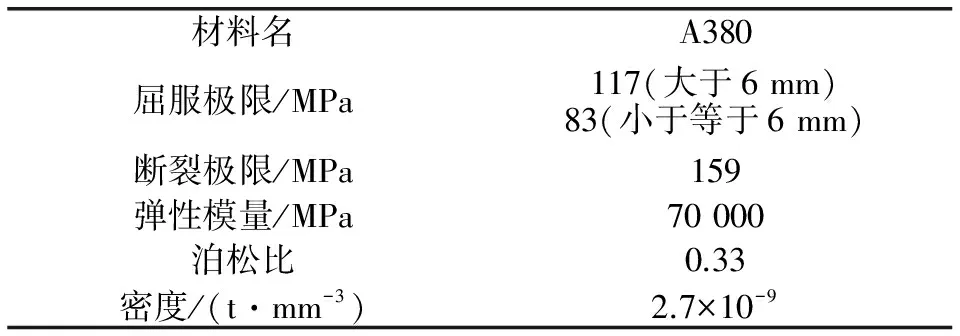

圖3所示為后差減器總成有限元殼體,因為只計算殼體結合端面密封性,所以建模時不再將齒軸系統考慮在內。將殼體三維模型導入到HyperMesh軟件中,進行幾何清理后,再定義材料及屬性,最后進行網格劃分。殼體網格基礎尺寸為4 mm、螺栓單元基本尺寸為1 mm,均采用六面體網格,殼體材料為A380,其材料性能如表2所示。

圖3 有限元模型

材料名A380屈服極限/MPa117(大于6mm)83(小于等于6mm)斷裂極限/MPa159彈性模量/MPa70000泊松比0.33密度/(t·mm-3)2.7×10-9

結合面的密封性能與裝配時螺栓的預緊力及其工作載荷密切相關,因此,確定裝配后蓋的螺栓M8預緊力為25.7 kN,裝配蓋板的螺栓M10預緊力為40.7 kN,并將計算所得的軸承對殼體的各徑向力施加于后差減器殼體,約束差減殼體與副車架、扭矩管理器連接位置,同時還需約束半軸齒輪軸的軸向旋轉自由度,以滿足靜力學求解條件。

圖4 靜力學模型

2.2 間隙計算結果

靜態時只考慮螺栓預緊力,將有限元模型導入ABAQUS軟件中,在螺栓中部添加bolt load載荷,計算結果如圖5所示。

圖5 間隙變化量計算結果

通過仿真計算結果可知:在正轉+4 331 N·m和反轉-3 248 N·m下,后差減速器總成后蓋的最大間隙變化量為0.086 7及0.076 mm,均小于厭氧膠的黏合性能要求,表明后差減速器殼體設計合理、螺栓預緊力選擇滿足要求。

3 臺架及實車驗證

如圖6所示:通過齒輪耐久疲勞、齒輪沖擊疲勞、靜扭等強度試驗,后差減速器總成殼體并未出現結合端面滲油問題;實車驗證過程中,所搭載樣件未出現后差減速器總成結合端面滲漏油問題,表明后差減速器密封良好,滿足設計要求。

圖6 臺架及實車驗證

4 結論

根據齒軸系統設計理論,通過Romax建立后差減速器軸承受力分析模型,將計算載荷施加于殼體,計算前殼體與后蓋間隙變化值,用于預測殼體結合端面密封性能。仿真和實踐結果均表明:所運用的預測后差減速器殼體密封性能的模型與方法準確可靠,有效避免了后差減器殼體結合端面失效問題,為后續零件開發過程中端面密封性問題預防及方案解決提供一定借鑒,對工程實踐和理論研究具有重要意義。

參考文獻:

[1]CHERAGHI S H,KRISHNAN K,BAJRACHARYA B.Effect of Variations in the Riveting Process on the Quality of Riveted Joint[J].International Journal of Advanced Manufacturing Technology,2008,39(11/12):1144-1155.

[2]LEE S W,DAI G L.Torque Transmission Capability of Composite-metal Interference Fit Joints[J].Composite Structures,2007,78(4):584-595.

[3]劉維民,夏延秋.齒輪傳動潤滑材料[M].北京:化學工業出版社,2005.

[4]陳成軍,楊國慶,常東方,等.面向結合面密封性要求的裝配連接工藝設計[J].西安交通大學學報,2012,46(3):76-83.

CHEN C J,YANG G Q,CHANG D F,et al.Assembly Connection Design Orienting to Sealing Performance of Joint Surface[J].Journal of Xi’an Jiaotong University,2012,46(3):76-83.

[5]康一坡.變速器殼體結合面密封性能有限元預測[J].汽車零部件,2010(11):69-72.

KANG Y P.Finite Element Analysis of the Sealing Performance for the Mating Surfaces of the Transmission Case[J].Automobile Parts,2010(11):69-72.

[6]周舟,白銳,張磊.發動機凸輪軸后端蓋密封失效分析及優化[J].汽車技術,2005(10):24-27.

ZHOU Z,BAI R,ZHANG L.Failure Analysis and Optimization of Sealing of Camshaft Rear Cover[J].Automobile Technology,2005(10):24-27.

[7]劉惟信.汽車車橋設計[M].北京:清華大學出版社,2004.

[8]余志生.汽車理論[M].5版.北京:機械工業出版社,2010.