極薄搪瓷用冷軋鋼帶的開發生產實踐

趙麗明,亓海燕,薛成大

1 前言

搪瓷制品具有優良的耐腐蝕、耐磨損、耐高溫、易清洗、表面光潔、無靜電等優點,廣泛應用于輕工、家電、冶金、化工、建筑等行業,以搪瓷鋼制造的產品種類很多,如廚房用具、衛生潔具、燒烤爐以及熱水器內膽、售貨亭、高速公路牌、建筑裝飾面板、化工反應罐等,搪瓷鋼在國民經濟中發揮著十分重要的作用[1]。影響搪瓷制品質量的主要問題之一是搪瓷鱗爆的存在,而搪瓷基板貯氫性能的獲得是控制鱗爆現象發生的主要環節。鋼板貯氫能力的大小受到貯氫陷阱(晶界、位錯密度和第二相粒子)數量影響,貯氫陷阱越多,鋼板的貯氫能力越強,其抗鱗爆性能越強。國外搪瓷制品生產均采用特殊的專用搪瓷鋼板,如日本、韓國等國家規定SPP冷軋板為搪瓷專用鋼板,我國上海寶鋼的搪瓷用BTC1冷軋板也與其類似,但這些專用搪瓷鋼板均因添加了Ti、B等貴金屬元素,生產成本高[2]。

近年來搪瓷企業大多采用了SPCC、08A1等普通板應用于搪瓷生產,成本較低、貨源充足,但質量不穩定,經常會有搪瓷鱗爆現象發生,而且通過目前方法,最大可能能夠軋制厚度為0.3~3.0 mm的搪瓷用鋼帶,無法生產深沖性能好、無鱗爆現象,而且表面光潔、板形平直、厚度為0.15~0.30 mm的搪瓷用冷軋鋼帶。為此,泰鋼在分析搪瓷用鋼性能要求的基礎上,結合自身生產裝備實際,盡可能少添加或不添加合金元素,通過合理的成分設計和軋制工藝、退火工藝制度,來獲得滿足性能要求的低成本冷軋搪瓷用鋼。

2 工序控制與分析

2.1 成分設計

一般搪瓷用鋼除了保證穩定的抗鱗爆性能外,還需要一定的沖壓性能。而這一要求在進行搪瓷用鋼的成分設計時會產生矛盾,即為了保證搪瓷用鋼的沖壓性能需減少鋼中C和S的含量,而保證貯氫性能則需提高C、S和Mn的含量。減少鋼中的C、N會提高鋼的塑性,降低鋼的強度,而提高C、S和Mn的含量是為了增加鋼中所形成的第二相粒子,即貯氫陷阱。解決這一問題需注意兩點:第一是控制C、S和Mn的含量,以保證形成足夠彌散的第二相的合理匹配C、S和Mn含量;同時在煉鋼時降低N含量。第二是需注意控制第二相粒子的形態及數量。第二相粒子是搪瓷用鋼貯氫陷阱的重要保證,第二相粒子的形態和數量直接影響最終鋼板的抗鱗爆性能。一般來說,大量細小彌散分布的第二相粒子有利于鋼的貯氫性能[3]。

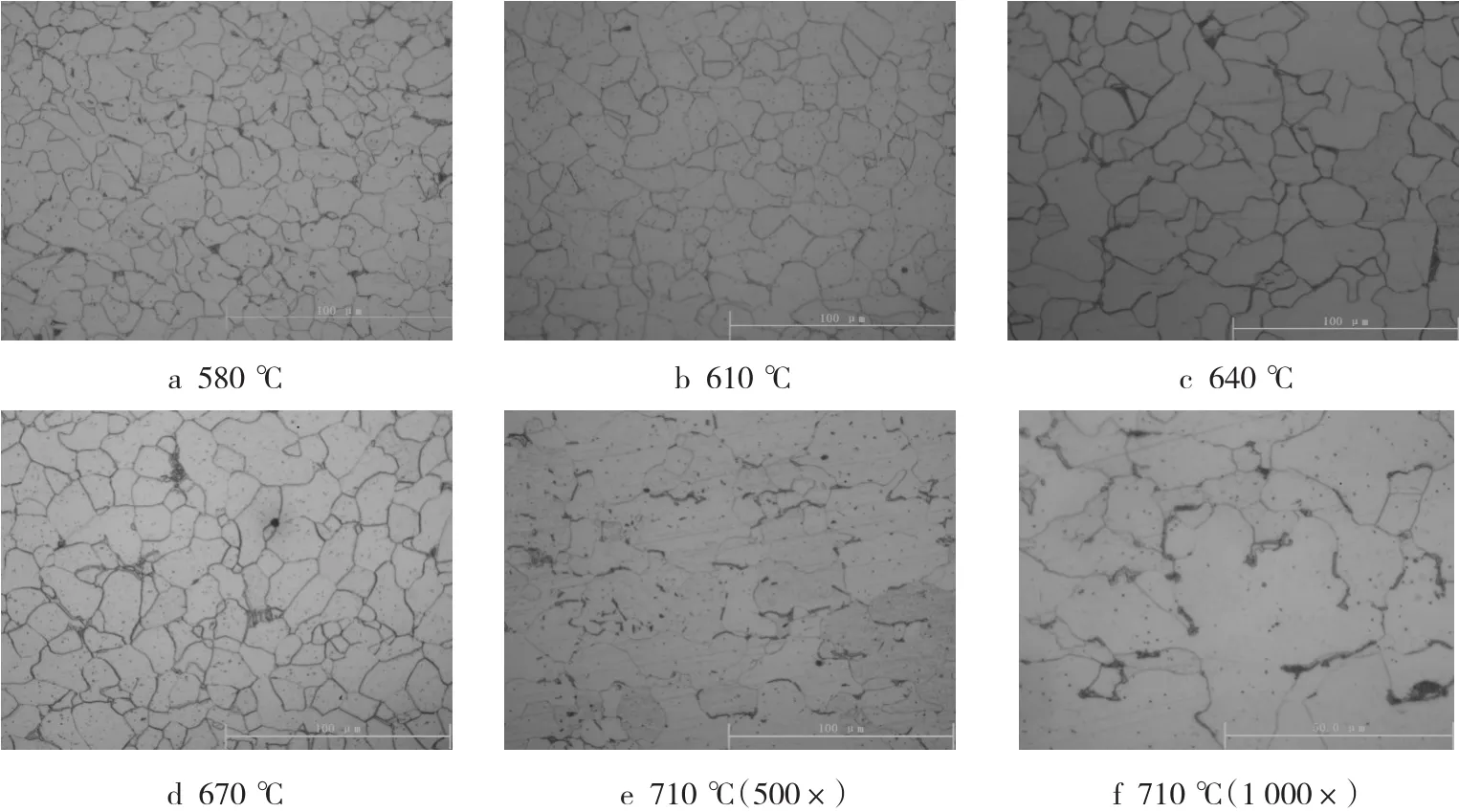

為滿足用戶沖壓及涂搪的使用要求,依據GB/T 13790—2008標準要求,在普通碳素鋼的成分基礎上適當降低了C含量至0.03%左右,同時,適當提高S(0.010%~0.012%)含量,采用MnS和Fe3C作為氫陷阱來達到貯氫的目的。搪瓷用鋼的設計成分如表1所示。

表1 搪瓷用鋼化學成分 %

2.2 冶煉、連鑄工藝控制

1)提高鋼水純凈度:合理控制成分;改善吹氬質量,采取分階段控制吹氬強度,促進夾雜物碰撞、積聚、長大及上浮;通過延長吹氬時間,促進尺寸微小夾雜物上浮至鋼-渣界面,被爐渣捕捉去除;渣洗及頂渣改質工藝等,提高夾雜物的去除率,進一步提高鋼水的純凈度。

2)全程保護澆注:大包長水口周圍裸露直徑≯30 cm,無鋼花翻出,結晶器液面以輕微冒泡為宜,實現黑渣操作。正常澆注中包液面控制在900 mm,更換鋼包時液面不低于850mm,中包渣層<50 mm。

3)LF精煉過程進行鈣處理,中間包鋼水溫度1 545~1 560℃,全程氬封保護澆鑄,恒拉速控制。液相線溫度1 506℃,過熱度控制在10~20℃。

2.3 熱軋工藝設計及控制

在步進式加熱爐中保證1 250℃的出爐溫度,熱軋試驗主要控制終軋溫度和卷取溫度,過高或過低的卷取溫度都將對產品質量造成不利影響。同時需指出滲碳體的析出是不能避免的,只能是在合理范圍內控制滲碳體的析出量與析出位置,進而降低滲碳體對鋼板深沖性能的影響。

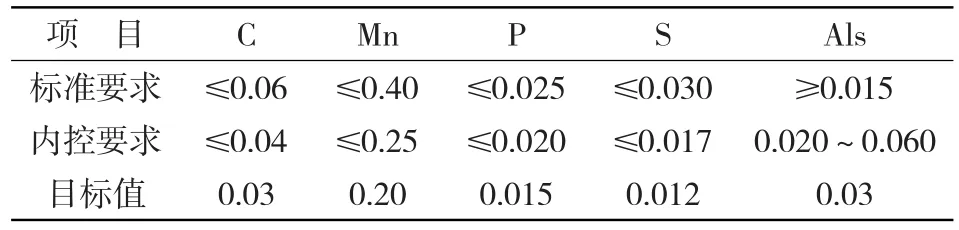

終軋溫度在880~930℃、卷取溫度在580~710℃進行交叉試驗,試驗結果見圖1。

1)終軋溫度及卷取溫度對熱軋板力學性能的影響。試驗鋼屈服強度在250~280 MPa之間,抗拉強度在340~370 MPa之間,伸長率均在44%以上。在終軋溫度基本一致的情況下,隨著卷取溫度的升高,試驗鋼的屈服強度和抗拉強度都逐漸降低(見圖1a)。由圖1b可知,隨著終軋溫度的變化,試驗鋼的屈服強度和抗拉強度變化不明顯,屈服強度在250 MPa,抗拉強度為340~360 MPa。

圖1 溫度對熱軋鋼板強度的影響

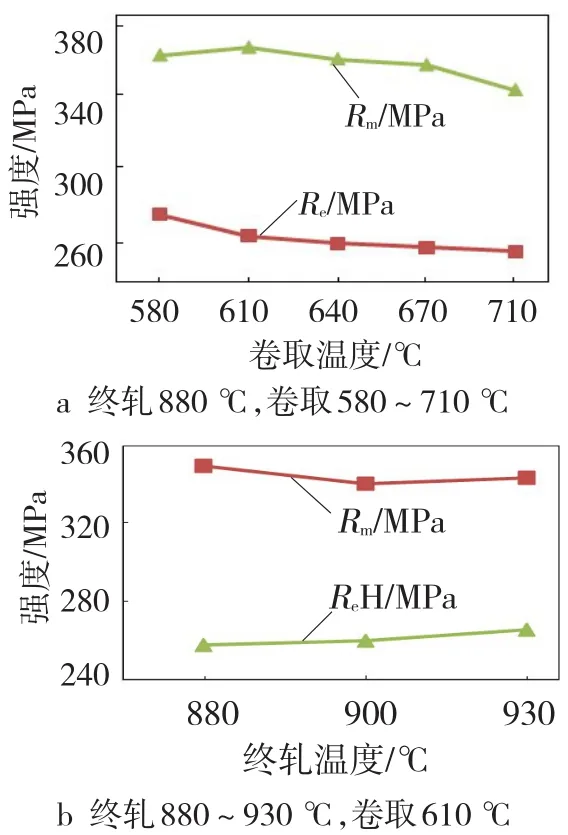

2)熱軋試驗鋼板的顯微組織。圖2為試驗鋼熱軋板的金相組織。終軋溫度不變的情況下,在580℃卷取,晶粒細小(見圖2a);610℃卷取,晶界上滲碳體較少,晶內有呈微小白點狀的滲碳體析出(見圖2b);在640℃卷取時,晶界上明顯可以見到滲碳體;卷取溫度繼續升高,晶界上的滲碳體也隨之逐漸粗化和聚集,點鏈狀的滲碳體圍繞著晶界分布(見圖2c),嚴重的滲碳體甚至形成白亮的條塊狀(見圖2d~圖2f)。

圖2 不同卷取溫度熱軋鋼帶金相組織

隨著終軋溫度的升高鐵素體晶粒變大,滲碳體析出量略有增加但是增量并不明顯。在終軋溫度超過900℃、卷取溫度超過640℃后出現了較大塊滲碳體,即滲碳體出現了集中析出現象。隨著卷取溫度的提高,滲碳體的析出量增加,當卷取溫度超過710℃,在鋼中出現包圍鐵素體晶粒的滲碳體析出,即產生了網狀滲碳體。組織中的網狀滲碳體嚴重影響鋼板的深沖性能。因此,搪瓷用鋼合適的終軋溫度為880~900℃,卷取溫度為610~640℃。

2.4 酸洗工藝控制

搪瓷用鋼鱗爆現象中H的來源一是燒搪過程中進入鋼板,另一途徑就是在酸洗過程中進入鋼板。因此酸洗時間、酸液濃度對鋼板的抗鱗爆性能有重要影響。酸洗工藝的確定除了要保證除盡鋼板在退火過程中形成的氧化鐵皮外,還需考慮其對鋼板貯氫性能的影響。合理控制酸洗時間才能保證沒有過量的H進入鋼板,不至導致過酸洗;同時,酸洗使鋼板表面形成一定的粗糙度,在后續的燒搪過程中有利于釉料和鋼板基體的結合,增加密著性。因此,在不損害鋼板貯氫性能的同時控制酸洗時間有利于后續的燒搪加工。

4個酸洗槽串聯并互相獨立,其中:1#槽鹽酸溫度控制在75~90℃,鹽酸中Fe2+濃度<100 g/L,鹽酸中HCl濃度控制在50~130 g/L;4#槽鹽酸溫度控制在60~75℃,鹽酸中Fe2+濃度控制在5~50 g/L,鹽酸中HCl濃度控制在180~220 g/L。漂洗水的電導率≤100 μS/cm。

2.5 冷軋與退火工藝

冷軋壓下率及氫在鋼板中的穿透時間與氫擴散系數有密切關系,壓下率越高,氫擴散系數越低,氫在鋼板中的穿透時間越長,搪瓷鋼的貯氫及抗鱗爆性能越好。在實際生產中為了獲得高的r值及抗鱗爆性能,常采用增大冷軋壓下率的方式。

采用HC單機架六輥可逆軋機進行兩軋程軋制來獲得具有較高n值與r值的極薄冷軋鋼帶。其中一軋程軋制變形量為75%~85%,二軋程軋制變形量為55%~66%。

通過罩式退火爐進行雙臺階退火。升溫至420℃設置2 h保溫平臺;溫度超過420℃后升溫速率按照40~45℃/h設定,以保證產品良好的深沖性能。總升溫時間不少于10 h,保溫曲線波動<5℃,保溫結束后悶罩4 h,風冷時間不少于6 h,出爐溫度≤85℃,以促進第二相粒子的聚集長大從而獲得良好的抗鱗爆性能。

3 冷軋鋼帶成品質量分析

3.1 外觀質量

搪瓷用冷軋鋼帶厚度0.15~0.60 mm,冷軋成品厚度精度高,偏差-0.02~0 mm;板形平直,不平度≤2 mm;表面光潔,無粘結、條紋、色差、黑斑、麻點、油污等缺陷,燒成后無“鱗爆”等缺陷;沖壓無開裂、無滑移線,達到了極薄深沖搪瓷用冷軋鋼帶質量要求。

3.2 力學性能

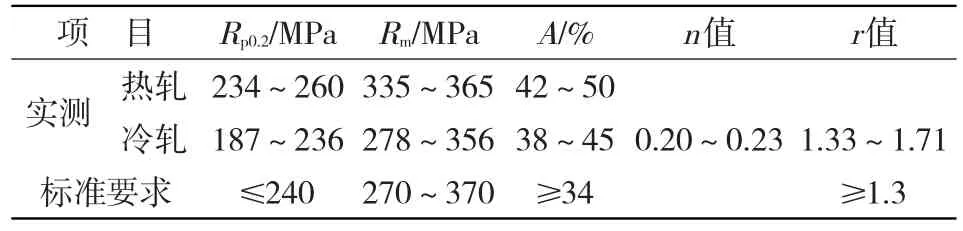

成品鋼帶規格為(0.15~0.60)mm×(740~950)mm。搪瓷用冷軋鋼帶成品力學性能標準要求及實測情況見表2。成品鋼帶力學性能均符合GB/T 13790—2008的標準要求。

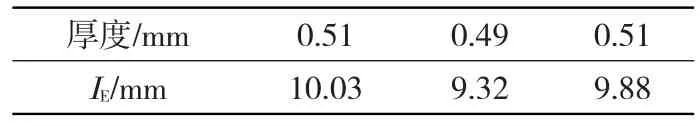

3.3 杯突試驗

杯突試驗主要用于評估板材的拉脹性能,其試驗指標為杯突值。試驗時,用20 mm的鋼球形凸模,壓入夾緊在凹模與壓邊圈之間的薄板,使之形成半球鼓包,直到薄板底部出現能透光裂紋為止,將此時凸模的壓入深度作為杯突試驗指標,稱之為IE值。IE值與n值有很好的相關性。杯突試驗時,試樣的應力與變形特點與局部脹形時相同,所以IE值能夠反映脹形類成形時的沖壓性能,該值越大說明薄板的脹形成形性能越好。不同鋼帶厚度對應的IE值見表3,試驗樣品的IE值在9.32~10.03 mm,說明試驗鋼帶的脹形成形性能較好,具有較為理想的沖壓性能。

表2 搪瓷用鋼帶力學性能

表3 搪瓷用冷軋鋼帶杯突試驗結果

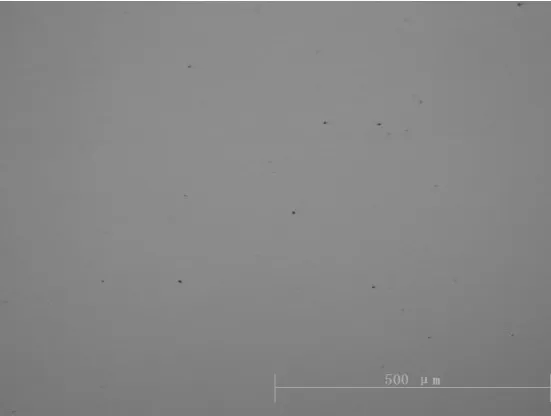

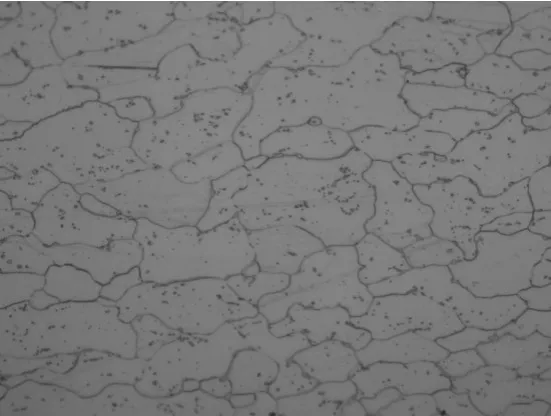

3.4 夾雜物與組織檢測

成品鋼帶中非金屬夾雜物以D類為主(0.5~1.0級),級別均不超過1.5級,夾雜物形貌見圖3。鋼帶金相組織見圖4,組織為鐵素體+彌散分布的游離滲碳體,晶粒度8.0~9.5級。

圖3 搪瓷用冷軋鋼帶夾雜物形貌

圖4 搪瓷用冷軋鋼帶金相組織500×

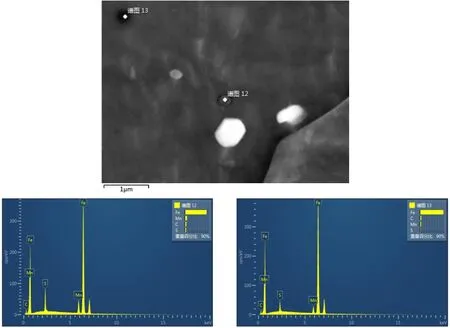

通過EDS能譜分析,晶粒內彌散分布的球狀或近似球狀的析出物為MnS和Fe3C,析出物尺寸在200~400 nm,如圖5所示。

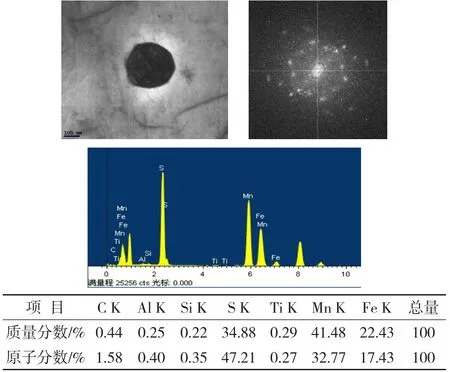

圖6為試驗鋼的透射電鏡(TEM)形貌,借助于透射電鏡可以更為清晰地觀察試驗鋼中的析出物并確定其成分。由于試驗鋼中未添加其他合金元素,只是S的含量較高,因此第二相粒子成分為MnS,形狀以球形為主,尺寸在200~400 nm之間。這些顆粒將會與基體組織之間產生空穴,成為貯氫陷阱,提高鋼板的抗鱗爆性能。

圖5 冷軋鋼帶退火后球狀MnS形貌及能譜分析

圖6 試驗鋼球狀MnS的TEM形貌及能譜結果

4 結語

通過合理設計鋼種的化學成分,以MnS和Fe3C替代Ti(C,N)、TiC2S2、BN作為氫陷阱的搪瓷用冷軋鋼帶的成分體系,采用HC單機架六輥可逆軋機進行兩軋程軋制(一軋程軋制變形量為75%~85%,二軋程軋制變形量為55%~66%)以及單機架平整毛化、重卷卸張、強對流全氫光亮罩式退火爐退火,開發出成本低廉、生產工藝簡單、性能優良、抗鱗爆性能良好及可適應后期多元化涂搪工藝的低碳冷軋搪瓷用鋼。搪瓷用鋼的熱軋生產工藝為:加熱溫度1 250℃,終軋溫度880~900℃,卷取溫度610~640℃。

極薄搪瓷用冷軋鋼帶已實現批量化訂單生產,產品質量穩定,各項性能達到標準要求,滿足了廚房衛生潔具、燒烤爐、熱水器內膽等領域的使用要求,用戶使用后反饋鋼帶的成形性好、抗鱗爆性及涂搪性能優良。產品得到了用戶的認可,促進了企業冷軋產品的結構調整。

參考文獻:

[1] 孫全社.寶鋼搪瓷用鋼的開發與應用[J].上海金屬,2005,27(6):47-50.

[2] 孫全社,金蕾,張慶安,等.冷軋搪瓷鋼板的抗鱗爆性能的研究[J].鋼鐵,2000,35(4):44.

[3] 劉嵩,于寧,劉立群,等.冷軋超低碳搪瓷鋼板的研究[J],鞍鋼技術,2009,35(1):25-29.