熱軋H型鋼在半掛車車架縱梁中應用的可行性分析

付常偉,趙新華,楊王輝

1 前言

近年來,中國經濟保持平穩較快增長,為現代物流行業的快速發展提供了良好的宏觀環境。據國家統計局數據顯示,2015年,我國物流總費用為10.8萬億元,較上年增長1.9%。物流行業內的通用與專業分化趨勢日益明顯,由于通用化運輸存在進入門檻低、競爭激烈、利潤低的問題,專業化逐漸成為物流企業發展的重要方向。作為中重型工程機械和不可拆卸貨物長途運輸的半掛車也越來越受重視。而半掛車的載重能力越來越高,對車輛的安全性和成本要求也越來越高[1]。由于熱軋H型鋼斷面形狀經濟合理,后續加工簡單,可以有效降低車架制造周期,解決焊接H型鋼存在的金屬利用率低、板材切割和焊接污染大、焊接變形、焊縫須探傷等缺陷[2]。本研究以Ansys有限元分析為基礎,結合現有40 t載重半掛車車架縱梁設計制造及材質使用情況,設計了兩個熱軋H型鋼規格,在保證車架整體安全性、整體增重2.78%的基礎上,實現在車架縱梁制造中使用熱軋H型鋼替代焊接H型鋼。

2 車架結構和布局

由于半掛車多用于長途運輸,運輸道路情況復雜,因此采用鵝頸式車架。為保證車架縱梁具有足夠的強度和剛度,現有縱梁車架選用Q690鋼板焊接而成。40 t載重半掛車車架縱梁總體布置如圖1所示。縱梁總成由前部鵝頸和后部縱梁構成。牽引車通過牽引銷與縱梁總成的前部鵝頸支點1相連,車輪通過輪軸與車架輪軸座相連。

圖1 半掛車車架總布局

縱梁是車架的主要承載構件,在半掛車行駛中主要受壓應力和彎曲應力。為滿足半掛車在運輸過程中的要求,縱梁采用具有良好抗彎性能,由上翼緣、腹板、下翼緣組成的H形結構。在前后梁連接處增加與腹板厚度一致的三角形加強肋,提高連接處的承載能力。

3 有限元模型及分析

車架縱梁有限元計算大多采用殼單元和桿單元[3],這種模型規模小,但存在計算結果不全面、不精確的問題。隨著計算機運算能力不斷提升和有限元軟件升級,使利用三維實體單元(solid)對車架進行分析成為可能。本研究采用Solid單元,可以對40 t載重半掛車車架縱梁進行更加全面精確的分析,圖形化各部位的應力和變形,為車架縱梁選材和設計提供依據。

3.1 有限元模型

由于40 t載重半掛車車架結構左右對稱,為減少計算量,取一半作為計算對象。首先用Auto CAD建立實體模型,再將此模型導入Ansys中建立有限元模型。本車架采用10節點二階單元Solid187,單元網格大小手動制定,車架鵝頸部分有限元模型見圖2。

圖2 鵝頸部分有限元模型及網格劃分

3.2 載荷和邊界條件

由于半掛車在正常行駛時,前面部分經過牽引銷與牽引車連接,后面部分通過輪軸、車輪支撐與車輪連接,因此,對車架的約束為:前部鵝頸支撐點處為三維面約束,后部梁4個支撐點為三維線約束。

貨物通過上蓋板作用在整個車架上,因此全車架上承受均勻載荷的加載方式。整車架滿載重量為40 t,所以此模型所承受的載荷為滿載載重的1/2,方向垂直向下。

4 車架縱梁有限元分析

利用Ansys有限元分析軟件,根據模型、載荷和邊界條件對現有車架縱梁及熱軋H型鋼制造的車架縱梁進行分析對比,包括縱梁的等效應力和總變形的最大值、最小值。

4.1 應力分布

滿載時車架縱梁的應力分布側視圖見圖3,最大應力部位見圖4。

圖4 車架縱梁最大應力部位

從圖3、圖4可以看到,現有車架縱梁最大應力為223 MPa(見圖3a),最大應力部位為前部鵝頸連接銷處(見圖4a)。根據專用車設計規范,取安全系數為1.4[4],因此車架縱梁制造板材的許用屈服強度為312 MPa。熱軋H型鋼制造的車架縱梁最大應力為270 MPa(見圖3b),最大應力部位為后部縱梁最左側支點處(見圖4b)。車架用材料的許用屈服強度為378 MPa(270×1.4)。熱軋H型鋼材質選擇Q420B,鋼的屈服強度為420 MPa,大于許用要求,滿足車架使用需求。

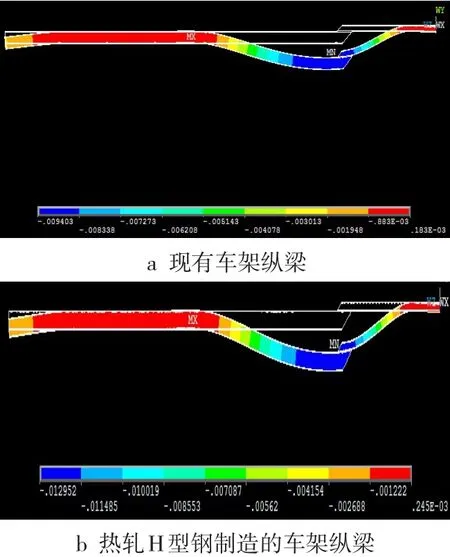

4.2 變形分布

圖5是滿載時車架縱梁的變形量,從圖中可以看到,現有車架縱梁最大位移為9.41 mm,最大位移部位為前部鵝頸與后部梁連接的三角區(見圖5a)。半掛車車架縱梁的彎曲變形,主要取決于縱梁的剛度,此車架最大軸距Lmax=84 600 mm,根據專用車設計要求,在靜載荷情況下,允許縱梁的最大變形量為ymax=0.003×L[5]即25.38 mm。因此,該車架結構在剛度方面滿足專用車設計要求。同時,從現場使用情況看,縱梁縱向變形不超過9 mm,與有限元計算結果基本吻合。從圖5b可以看到,熱軋H型鋼制造的車架縱梁最大位移為12.95 mm,大于現有車架縱梁變形量,但低于允許縱梁的最大變形量。因此,該車架結構在剛度方面滿足專用車設計要求。

圖5 車架縱梁變形情況

5 熱軋H型鋼產品設計

5.1 規格設計

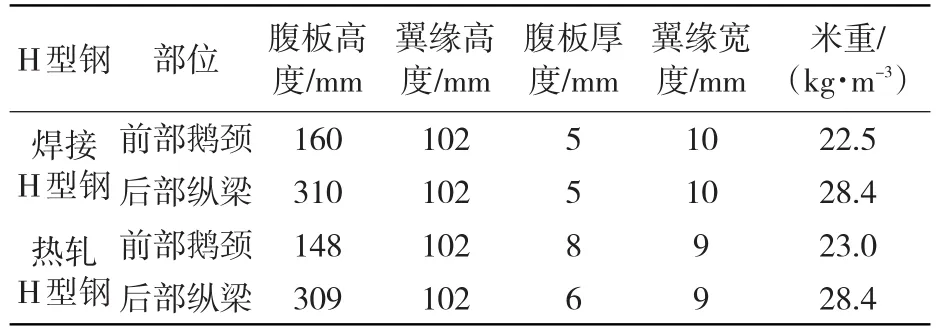

現有國標H型鋼翼緣厚度和腹板厚度較焊接H型鋼厚,難以滿足車架制造的輕量化要求。根據前述分析,按照鵝頸前部和后部縱梁分別設計熱軋H型鋼規格:將H148×102×8×9規格熱軋H型鋼用于前部鵝頸制造,將H309×102×6×9規格熱軋H型鋼用于后部縱梁制造。焊接H型鋼尺寸和熱軋H型鋼尺寸見表1。現有車架縱梁總重753.46 kg,使用熱軋H型鋼的車架縱梁總重為757.32 kg。使用熱軋H型鋼的車架縱梁增重3.87kg,增重率為0.51%。

表1 焊接和熱軋H型鋼尺寸對比

5.2 材質設計

應力分析表明,現有車架縱梁滿載時最大應力為223 MPa。車架縱梁制造用材質許用屈服強度為312 MPa。參照GB/T 1591—2008標準,熱軋H型鋼的材質選擇Q420B,國標Q420B力學性能要求屈服強度≥420 MPa,抗拉強度520~680 MPa,伸長率≥19%,20℃V型縱向沖擊功≥34 J。Q420B熱軋H型鋼的屈服強度滿足車架用材許用屈服強度要求。

6 結論

6.1 利用有限元模擬軟件Ansys,采用曲棱四面體實體單元Solid187對車架縱梁進行應力和變形計算,結合熱軋H型鋼生產,按照鵝頸前部和后部縱梁分布設計熱軋H型鋼規格和材質,在半掛車車架制造中實現熱軋H型鋼替代焊接H型鋼。

6.2 熱軋H型鋼替代焊接H型鋼后,車架縱梁結構滿載時,最大應力部位為后部縱梁最左側支點處,最大應力270 MPa;最大位移部位為前部鵝頸與后部梁連接的三角區,最大位移為12.95 mm,滿足專用車設計要求。

6.3 熱軋H型鋼替代焊接H型鋼后,整體縱梁增重3.87kg,增重率為0.51%。

6.4 選擇Q420MPa材質,鵝頸前部采用H148×102×8×9規格熱軋H型鋼,后部縱梁采用H309×102×6×9規格熱軋H型鋼,可以替代現有焊接H型鋼,用于40t半掛車車架制造。

參考文獻:

[1] 劉松,孫桓五,鄒東文.基于總成互換的半掛車快速設計研究[J].汽車制造技術,2016(2):52.

[2] 杜文學.淺析半掛車車架的主要焊接缺陷及質量控制[J].機械工程師,2014(1):179-180.

[3] 吳華杰,秦永法,陳師棟.車輛運輸半掛車車架有限元分析與優化[J].機械工程與自動化,2012,173(4):20.

[4] 蔣崇賢,何明輝.專用汽車設計[M].武漢:武漢工藝大學出版社,1994:326.

[5] 徐達,蔣崇賢.專用汽車結構與設計[M].北京:北京理工大學出版社,1998:320.