Al-Sr(10%)合金變質劑試制及應用

于勇衡,李守華

鋁鍶合金興起于20世紀70年代,廣泛應用于20世紀80年代,是公認的鋁硅系列亞共晶鋁硅合金和共晶鋁硅合金最理想的變質劑。我國在鋁鍶合金生產、應用上遠遠落后于發達國家,近幾年來,國內汽車工業和加工業的發展逐步提出了對鋁鍶合金變質劑的需求。Al-Sr合金作為鑄造鋁合金的優良變質劑,可以改善合金的綜合性能及流動性,使其具有更好的鑄造性能,使用效果良好。目前國內使用Al-Sr(10%)合金主要用于輪轂鋁合金的變質處理等,國外近幾年已將鋁鍶合金用于飛機制造,大大提高合金性能,且重量減輕30%。

本研究探討把純鍶加入鋁液中直接制取鋁鍶(10%)合金的主要工藝參數,包括加鍶溫度、鑄造溫度、靜置時間等技術參數,在實驗室生產中實現了鋁鍶合金燒損降到5%以下,鍶的吸收率達到80%以上的較好試驗效果。生產的Al-Sr合金變質處理后的A356.2合金,力學性能和金相組織完全達到了用戶使用要求。

1 鋁鍶合金試制分析

試制設備采用坩堝電爐,原料有:工業純鋁(Al 99.7%)、工業純鍶(Sr 99.5%)。

鑄造行業中鍶用作鋁硅合金的變質劑,生產中大多數以Al-Sr中間合金或Al-Sr-X三元合金的形式加入鋁液中[1]。鍶為面心立方結構,在鋁中溶解度甚微,鋁和鍶組成3種金屬間化合物,即AlSr、Al2Sr和Al4Sr。Al-Sr系中存在兩個低熔點共晶組織,其一為AlSr與Sr組成的共晶體,鍶量為90%,共晶溫度約為585℃,增加或降低鍶量皆會引起Al-Sr體系液相線溫度急劇升高;Al4Sr與Al組成另一組共晶體,鍶量為3.2%,共晶溫度為654℃。其他含鍶20%~60%的Al-Sr合金,熔點皆甚高,實際生產中難以應用。因此選定Al-Sr(10%)合金作為研究對象。

根據Al-Sr二元合金相圖,Al-Sr(10%)合金的液相線溫度在770℃左右,因此加鍶時的鋁液溫度應控制在850~900℃之間,鑄造溫度應控制在790~820℃之間。金屬鍶是十分活潑的堿性金屬,化學活性高(基本物理參數見表1),遇鋁液后即發生劇烈反應,引起燃燒。而且鍶元素在鋁液中隨著鋁熔體保溫時間的延續而不斷減少,是氧化反應的結果。

表1 鍶的基本物理參數[1-2]

鍶的氧化模式為[Sr]+[O]→(SrO),鍶的氧化速度可用下式表示:

式中:C[Sr]為某一時刻熔體中的鍶濃度;C[O]為同一時刻熔體中的氧濃度;k為反應速度常數,是溫度和組元的函數。因此靜置時間不能過長,應控制在2~3 min之內。

2 鋁鍶合金熔煉試制

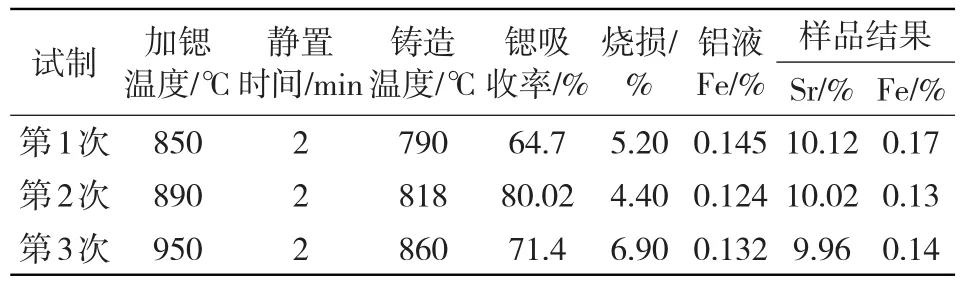

將稱量好的工業純鋁加入坩堝爐中熔化,在850~950℃之間保溫。用鋁箔包裹好稱量好的純鍶,使用鐘罩快速把鍶壓入鋁液中。待反應結束后取出鐘罩,用工具攪勻合金液,靜置2~3 min后澆鑄樣品。試制過程工藝參數及試制結果見表2。

3 應用效果

應用第2次試制的Al-Sr(10%)合金樣品對A356.2合金進行了變質處理,并與某廠Al-Sr(10%)合金產品的變質處理效果進行了對比。

表2 Al-Sr合金熔煉工藝參數及結果

3.1 金相組織

變質處理前后A356.2合金的金相組織及某廠Al-Sr合金變質后的金相組織見圖1。變質前A356.2合金基體組織為白色的α(Al)固溶體和灰色針狀、片狀的共晶體Si(見圖1a);兩種鋁鍶合金變質處理后,A356.2合金基體組織都為呈細小圓形質點的共晶體Si,即纖維狀的共晶組織,還有呈樹枝狀結晶的初生α(Al)固熔體(見圖1b、圖1c)。即鑄態硅相都呈細小纖維狀,分布在細小鋁枝晶周圍,保證了Mg2Si相強化基體的作用及鋁基體塑性的充分發揮,從而提高了合金的力學性能。因此,試制Al-Sr(10%)合金從金相組織分析達到了預期的變質效果。

3.2 力學性能

目前,輪轂業中對原料A356.2合金的抗拉強度一般要求是≥140 MPa[3],布氏硬度≥50 HB。A356.2合金經試制Al-Sr合金變質處理后平均抗拉強度161.0 MPa,平均硬度55.6 HB。完全滿足用戶使用要求。

4 結語

采用加鍶溫度890℃、靜置時間不超過3 min、鑄造溫度815~825℃的工藝參數,可以熔煉出結果滿意的Al-Sr(10%)中間合金,鍶的吸收率達到80.02%,合金燒損僅為4.4%。試制Al-Sr(10%)合金完全滿足A356.2合金的變質需要,完全達到市場產品的變質效果。今后準備把制得的合金通過擠壓制成桿狀、絲狀、塊狀等規格,用于高端合金產品的穩定變質處理。

參考文獻:

[1] 虞覺奇.二元合金狀態圖集[M].上海:上海科技出版社,1987.

[2] 李振寰.元素性質數據手冊[M].石家莊:河北人民出版社,1985.

[3] 姜兆夢,藍民國,定能續.電解鋁鍶合金變質劑及其應用[J].汽車工藝及材料,1992(8):11-14.