石油管水壓機監控管理系統的研究

何斌 賈渭娟

摘 要: 根據水壓機生產要求及業務需求,將傳統PLC-組態軟件模式的現場監控系統[1-2]升級為PLC-服務器-客戶端模式,增加了工藝參數保存及維護功能。經過驗證,本系統可實現全公司范圍內的實時監控、鋼管的歷史數據查詢打印等功能,改變了傳統的采集系統只能在WinCC等組態軟件中實現、界面不夠友好、不能全公司實時監控的缺點,為生產相同規格的鋼管選擇最優的工藝參數提供依據。

關鍵詞: 水壓機; 監控系統; 組態軟件

中圖分類號: TP 273 文獻標志碼: A 文章編號: 1671-2153(2018)05-0101-04

0 引 言

石油管生產線中的水壓機是質量控制的核心工序,其性能的好壞直接影響對鋼管性能的判斷,甚至影響整條生產線的生產效率。本文列舉了水壓機監控系統的主流方式,即基于WINCC的組態畫面,但其操作數據庫、工藝參數保存優化等功能都不太穩定,系統的運行速度也相對較慢[3-4];運用RS-232與單片機進行數據交互,但其只能在現場范圍內使用,而對于其他工序和跨網段的客戶端,其監控是做不到的[5]。本研究在MES系統的基礎上,采用新的數據采集模式的C#開發界面,將系統的在線數據監測、工藝數據保存與優化、曲線記錄、曲線調取與打印、工藝參數下發、水壓機設備控制等功能一并集成到MES系統中,這樣全公司范圍內都可以實現監控和曲線調取和打印等功能。為更好的質量分析和鋼管數據監控實現了便利,提高了工作效率。

1 監控管理系統的組成

本系統主要由接收MES系統下發的生產計劃及物料信息模塊、在線數據監測模塊、工藝數據保存模塊、曲線記錄模塊、曲線記錄與調取模塊、工藝參數下發模塊、水壓機設備控制模塊等組成。

系統編程軟件為C#語言;數據庫為企業級關系型數據庫Oracle 11G 25用戶;框架為寶信軟件研發的iPlat4C 5.1;操作系統軟件為Windows 2012 中文簡體標準版;服務器為企業版中低版本的。

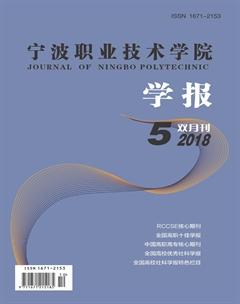

監控系統的數據流如圖1所示。圖1中,數據采集系統接收MES系統下發生產計劃和鋼管的物料信息(如壁厚、材質、規格、打壓時間、最小打壓壓力和最大打壓壓力等信息)。數據采集系統將采集到設備的信息處理后反饋給MES系統,以方便管理和工藝人員查看、質量判定、質量疑義處理等工作。數據采集系統將水壓最大值、最小值、保壓時間等工藝參數下發到水壓機,水壓機根據下發的工藝參數進行打壓工作,數據采集系統實時監控水壓機工作狀態和保存MES系統需要的數據,數據采樣頻率根據系統需要在250~1000 ms。

2 監控系統主要功能設計

2.1 監控主畫面

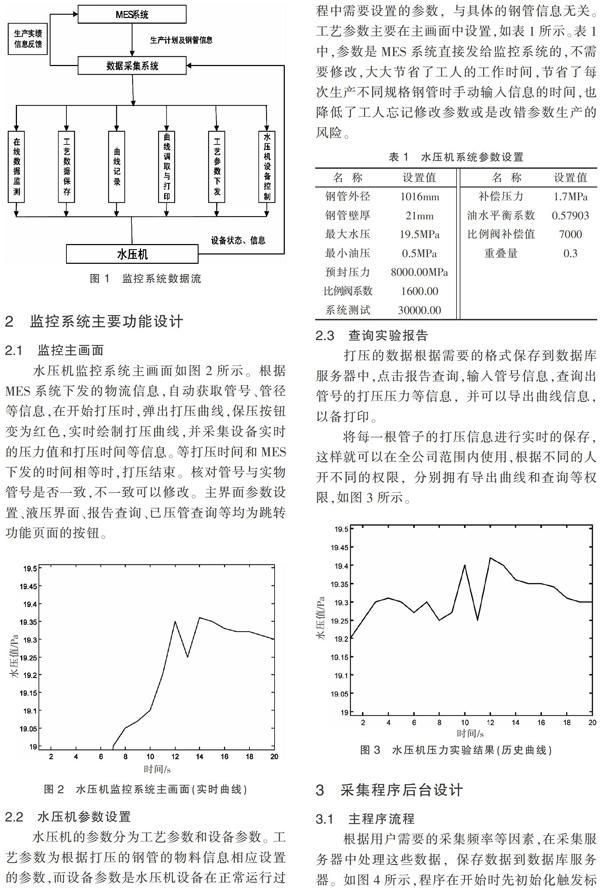

水壓機監控系統主畫面如圖2所示。根據MES系統下發的物流信息,自動獲取管號、管徑等信息,在開始打壓時,彈出打壓曲線,保壓按鈕變為紅色,實時繪制打壓曲線,并采集設備實時的壓力值和打壓時間等信息。等打壓時間和MES下發的時間相等時,打壓結束。核對管號與實物管號是否一致,不一致可以修改。主界面參數設置、液壓界面、報告查詢、已壓管查詢等均為跳轉功能頁面的按鈕。

2.2 水壓機參數設置

水壓機的參數分為工藝參數和設備參數。工藝參數為根據打壓的鋼管的物料信息相應設置的參數,而設備參數是水壓機設備在正常運行過程中需要設置的參數,與具體的鋼管信息無關。工藝參數主要在主畫面中設置,如表1所示。表1中,參數是MES系統直接發給監控系統的,不需要修改,大大節省了工人的工作時間,節省了每次生產不同規格鋼管時手動輸入信息的時間,也降低了工人忘記修改參數或是改錯參數生產的風險。

2.3 查詢實驗報告

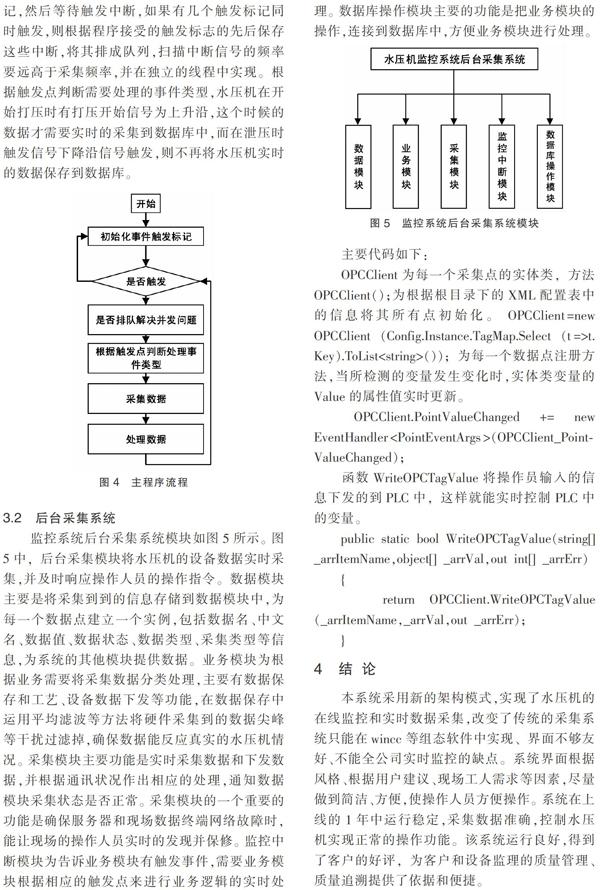

打壓的數據根據需要的格式保存到數據庫服務器中,點擊報告查詢,輸入管號信息,查詢出管號的打壓壓力等信息,并可以導出曲線信息,以備打印。

將每一根管子的打壓信息進行實時的保存,這樣就可以在全公司范圍內使用,根據不同的人開不同的權限,分別擁有導出曲線和查詢等權限,如圖3所示。

3 采集程序后臺設計

3.1 主程序流程

根據用戶需要的采集頻率等因素,在采集服務器中處理這些數據,保存數據到數據庫服務器。如圖4所示,程序在開始時先初始化觸發標記,然后等待觸發中斷,如果有幾個觸發標記同時觸發,則根據程序接受的觸發標志的先后保存這些中斷,將其排成隊列,掃描中斷信號的頻率要遠高于采集頻率,并在獨立的線程中實現。根據觸發點判斷需要處理的事件類型,水壓機在開始打壓時有打壓開始信號為上升沿,這個時候的數據才需要實時的采集到數據庫中,而在泄壓時觸發信號下降沿信號觸發,則不再將水壓機實時的數據保存到數據庫。

3.2 后臺采集系統

監控系統后臺采集系統模塊如圖5所示。圖5中,后臺采集模塊將水壓機的設備數據實時采集,并及時響應操作人員的操作指令。數據模塊主要是將采集到到的信息存儲到數據模塊中,為每一個數據點建立一個實例,包括數據名、中文名、數據值、數據狀態、數據類型、采集類型等信息,為系統的其他模塊提供數據。業務模塊為根據業務需要將采集數據分類處理,主要有數據保存和工藝、設備數據下發等功能,在數據保存中運用平均濾波等方法將硬件采集到的數據尖峰等干擾過濾掉,確保數據能反應真實的水壓機情況。采集模塊主要功能是實時采集數據和下發數據,并根據通訊狀況作出相應的處理,通知數據模塊采集狀態是否正常。采集模塊的一個重要的功能是確保服務器和現場數據終端網絡故障時,能讓現場的操作人員實時的發現并保修。監控中斷模塊為告訴業務模塊有觸發事件,需要業務模塊根據相應的觸發點來進行業務邏輯的實時處理。數據庫操作模塊主要的功能是把業務模塊的操作,連接到數據庫中,方便業務模塊進行處理。

4 結 論

本系統采用新的架構模式,實現了水壓機的在線監控和實時數據采集,改變了傳統的采集系統只能在wincc等組態軟件中實現、界面不夠友好、不能全公司實時監控的缺點。系統界面根據風格、根據用戶建議、現場工人需求等因素,盡量做到簡潔、方便,使操作人員方便操作。系統在上線的1年中運行穩定,采集數據準確,控制水壓機實現正常的操作功能。該系統運行良好,得到了客戶的好評,為客戶和設備監理的質量管理、質量追溯提供了依據和便捷。

參考文獻:

[1] 陳暉. 基于WinCC的300MN模鍛水壓機監控系統設計[J]. 微計算機信息,2007(1):45-47.

[2] 舒招強. 鍛造水壓機監控系統及其轉角補償控制策略研究[D]. 中南大學,2013.

[3] 潘鑫.基于WinCC的300MN水壓機監控系統設計[J].機械與電子,2006(10):27-29.

[4] 劉江婷. WINCC在水壓機監控系統中的應用[J]. 一重技術,2009(5):39-41.

[5] 常青. 石油管加工生產線監控管理系統軟件設計[D].太原理工大學,2006.

Abstract: According to the production requirements and business requirements of hydraulic press, this article monitoring system of traditional PLC- configuration software is upgraded to PLC- server-client mode, which increases the preservation and maintenance of process parameters. After verification, the system can achieve real-time monitoring within the scope of the company, querying print the historical data of steel pipe, changing the shortcomings of the traditional acquisition system that implemented in WinCC configuration software, whose interface is not friendly enough and cant monitor the whole company in real-time. For the production of the same specifications of steel pipe to choose the best process parameters provide the basis.

Keywords: hydraulic press; monitoring system; configuration software

(責任編輯:徐興華)